1.试验方法

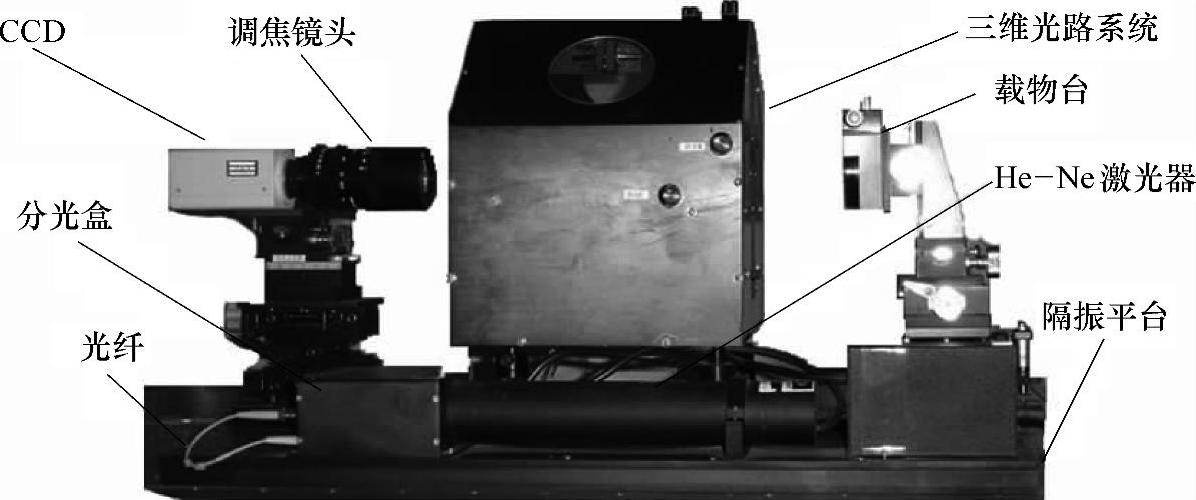

采用清华大学工程力学系固体力学室开发的三维云纹干涉仪(见图4-70),对线切割释放的涂层试样厚度方向的残余应力进行测量[24]。该系统可实现三维方向位移场的测试,其中面内位移(即载物台平面)是利用云纹干涉原理,而离面位移采用泰曼-格林干涉原理。

图4-70 三维云纹干涉仪[24]

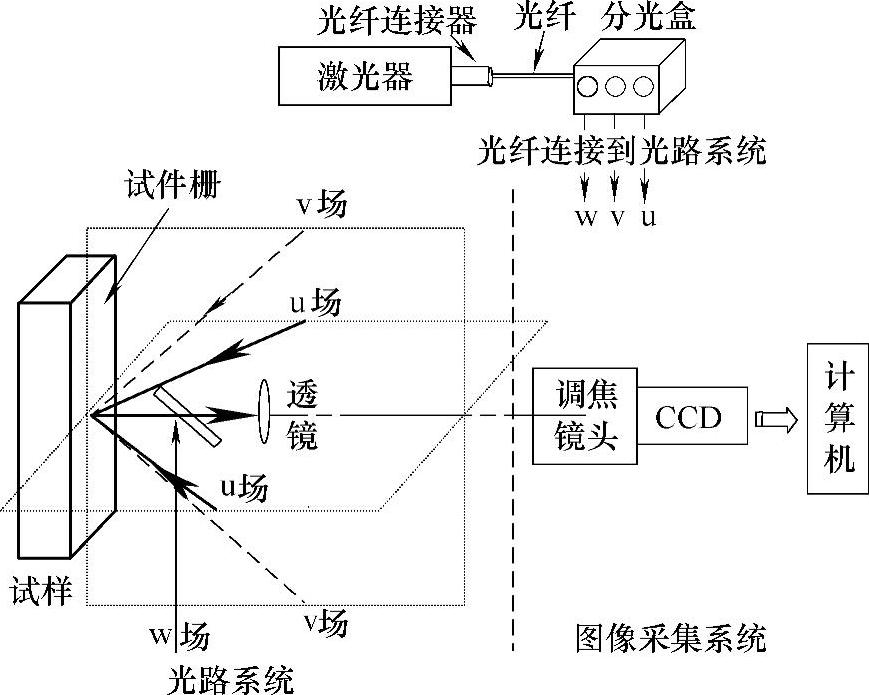

三维云纹干涉系统可以测试试件的u场和v场两个方向的面内位移,是两组空间互相垂直的双光束云纹干涉系统,而u场的离面位移则是利用垂直试件方向的一组泰曼-格林干涉系统。因此,三维云纹干涉系统实际上是五光束的测试系统(见图4-71)。激光器产生的激光经光纤连接器与分光盒相连。分光盒的作用是将激光传递到各个测试光路,三个光路可以通过分光盒进行切换,激光通过光纤从分光盒接到各个测试光路(u、v场先要通过光纤分光器分成波长、频率、光强及位相完全相同的两束光)。通过反射镜、光纤连接器等元件将光纤的光转换成准直光束投射到试件表面,其中在光路臂的反射镜后面加装的相移器可以干涉系统完成相移操作。光束组成的参考栅与试件栅发生干涉图像经CCD采集,再通过图像采集卡(A/D转换卡)可以反映到计算机屏幕上。

2.等离子涂层的残余应力测量

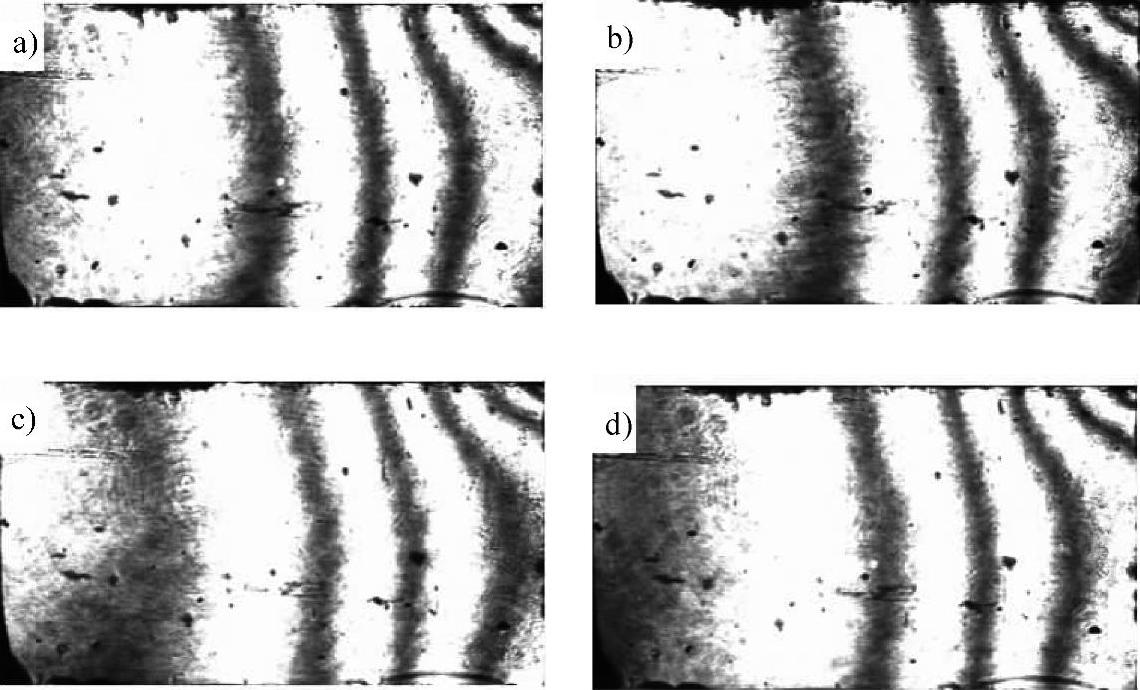

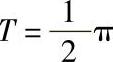

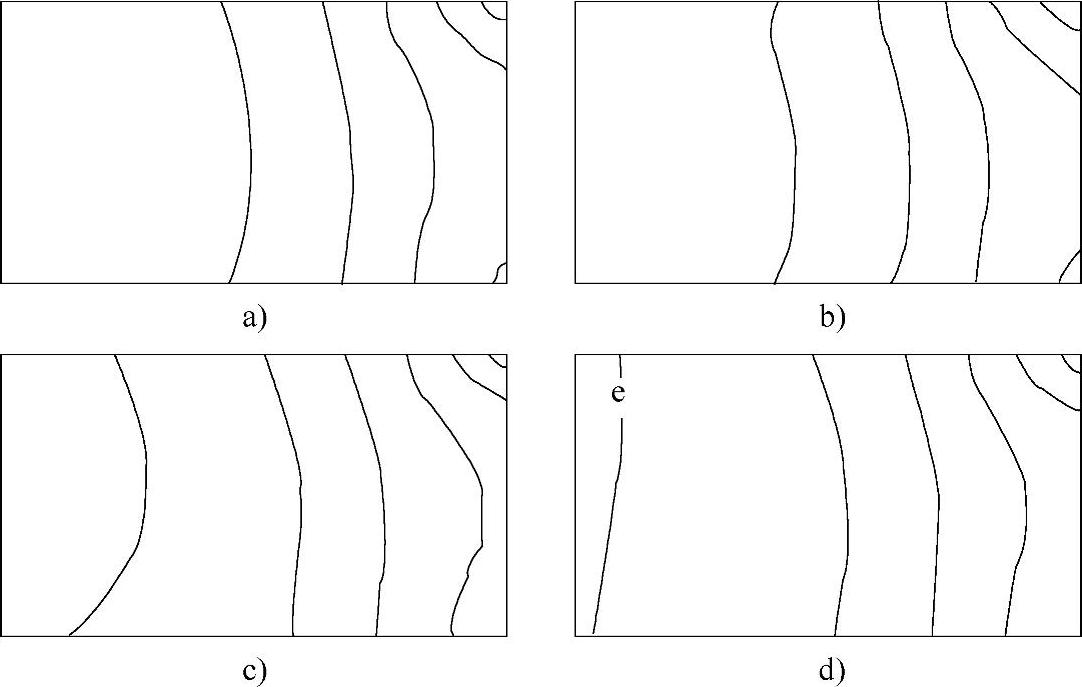

(1)等离子涂层u场云纹干涉图像 利用三维云纹干涉仪对释放残余应力后的试件进行检测,采集其云纹干涉图像,图像右侧即为切割线。由于图像的条纹密度较低,条纹之间的应力变化无法反映,因此采用等步四步相移技术增加条纹密度。图4-72所示为相移一个周期的云纹干涉图像。

图4-71 三维云纹干涉系统光路结构示意图[24]

图4-72 等离子涂层相移一个周期的云纹干涉图像[24]

a)周期T=0 b) c)

c) d)

d)

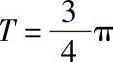

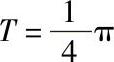

(2)条纹细化处理结果 利用图像处理软件将图4-72中所示条纹进行细化处理,细化条纹图像如图4-73所示。

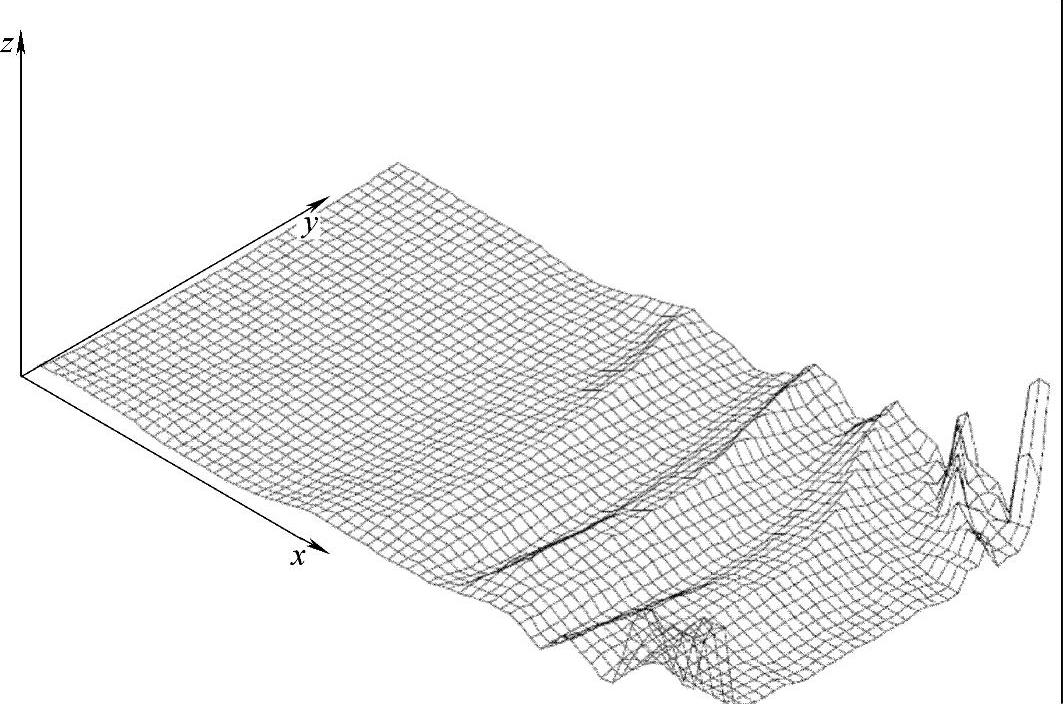

(3)相移处理 将图像进行叠加后利用软件进行相移处理,通过位相计算得到其位移场,并选用软件自带的双向直线解法求解得到其应变场分布,如图4-74所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-73 细化条纹图像[24]

a)周期T=0 b) c)

c) d)

d)

图4-74 试样u场应变场显示图[24]

最终的应变结果显示如图4-75。由图4-75可以看出,试样切割线处由于残余应力的释放造成了变形,并且在涂层处存在较大的拉应变;而试样远离切割线处没有受到影响,没有发生变形。

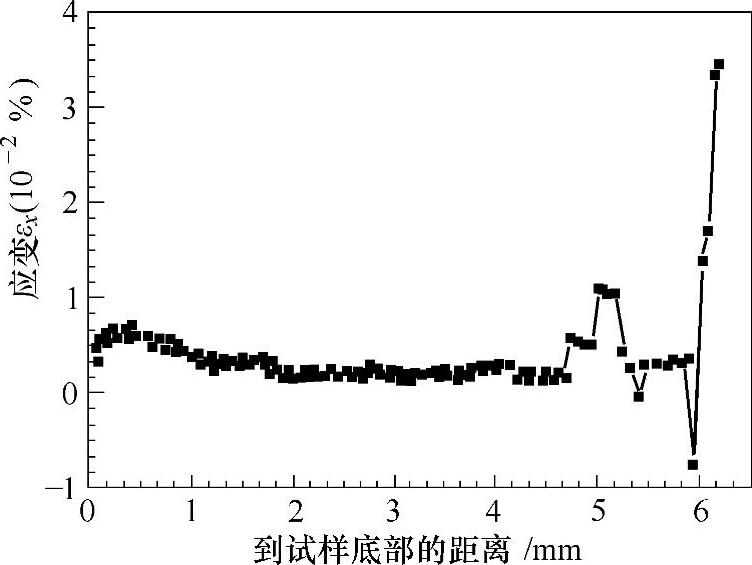

(4)试验结果分析 通过云纹干涉处理软件获得切割线处的应变数据,得出试样沿切割线的应变分布,如图4-76所示。

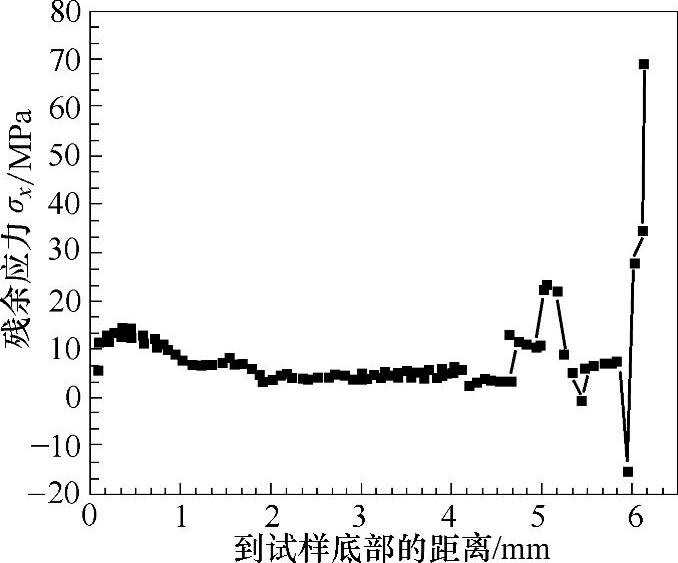

利用胡克定律计算得出涂层-基体残余应力沿厚度的分布如图4-77所示。结果显示,涂层内部的应力状态为拉应力,最大数值在70MPa左右,并随着距离涂层表面的增大而减小,在涂层-基体界面处发生陡降,进入基体变成压应力状态,在距离界面不远处(约0.05mm)降至最低值-15MPa,之后应力值随着距离表面距离的增加而缓慢的回升,上升到5MPa后保持稳定,最终到达工件底部附近继续升高,数值最后在10MPa左右。

图4-75 u场应变εx三维显示图[24]

图4-76 试样沿切割线的应变分布[24]

图4-77 涂层-基体残余应力沿厚度的分布[24]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。