1.微晶玻璃复合砖应力的测量

用X射线衍射应力测试法中的Ω法,即常规法测试微晶玻璃复合砖抛光表面的残余应力[21]。选择硅灰石(246)晶面作应力分析,ψ取0°、16.77°、24.1°、30°、35.25°和41.2°,步长0.04°,扫描时间50s/步长。硅灰石的弹性模量E取70GPa,泊松比ν取0.245,对于各向同性的多晶材料,计算出X射线弹性常数为S1=-3.5,S2=-17.79。

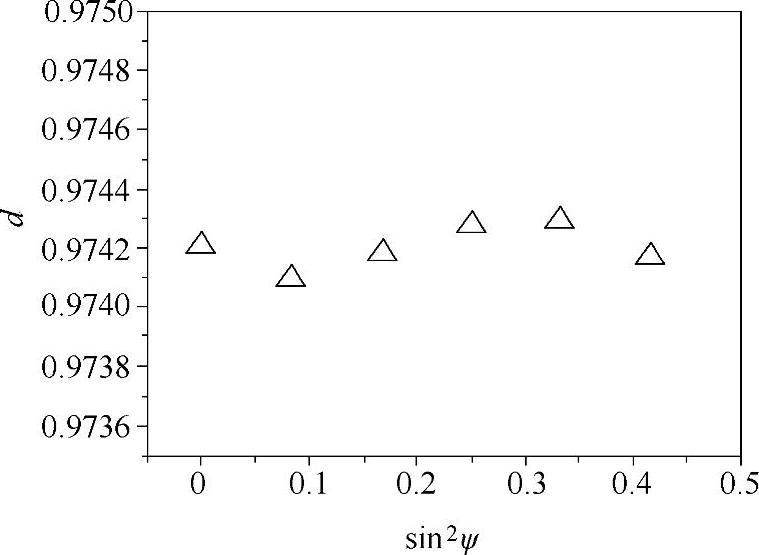

X射线的测试结果,即d与sin2ψ的关系图如图4-46所示。根据d与sin2ψ的关系图,计算出单轴应力σ=-4.8MPa±1.3MPa,为压应力。测试结果表明,表面的残余应力较小。这是因为微晶玻璃与瓷质坯体的膨胀系数差别较小,微晶玻璃层较厚,由两者膨胀系数引起的热应力较小,因冷却温度梯度造成的热应力也较小。

2.J75抗氢钢热应力的测量

利用X射线衍射法,测量横向和纵向切割的J75抗氢钢样品在不同温度下加热后水冷引入的热应力[22]。

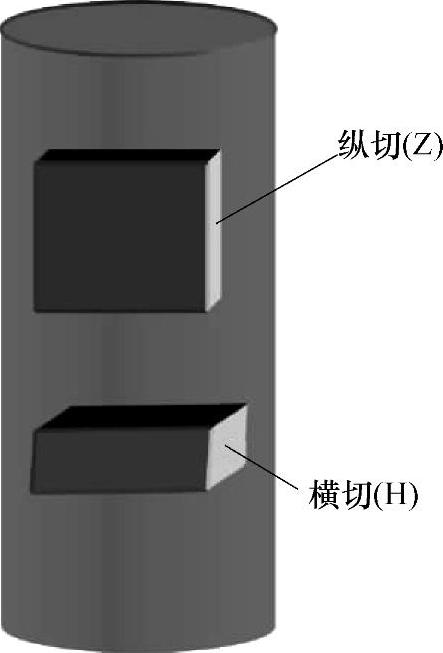

将J75抗氢钢由标准工艺轧制成ϕ15的棒材,然后在1253K保温1h水冷和1013K保温8h空冷,再将棒材分别按横向和纵向切割出尺寸为10mm×10mm×4.5mm的长方体样品各5个(见图4-47),最后将这10个样品在300℃去应力退火。比较J75抗氢钢在不同加热温度下的热应力分布状态,同时比较轧制工艺造成的横向和纵向切割样品的热应力特点。将横向和纵向样品进行相同温度的加热水冷处理,各5个样品的加热温度分别为450℃、550℃、650℃、750℃和850℃,试验样品编号见表4-18。

图4-46 d与sin2ψ的关系图[21]

图4-47 实验样品截取示意图[22]

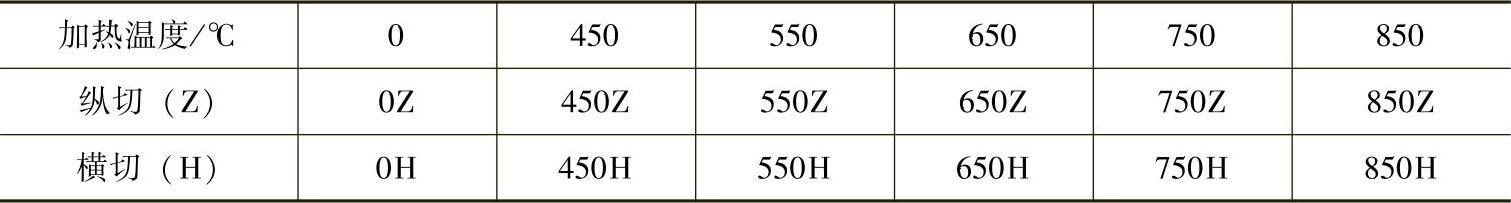

表4-18 试验样品编号[22]

采用Cr靶X射线的kβ线,其波长为0.208nm,衍射晶面选择(311)面,采用侧倾固定Ψ方法测量,Ψ角设置分别为0°、25°、35°和45°,计数时间为1.5s,扫描步距为0.05°,2θ扫描范围为146°~151°,管电压为25kV,管电流为7mA。

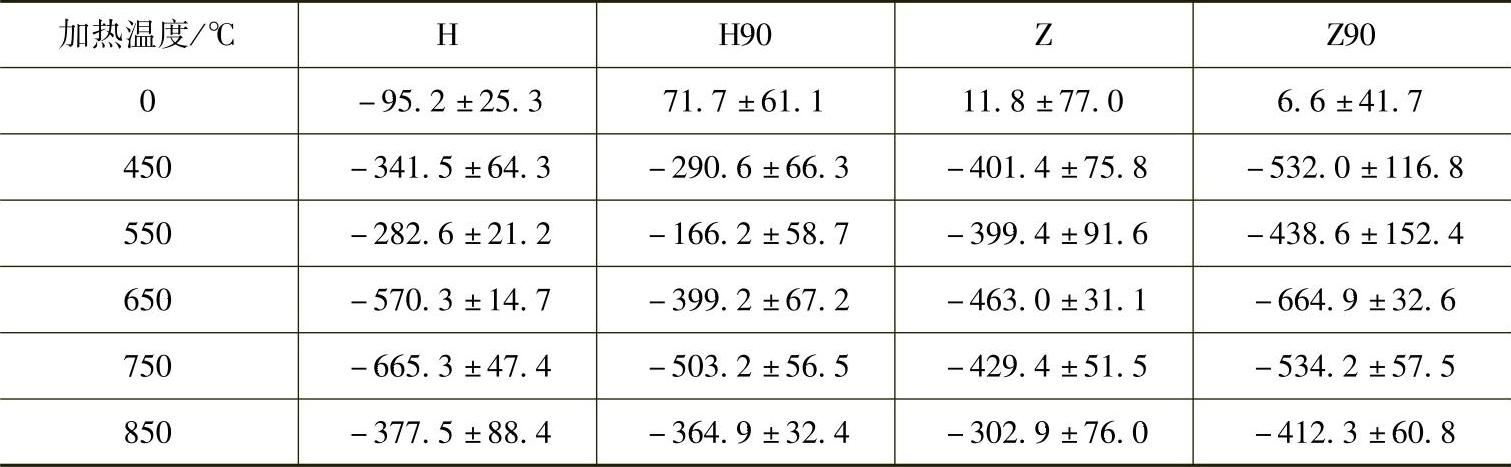

表4-19为不同加热温度和切割条件下的应力测量结果。样品在水冷后产生的残余压应力主要在-300~-600MPa范围。其值不单单决定于加热温度的高低,热应力的最大值出现在650~750℃。这种现象与加热水冷样品的体积较小有一定的关系。对比横切面和纵切面的试验结果可以发现,纵切面应力值随加热温度变化较小,而横切面变化较大。

表4-19 不同加热温度和切割条件下的应力测量结果[22]

注:1.弹性常数K=-366MPa/(°)。

2.H、H90和Z、Z90分别为横切和纵切试样的应力测量方向,两个测量方向相互垂直,分别平行于横切和纵切试样相互垂直的边线。

3.热喷涂层应力的测量

(1)电弧喷涂7Cr13涂层的应力测量 利用X射线衍射法研究了不同厚度和热处理温度下电弧喷涂7Cr13涂层的残余应力[23]。

喷涂材料为ϕ2mm的7Cr13粉芯丝材,在圆筒形壁厚为6mm的45钢基体上制备了0.5mm、1.5mm、3mm和5mm厚度的涂层,然后进行不同厚度的残余应力测试。涂层的厚度均为0.5mm,基体材料为ϕ30mm×6mm的45钢。采用中温箱式炉对涂层进行了热处理试验,热处理工艺为温度200~800℃,保温时间60min,随炉冷却。采用X-350A型X射线应力测定仪进行涂层的残余应力测试。

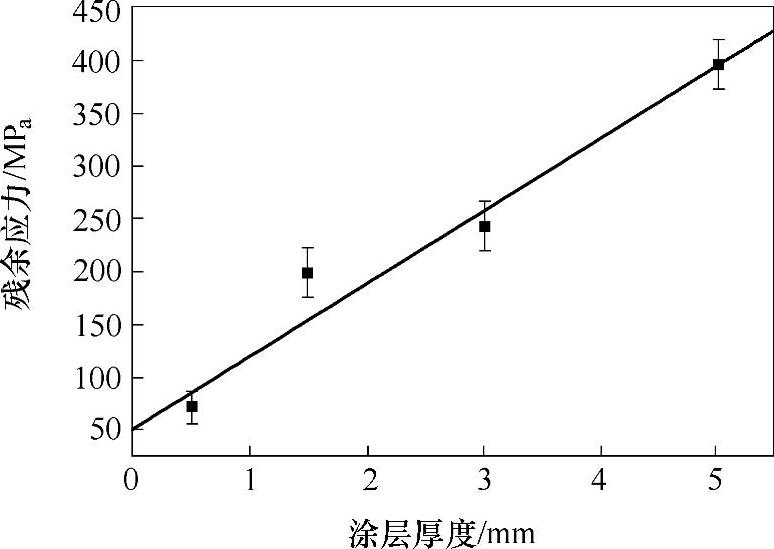

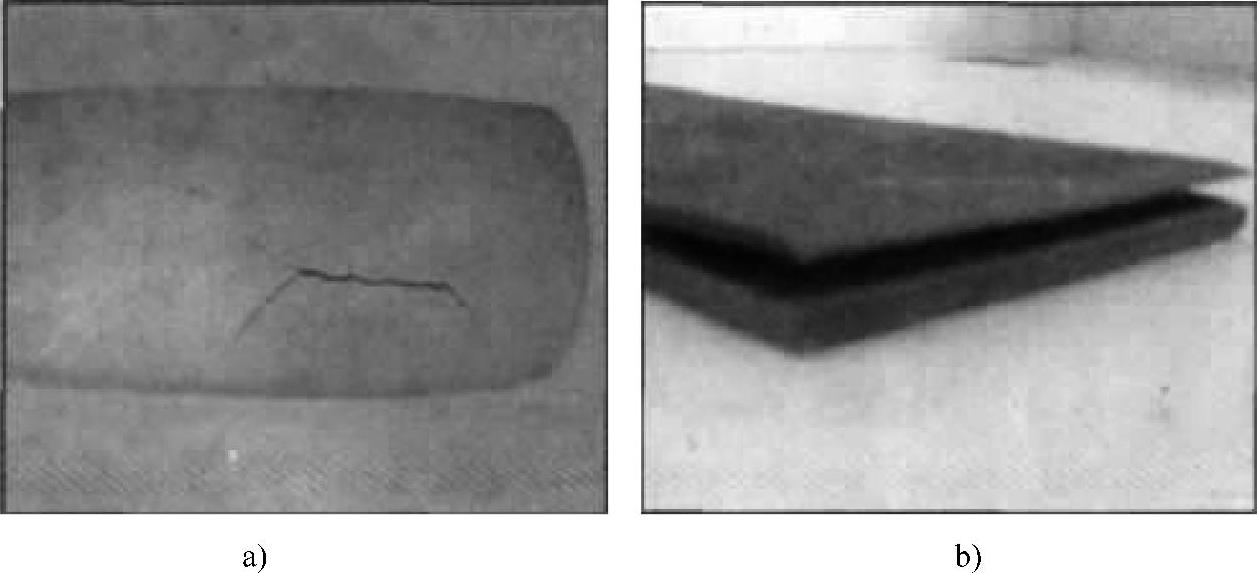

图4-48所示为残余应力沿涂层厚度的分布。涂层的残余应力与厚度呈正比关系,并且涂层残余应力均为拉应力。这是因为热喷涂过程是涂层逐层增厚的过程,就单个粒子来说,喷涂到界面上后,先接触的部位由于基体的冷却作用会首先凝固,但粒子的其他部分在随后的冷却时,由于体积的收缩,必然会对已凝固的部分产生拉应力。随着喷涂的继续,粒子会不断地在表面上沉积,上述收缩情况不断重复,后面粒子收缩产生的拉应力必然会作用到先沉积的粒子上,最终还会作用到界面上的第一层粒子上。随着涂层厚度的增大,由于各粒子残余应力的叠加作用,界面粒子的残余应力会不断增大。因此,随着厚度的增加,涂层的残余应力也随之增大。当残余应力增大到一定程度后,对轴类件和平板件将会产生裂纹和翘曲失效的现象,如图4-49所示。

图4-48 残余应力沿涂层厚度的分布[23]

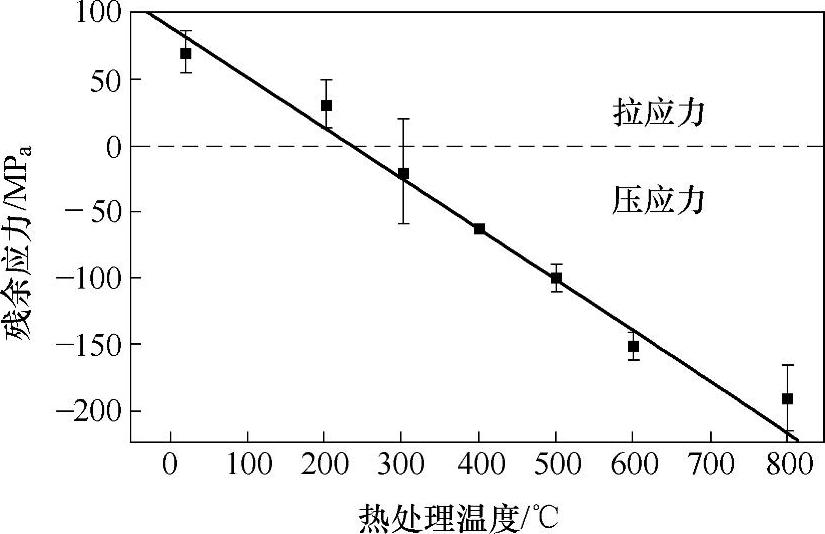

图4-50所示为经不同温度热处理后涂层的残余应力分布。随着热处理温度的不断升高,涂层中的残余拉应力不断降低。当温度为200~300℃时,残余应力从拉应力转变为压应力,并且涂层中的压应力随着温度的升高而不断地增大。

在加热的过程中,涂层的残余应力随着材料屈服强度的降低而降低,到达适当的热处理温度后,残余应力降低到材料在此温度的屈服强度以下。在保温过程中,蠕变涂层的残余应力得以充分降低。当温度高于300℃时,随着温度的升高,涂层的弹性模量随之增大,压应力也不断变大。

图4-49 7Cr13涂层的失效形式[23]

a)裂纹 b)翘曲

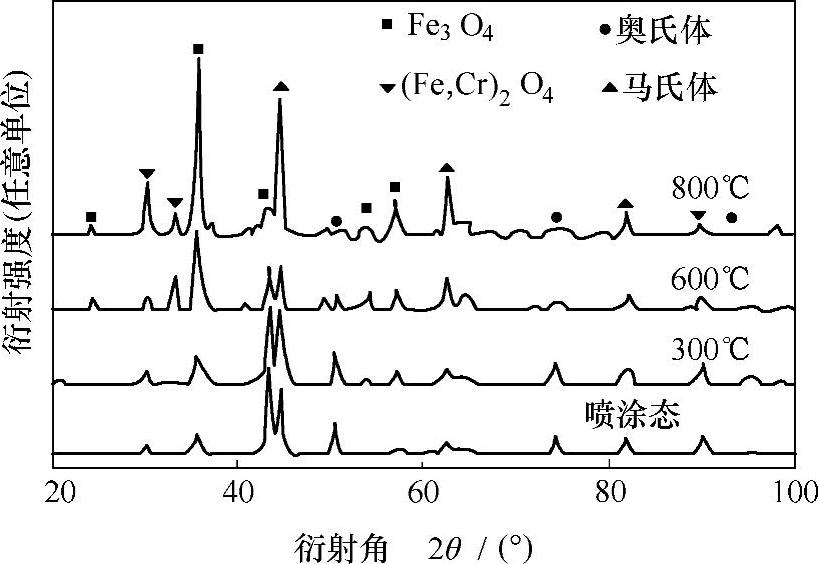

图4-51所示为涂层在不同热处理温度下的XRD图谱。随着温度的升高,涂层中马氏体的含量在不断地增加。由于马氏体的体积要大于奥氏体,当熔融的液滴撞击基体时,由于快速凝固,涂层的体积将会收缩,从而产生拉应力。而热处理后涂层中马氏体含量的增加,使得涂层的体积产生膨胀,故能弥补涂层沉积时产生的体积收缩,即涂层内部产生压应力。随着压应力的增大,逐渐平衡了涂层内部的拉应力,从而使得涂层处于“零应力”的状态。然而随着热处理温度的进一步升高,涂层的弹性模量增大,氧化现象加剧,马氏体含量的增加使得涂层的体积进一步膨胀,从而涂层的压应力也随之增加。当涂层处于低应力或压应力状态时,可以实现厚涂层的制备。

图4-50 经不同温度热处理后涂层的残余应力分布[23]

(https://www.xing528.com)

(https://www.xing528.com)

图4-51 涂层在不同热处理温度下的XRD图谱[23]

(2)等离子喷涂NiCrBSi涂层的应力测量 首先通过计算测定应力常数K。因为镍铁合金为面心立方结构,所以采用立方晶系的晶面间距公式:

式中,h、k、l为晶面常数;a是材料的晶格常数,对于面心立方金属[71],可按下式计算:

式中,r为原子半径,Ni原子半径为r=0.121nm(共价键状态),代入公式(4-15)得

d220 =0.121nm

阳极靶CrKα产生的X射线波长为

式中,λKα1、λKα2为Cr靶K系特征谱波长,分别为0.228970nm和0.2293606nm,计算得出X射线波长λKα=2.291nm。

将面间距0.121nm及X射线波长2.291nm代入公式(2-55),计算得出掠射角θ=71.2°,将弹性模量代入应力常数公式则可以确定涂层材料的应力常数为-563.2MPa。

采用通常使用的晶面方位角ψ0~45°两点法对涂层的顶面同一点进行应力测试,并对涂层中间位置选取均匀间隔的四个点,采用四点法(0°、25°、35°、45°)进行应力测定。为了排除表面处理的影响,没有采用电解抛光等降低表面粗糙度的操作,只对涂层表面进行了超声波清洗去污。因此,带来的问题是表面不甚平整,加上涂层应力值较低,衍射峰值不明显,故采用增大计数时间并重复3次进行峰值叠加得出应力的衍射峰曲线。

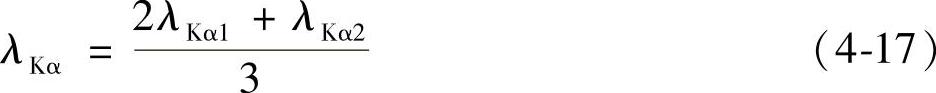

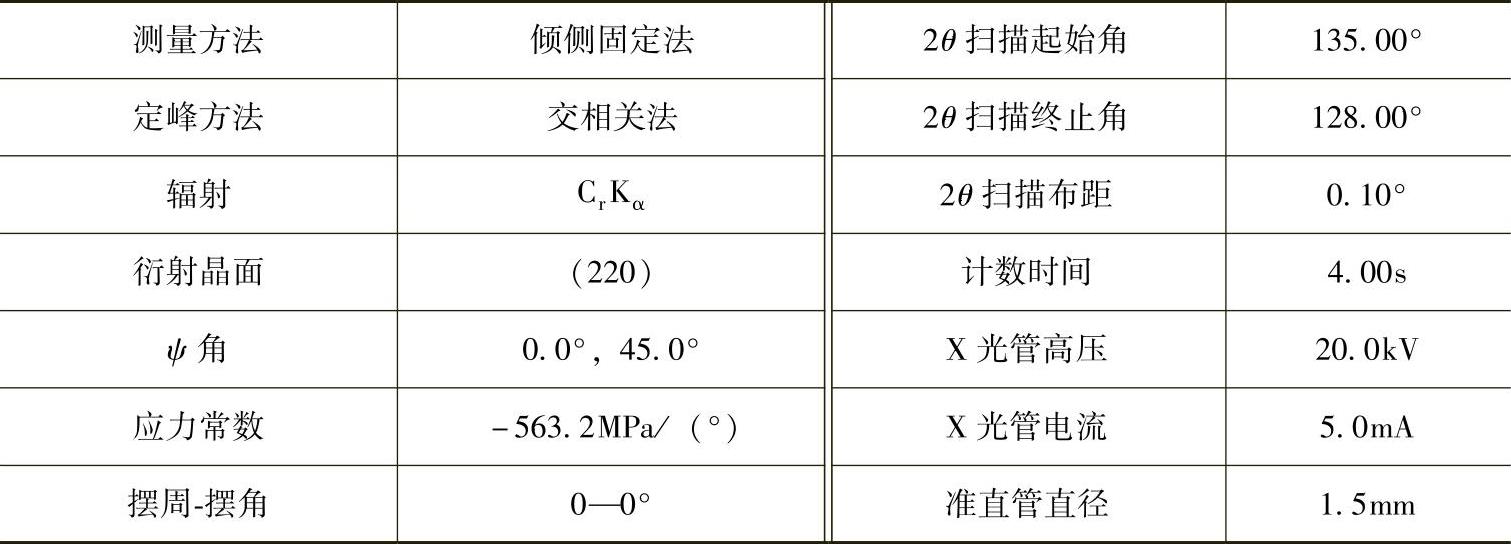

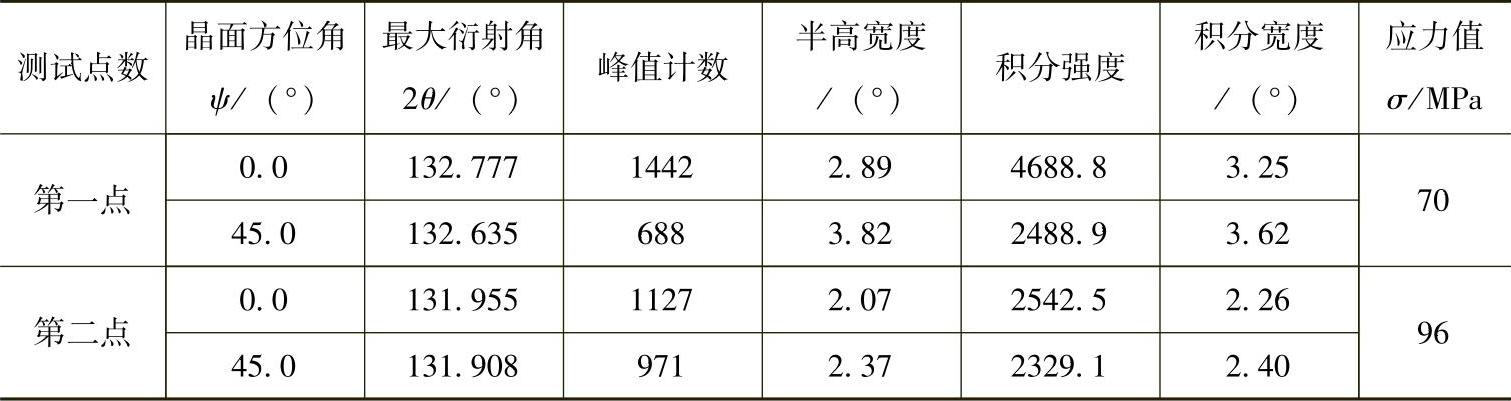

1)采用两点法对涂层同一点进行测试,试验参数如表4-20所示。两点法试验测量结果如图4-52和表4-21所示。

表4-20 试验参数[24]

图4-52 两点法试验测量结果[24]

a)第一点测量结果 b)第二点测量结果

表4-21 两点法试验测量结果[24]

从表4-21可以看出,晶面方位角45°时的衍射角峰形较之0°时向较小角度变化。另外,从结果上看,即使对同一点的测试,应力测试数值的分散性还是比较大。分析其原因,主要是因为涂层表面不够平整,涂层组织性能存在各向异性。由于两点法无法得出测试的误差范围,为了提高计算精度,故对涂层顶面应力进行均匀间隔点测试时采用了四点法。

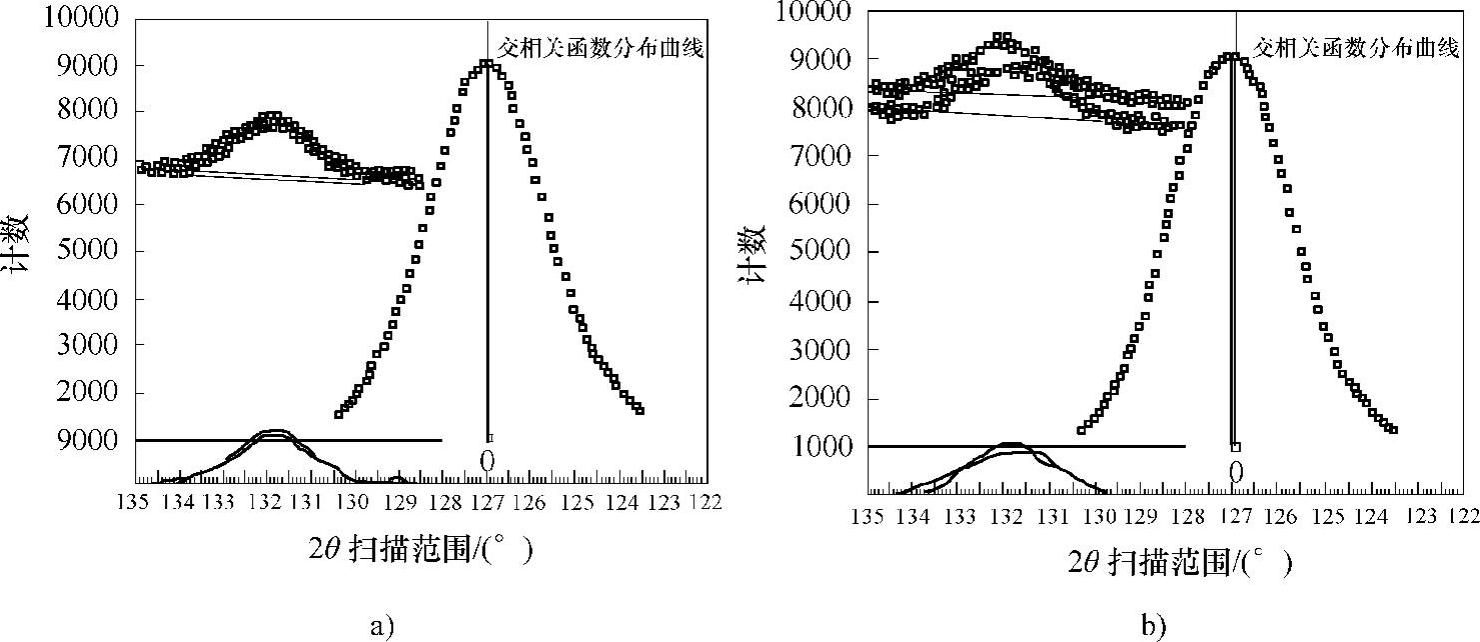

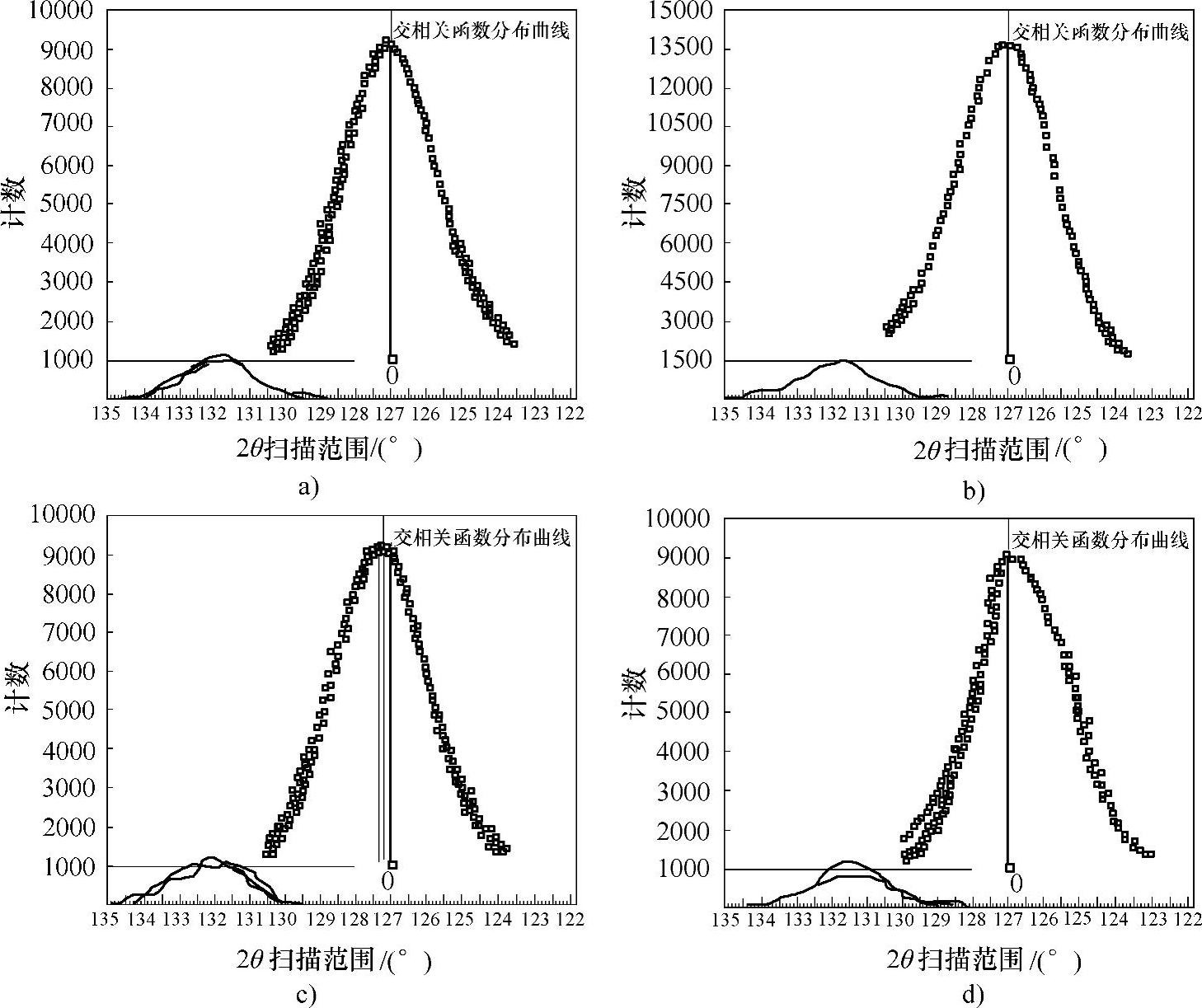

2)四点法。对涂层拟进行线切割释放应力位置的应力进行检测,为此对涂层距离边缘分别为14mm、16mm(拟进行线切割处)、18mm和20mm处的应力进行四点法测量。试验参数同表4-20。其测量结果如图4-53和表4-22所示。

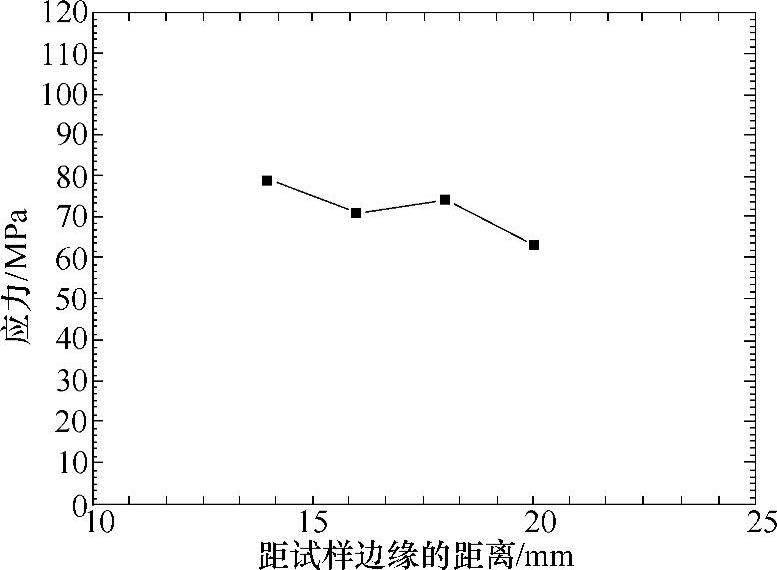

因为试验仪器自身的误差为±20MPa,试验测定值之间的差值在误差范围之内。因此,从图4-54可以得出,在涂层表面远离试样边缘处的应力大小基本在70MPa左右。

图4-53 四点法试验测量结果[24]

a)第一点测量结果 b)第二点测量结果 c)第三点测量结果 d)第四点测量结果

表4-22 四点法试验测量结果[24]

(续)

图4-54 四点法试验测量应力分布[24]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。