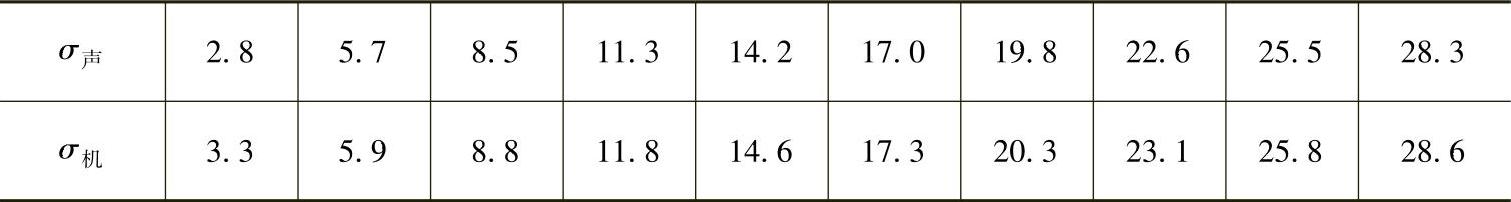

利用超声法测量螺栓应力是目前比较成熟并有实际应用的一个实例[18]。柴油机气缸螺栓材质为40Cr钢,经850℃油淬、500℃回火后,用超声波法测量其残余应力σ声,与试验机载荷所施加应力σ机比较,两者基本一致,如表4-17所示。

表4-17 超声波法测量残余应力结果[18] (单位:MPa)

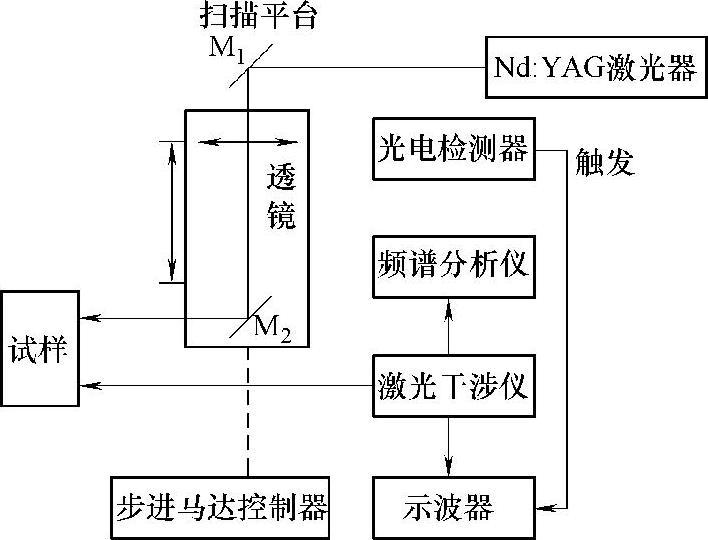

通过激光超声技术检测铝合金材料表面波的声速变化来确定其残余应力分布[19]。用Nd:YAG脉冲激光激发声表面波,并用外差激光干涉仪接收。

图4-40所示为材料残余应力分布激光超声检测系统。图中Nd:YAG激光器产生一个宽为10.8ns、波长为532nm和能量为7.5mJ的光脉冲,经水平扫描平台上的反射镜M1、M2和柱透镜入射至试样的侧表面。激发产生的瑞利波用SH130激光干涉仪来检测,然后用HP54522A示波器记录测量其传播时间,并将波形记录下来。部分的入射功率脉冲激光被散射后由光电检测器接收来触发示波器采样。试样表面需抛光以得到足够高的反射光,并用HP8590B频谱仪来监测此反射光的强弱,以调整被检平面与入射检测激光垂直,从而得到尽可能高的信噪比。

铝合金的化学成分(质量分数)为Cu4.33%,Mg0.4%,Mn0.59%,Cr0.01%,Si0.76%,Fe0.26%,Ti0.02%,Zn0.08%,Zr0.01%。对无残余应力、压应力和拉应力的三个试样进行激光超声检测。

图4-40 材料残余应力分布激光超声检测系统[19](https://www.xing528.com)

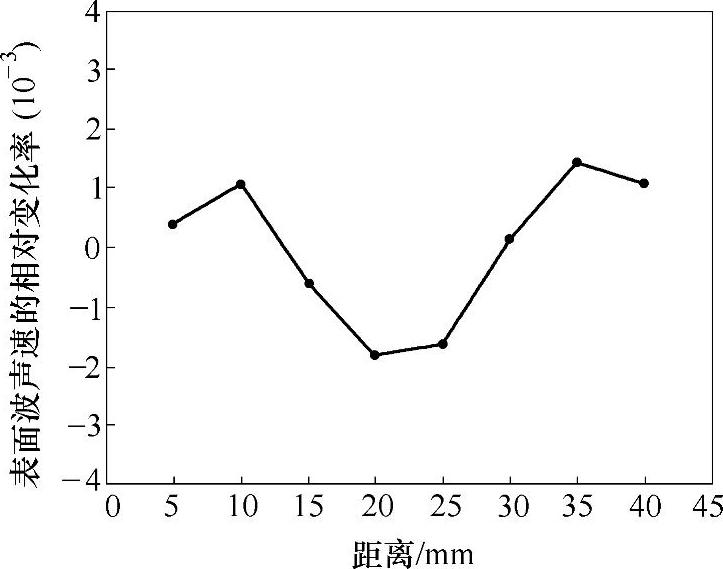

图4-41 激光超声检测到铝合金试样碗状的残余应力分布[19]

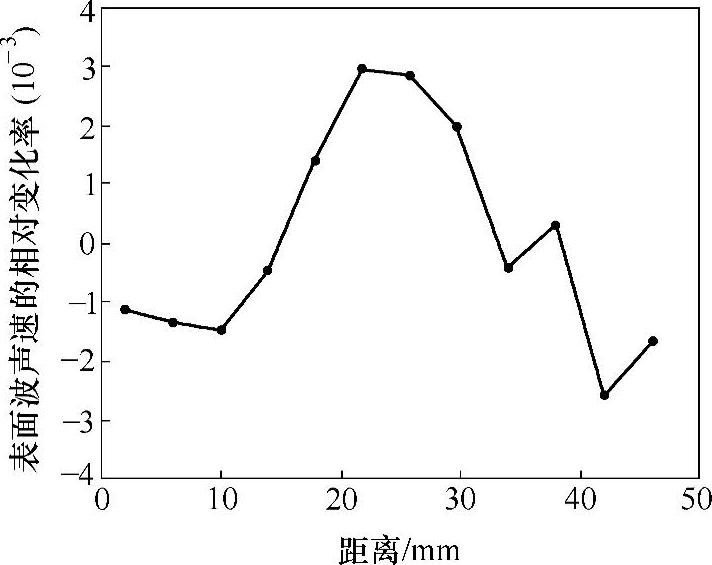

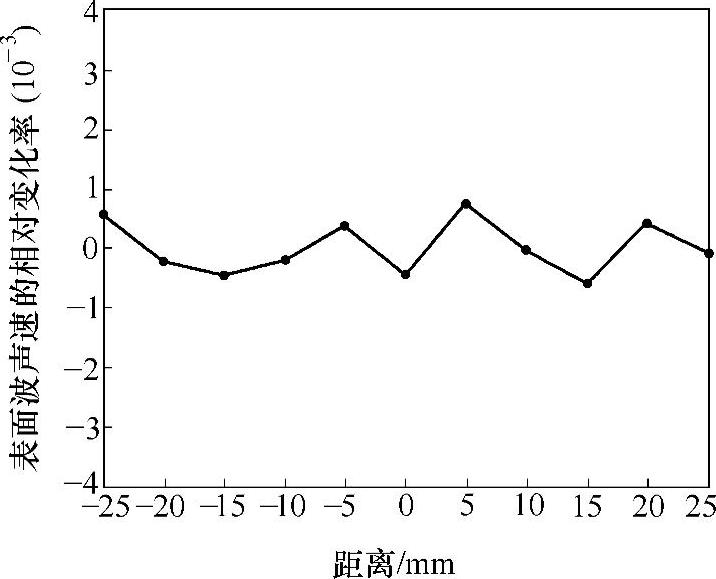

图4-41~图4-43所示为用激光超声检测的三个铝合金试样的残余应力分布。图中横坐标为检测点离上表面的距离,纵坐标是检测到的表面波声速的相对变化率。图4-41反映了试样中间是一个相对低声速区,而两侧是高声速区。对于声应力系数为负值时,则表明中间残余应力高,两侧低。图4-42反映了试样中间是一个相对高声速度区,而两侧是相对低声速度区。对于声应力系数为负值时,则表明中间残余应力低,两侧高。这与图4-41的残余应力分布正好相反。图4-43反映试样没有集中的残余应力。该结果说明上述试验系统的测量误差不大于±0.5×10-3,同时也说明图4-41和图4-42结果的可靠性。

图4-42 激光超声检测到铝合金试样倒碗状的残余应力分布[19]

图4-43 激光超声检测到铝合金试样无残余应力分布的结果[19]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。