1.金属磁记忆法的应用

(1)激光焊缝的磁记忆信号分析 试验研究表明,铁磁性金属部件表面上的磁场分布与其内部应力有一定的关系。因此,可通过检测部件表面的磁场分布情况间接地对部件的应力集中位置进行诊断。

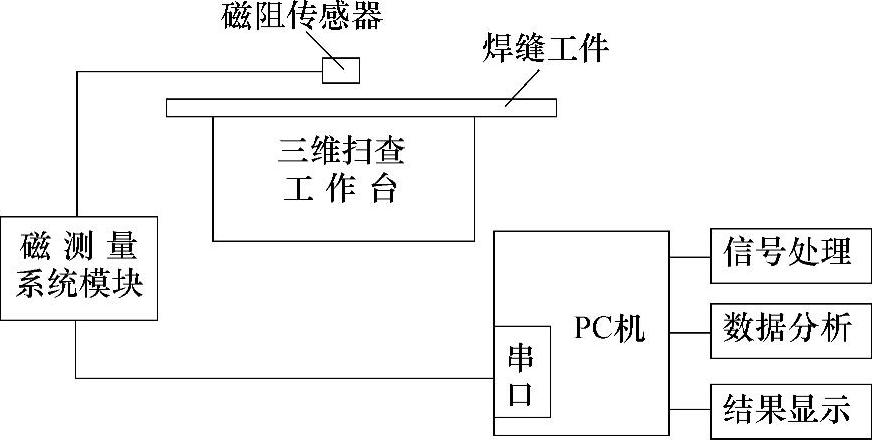

采用基于薄膜磁阻元件的一维弱磁测量系统对焊缝工件进行磁记忆检测[12]。磁记忆检测试验装置如图4-28所示。其中磁测量系统模块及磁阻传感器是清华大学实验室自行研制的基于磁阻元件的一维弱磁测量系统;三维扫查工作台可以实现工件的一维直线扫查、二维平面扫查和三维立体扫查,扫查精度可达到1μm。

图4-28 磁记忆检测试验装置[12]

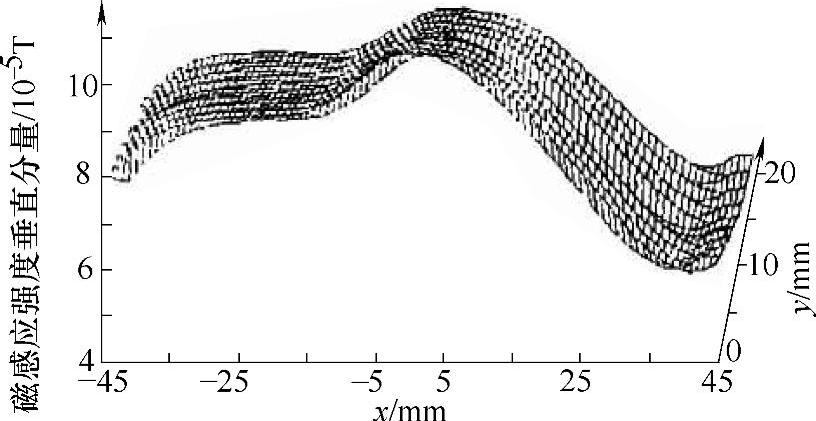

激光焊缝试样长180mm,宽120mm,厚2mm。检测时扫描区域为45mm×45mm,每行共采集450个数据,沿列方向每次步进1mm,共采集了46组数据。焊条电弧焊焊缝试样的扫描区域为20mm×90mm,每行共采集900个数据,沿列方向每次步进1mm,共采集了20组数据。图4-29所示为焊条电弧焊焊缝试样表面上方10mm处磁感应强度垂直分量的空间分布。图中x是垂直于焊缝方向距焊缝中心位置的距离,y是平行于焊缝方向的距离。

图4-29 焊条电弧焊焊缝试样表面上方10mm处磁感应强度垂直分量的空间分布[12]

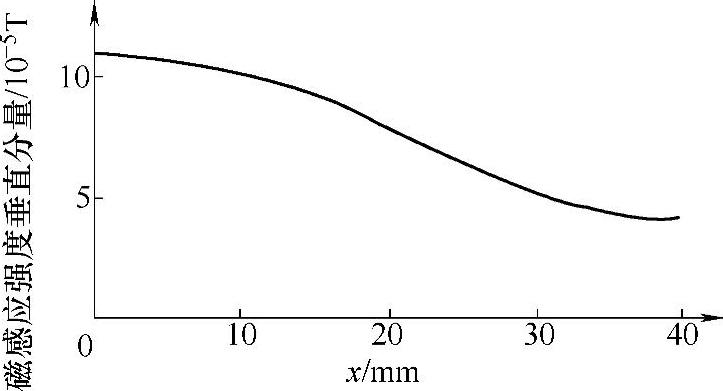

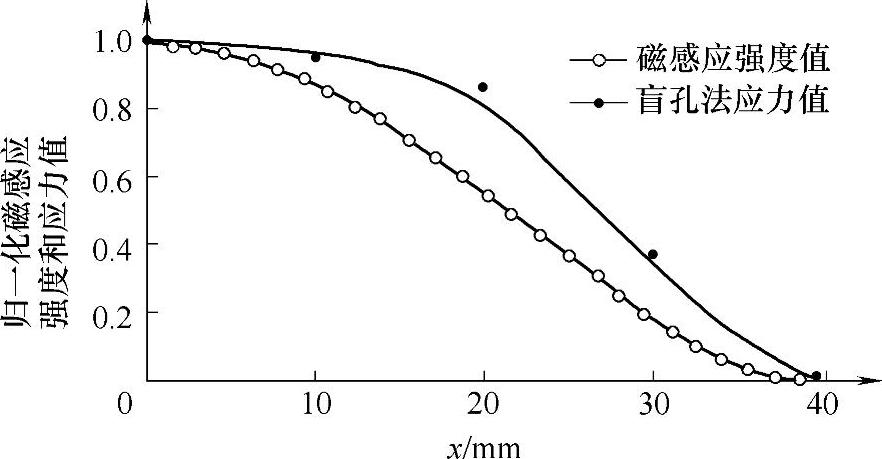

磁感应强度值基本不受y的影响,只随x的不同而变化。为了更清楚地表现磁感应强度垂直分量随x变化的分布情况,从图4-29中截取了x=0~40mm的一条曲线,如图4-30所示。

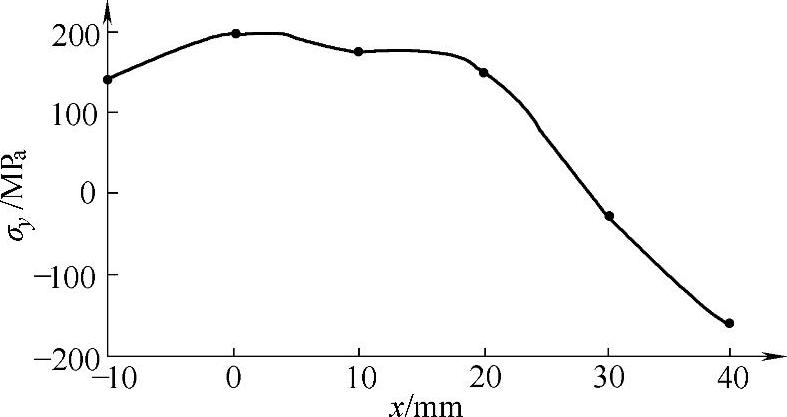

为了精确判断试样焊缝附近应力的分布,采用盲孔法测量试样的应力分布。图4-31所示为焊条电弧焊试样表面垂直于焊缝方向的应力分布。图中横坐标x是距焊缝中心的距离,纵坐标σy是试样表面应力在平行于焊缝方向上的分量。对比图4-30和图4-31可以看出,应力分布曲线和试样表面磁感应强度垂直分量分布具有较好的一致性。沿着焊缝方向的拉应力使试样表面磁感应强度垂直分量变大,压应力使试样表面磁感应强度垂直分量变小。

图4-30 试样表面上方10mm处磁感应强度垂直分量的一维分布[12]

图4-31 焊条电弧焊试样表面垂直于焊缝方向的应力分布[12]

图4-32所示为归一化后焊缝一侧距焊缝0~40mm范围内的磁感应强度垂直分量和σy应力分布拟合曲线。它们具有较一致的分布特征,因而,可以从磁感应强度值的变化情况得到应力值的分布。

图4-32 归一化后焊缝一侧距焊缝0~40mm范围内的磁感应强度垂直分量和σy应力分布拟合曲线[12]

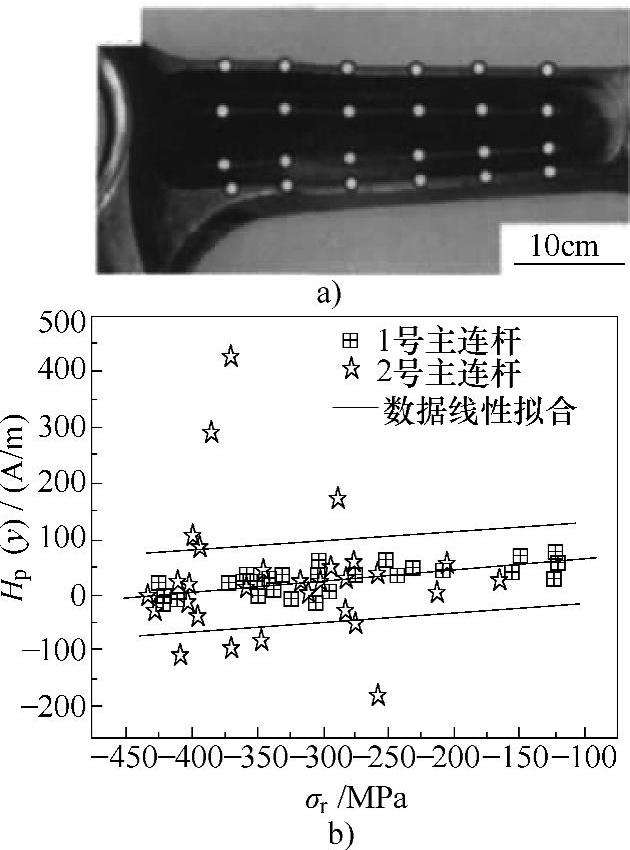

(2)连杆残余应力的磁记忆信号分析 能够导致铁磁材料内部产生残余应力的因素很多,针对经过一个大修期服役的某型装备发动机,检测其连杆构件表面检测点的Hp(y)信号及残余应力σr值。该连杆材料为18CrNiWA钢[13]。图4-33a所示为主连杆及其表面检测点布置,图4-33b所示为1号和2号两个主连杆的检测结果。

图4-33 磁记忆法检测连杆残余应力[13]

a)主连杆及其表面检测点布置 b)检测结果

发动机连杆连接活塞和曲轴,把活塞上的气体作用力传递给曲轴,将活塞的往复直线运动转变成曲轴的旋转运动。其主连杆在工作中承受拉压疲劳载荷,以及副连杆引入的附加弯矩,受力状态复杂。各检测点残余应力值均为负值,呈压应力状态。除个别离散点外,绝大部分数据点集中在±100A/m范围内,对其进行线性拟合得:Hp(y)=86.95+0.19σr。随着残余应力σr值逐渐增大,即压应力逐渐向拉应力转变,磁记忆信号Hp(y)值也逐渐由负向正变化,两者呈线性递增趋势。针对发动机连杆铁磁构件,其表面的Hp(y)信号和残余应力σr之间显示一定的相关性。

2.磁噪声法的应用

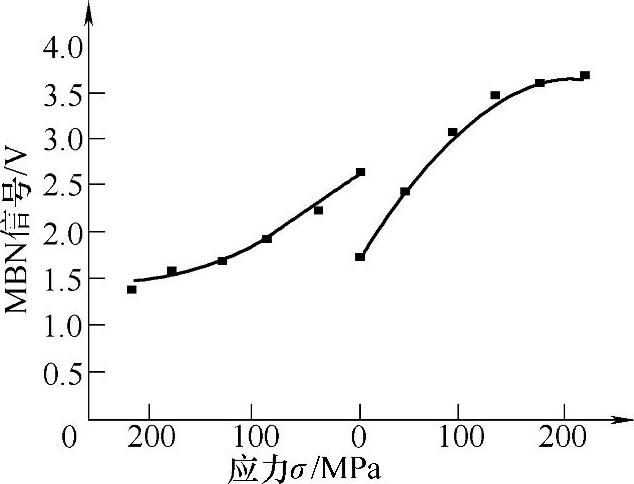

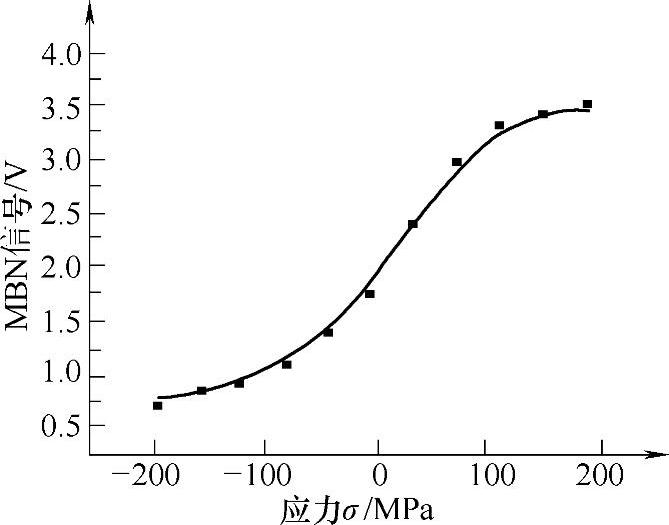

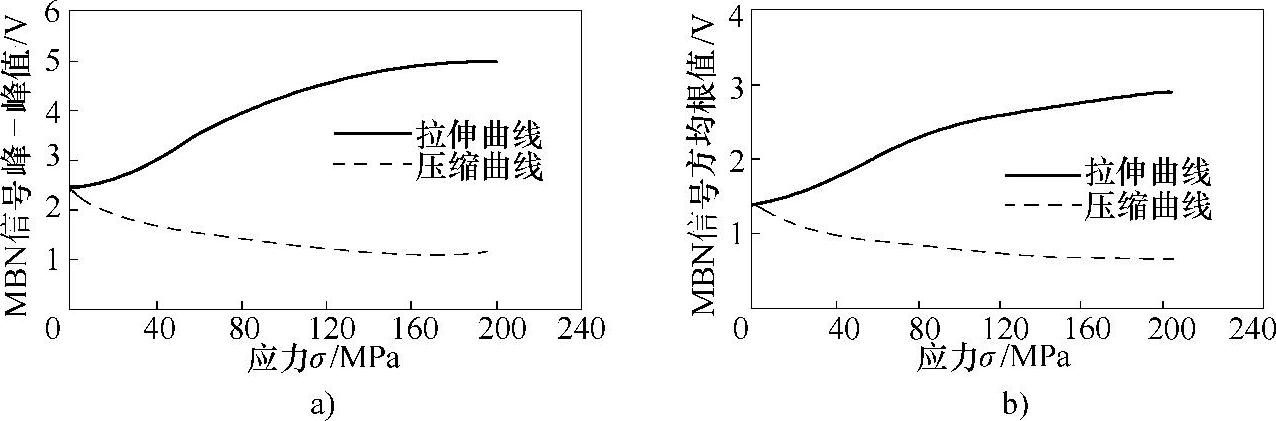

利用磁噪声法对45钢拉伸件和压缩件的残余应力进行了研究[14]。图4-34所示为非对称的巴克豪森磁噪声产生的电压MBN信号与应力变化关系,即MBN信号-σ变化关系。右半部分为MBN信号随拉应力的变化,左半部分为MBN信号随压应力的变化。拉应力在30~120MPa之间,MBN信号急剧变化;在120MPa之后,MBN信号变化趋于平缓;160MPa以后,MBN信号呈饱和趋势。MBN信号随拉应力的增加而增大,随压应力的增加而减少。如果在“0”应力下找出拉、压试样的同一“0”应力对应点,则得到对应的MBN信号随应力的变化关系,如图4-35所示。

图4-36所示为钢轨材料MBN信号与应力的变化关系[15]。MBN信号对钢轨材料的内应力非常敏感,并且在材料的弹性范围内,MBN信号随拉应力的增大而增大,随压应力的增加而减小。

图4-34 非对称的MBN信号-σ变化关系[14]

(https://www.xing528.com)

(https://www.xing528.com)

图4-35 对称的MBN信号-σ变化关系[14]

图4-36 钢轨材料MBN信号与应力的变化关系[15]

a)MBN信号峰-峰值随应力变化的关系 b)MBN信号方均根值随应力变化的关系

60kg/m钢轨、50kg/m钢轨、45钢和纯铁这四种不同材料的试件(材质与热处理工艺有所差异)受力后,在弹性范围内,MBN信号均随拉应力的增大而增大,随压应力的增大而减小,总趋势一样,但变化斜率有所区别。

MBN信号峰-峰值与方均根值变化趋势基本相同,都随拉应力的增大而增大,随压应力的增大而减小,MBN信号峰-峰值的绝对变化量和相对变化量均高于MBN信号方均根值。数值在30~100MPa范围内变化比较急剧,超过100MPa后逐渐趋于平缓,达到120MPa以后呈饱和趋势。

高Co-Ni超高强度钢具有高的断裂韧度和抗拉强度,将用于四代机的承力构件。然而,在服役过程中,残余应力的大小及其分布状态对飞机的安全性能和寿命有很大的影响,因此对其承力构件残余应力的检测显得极其重要[16]。

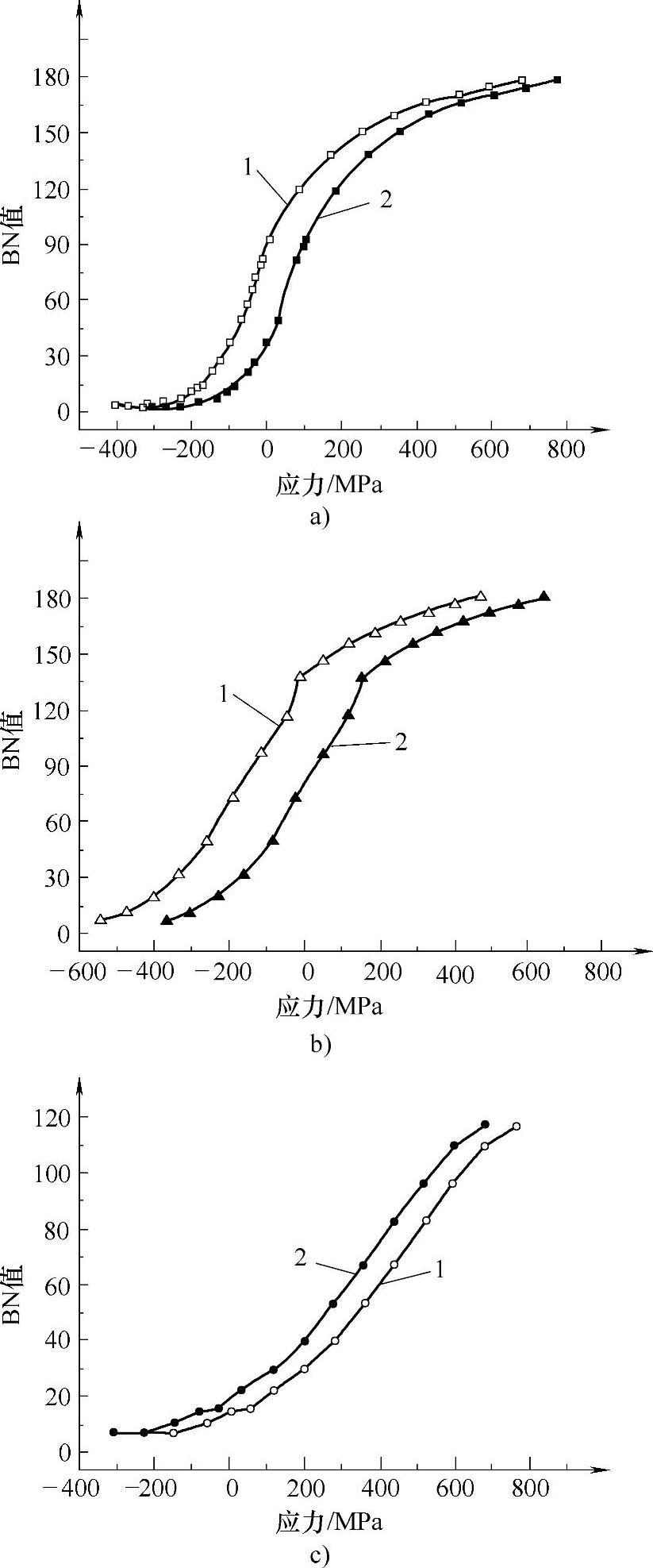

对高Co-Ni超高强度钢进行三种不同的热处理,即退火、淬火和回火。采用四点弯曲加载方式对试样进行加载。由于表面残余应力的存在,当采用四点弯曲加载方式加载时,所测得的巴克豪森噪声(BN值,用脉冲计数)应是外加应力作用下所产生的表面应力和原有的表面残余应力共同作用的结果。图4-37所示为不同热处理态下试样表面残余应力和外加应力与BN值的关系。BN值与表面宏观应力有很好的相关性。在弹性极限范围内,磁化方向与单轴应力变化方向平行时,BN值随拉应力的增大而增大,随压应力的增大而减小。当应力值增大或减小到一定程度时,BN值趋于稳定。其中退火态和淬火态的BN值对应力的响应比较敏感,回火态稍差。

图4-37 不同热处理态下试样表面残余应力和外加应力与BN值的关系[16]

a)退火态 b)淬火态 c)回火态

1—外加应力与BN值的关系 2—表面残余应力与外加应力叠加后综合作用下的BN值变化

3.磁声发射法的应用

钻具中有害残余应力的存在会显著降低材料的实际拉伸屈服强度和疲劳强度,并且会导致钻具变形,引发脆性断裂等,这将直接影响到钻井工程的顺利进行。因此,对钻具残余应力的检测十分重要[17]。

S135钻杆材料经时效退火,尺寸大小为160mm×20mm×5mm。从中截取一段材料加工成标准拉伸试样。将试样进行去应力退火处理,以消除试样本身可能存在的残余应力对试验结果的影响。磁化激励源采用50Hz交流调压器。

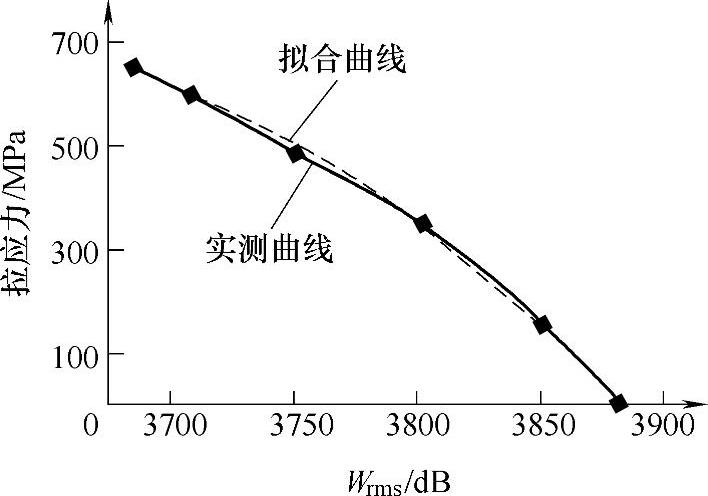

图4-38所示为应力与磁声发射信号强度之间的拟合关系。经过多次试验测试分析,得出应力与磁声发射信号强度之间的拟合方程为

σ=-0.0079Wrms2+56.783Wrms-100923 (4-13)

式中,σ为钻杆材料的拉应力;Wrms为试验测出的磁声发射信号强度。

图4-38 应力与磁声发射信号强度之间的拟合关系[17]

在拉应力状态下,随着应力值的增大,磁声发射信号强度总体呈下降趋势。由于钻杆材料的高弹性强度,当应力达到屈服强度之前,信号强度呈缓慢下降的特点。当应力达到屈服强度时,信号强度呈快速下降的趋势。在耦合条件良好的情况下,利用该拟合方程得到的应力计算平均误差可控制在22MPa以内。

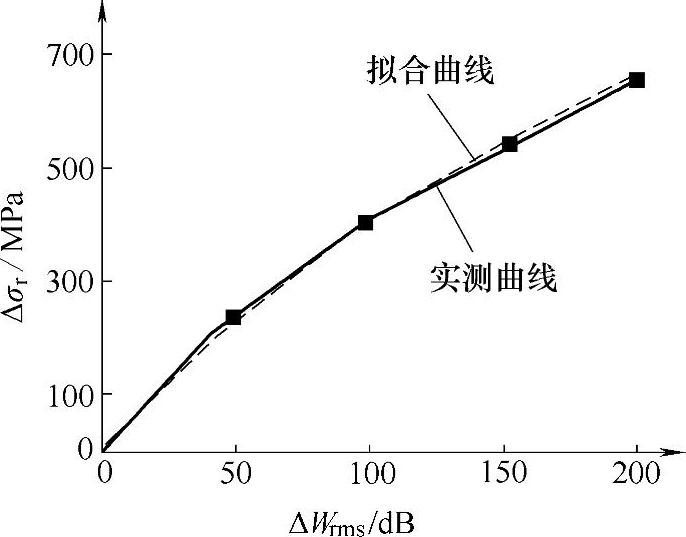

为了方便直观地评价残余应力水平,采用信号强度相对变化幅度来反映应力改变情况,经对试验数据拟合可得到:

Δσr=-0.0079ΔWrms2+4.7868ΔWrms+8.9065 (4-14)

式中Δσr为相对初始状态的应力改变量;ΔWrms为磁声发射信号强度相对无应力状态时的改变量。

图4-39所示为应力与磁声发射信号强度降幅之间的拟合关系。根据上述拟合方程对实测值进行对比计算,最大误差为14MPa。

图4-39 应力与磁声发射信号强度降幅之间的拟合关系[17]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。