涂层与基体在厚度方向的残余应力分布对涂层的使用性能具有重要作用,故采用试验手段对沿厚度方向的应力分布进行检测。主要的试验步骤如下所述。

1)转移光栅。

2)释放涂层残余应力。

3)光路系统调试及采集图像。

4)图像处理及数据分析。

1.试件栅的转移

利用光栅复制法制作试件栅的流程如图3-16所示。首先将固化胶和固化剂按比例搅拌使其均匀混合,并利用离心机将胶内气泡排除,再将胶浇注在光刻胶光栅上(见图3-16a)。然后将试件与光栅压合在一起,并施加一定的力将多余的胶挤出,这样的胶层薄而且均匀(见图3-16b)。固化胶与光刻胶光栅表面的反射膜的结合力大于光刻胶和反射膜的结合力,因此反射膜在胶固化后被转移到试件上形成试件栅。多余的胶固化后会将试件与光刻胶光栅继续粘结在一起,如果处理不当(如强迫转移)很容易造成光栅转移失败,因此必须清除多余的固化胶,以保证固化胶固化后光栅转移顺利进行。另外,在固化的过程中,还会有多余的胶被挤出,如果固化时间以12h计,可在半固化的胶黏态阶段将其去除(见图3-16b,试样左半部已经去除多余胶)。固化胶完全固化后就可以转移光栅了(见图3-16c)。

图3-16 光栅复制法制作试件栅流程图[7]

2.光栅保护

光栅比较精密,而对试件的切割加工很容易造成光栅的破坏,因此必须在线切割操作之前对试件栅进行有效的保护,并且要求在加工后能比较方便的去除保护层,又不会对光栅造成破坏。由于要完成释放应力的线切割操作,希望保护层能够导电,或在不导电的情况下要求能尽量的薄,从而不会对切割操作造成影响。相关资料表明,应用在模具制造的脱模剂有可能实现这些要求。因此,经过对几种脱模剂的对比试验,确定了采用虫胶进行保护。虫胶的主要成分是光桐酸(9,10,16-三羟基软脂酸)的酯类,溶于乙醇。具体方法是将溶解于乙醇的虫胶溶液均匀涂覆在光栅表面,虫胶凝固即可与光栅牢固结合,加工后用乙醇将其溶解洗净。试验表明,尽管虫胶不导电,但是由于保护层比较薄,而且常温下脆性较大,可以在加工过程中顺利完成切割操作,并且去除操作容易进行,对光栅的破坏程度较轻。

3.释放残余应力

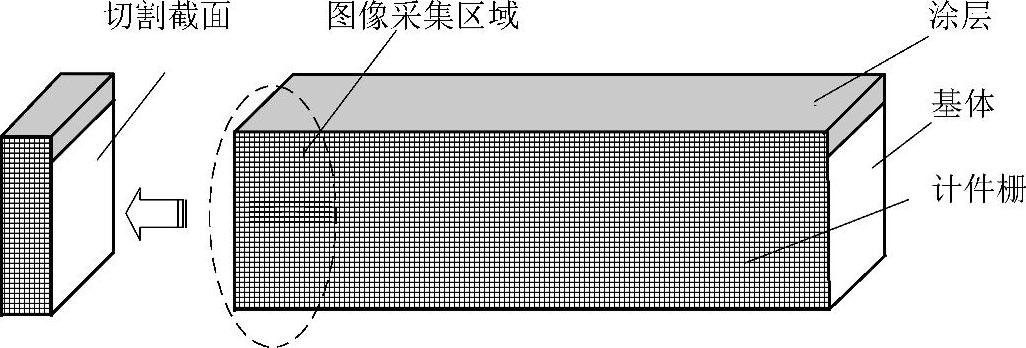

云纹干涉法通过测试试件的变形,从而计算其应力分布。而残余应力是存在于工件内部的内应力,需要对其进行释放,通过其导致的变形进而反映残余应力。因此,选择切割方法释放残余应力后,对涂层进行残余应力检测。切割法测试残余应力的前提是尽量避免由于切割而造成新的变形。涂层的硬度一般比较高(>40HRC),传统刀具切割难于实现;此外,切割面平整度也难于保证,且切割会带来变形。因此,需要根据云纹干涉测试的特点选择一种影响尽可能小的方式进行加工,故选择了线切割加工。线切割加工是通过电极丝和工件之间进行脉冲放电,产生高温(约10000℃),使工件金属熔化,同时和介质产生爆炸,从而取出材料的一种加工方法。线切割过程对工件主要是热影响,试样和光栅一样受到变化的加工温度的影响。当加工结束,恢复室温后,加工产生的热应力随之消失,基本不会对工件的应力分布造成影响。虽然线切割加工时也会对表面造成某些负面影响,如在线切割的瞬时高温和工作液的快速冷却作用下,试样表面经线切割后会形成变质层,并产生显微裂纹等,但是有研究表明,表面层的厚度在大电流条件下最厚仅为20μm,因而可忽略其对涂层应力分布的影响。云纹干涉试样和表面的光栅会随线切割加工过程中的切割面温度的升高而发生变形,但是随着温度下降到室温,变形会消失。因此,选用线切割进行切割释放残余应力不会带来切割变形。切割法释放涂层残余应力示意图如图3-17所示。

图3-17 切割法释放涂层残余应力示意图[7]

4.光路系统调试及图像采集

将线切割法释放掉残余应力后的试样装载在载物台上进行观察时,装载试件既要避免试件受载带来的附加变形,也要防止试件装夹不牢。附加变形会造成试验数据失真,而装夹不牢会对光路调试造成干扰。根据试样铁磁性材料的特点,采用高强度永磁铁对试件进行固定后,进行光路调试。

将光纤接到分光盒的光纤耦合器上,调节光纤耦合器,使光纤出光最强后,打开激光器。

(1)调整准直光 根据不同位置光斑的直径大小是否变化,可检查每束激光是否准直。如果不准直,可调节光纤出头的固定位置,以改变出光光点和准直镜的距离,以实现光束准直。光束的准直性是保证条纹质量的重要条件。

(2)调零场 在所有的测试工作之前,需要对整个光路调零场,即对参考栅进行调节。利用无变形的试件栅进行云纹干涉测试。如果试件栅没有变形,那么就不会产生干涉条纹。据此,可以通过光路上的调节螺钉来调整光路系统,消除载波,保证整个系统各个方向位移场都处于零场状态。(https://www.xing528.com)

调整准直光在仪器装配及系统被强烈的振动后进行。如果试件栅与调零场用的光栅属于同一批次光栅,则调零场不需要重复进行。如果试件栅的光栅与调零场的光栅不属于同一批次,在条件允许情况下还应重新进行调零场。

(3)成像调节 以u场为例。试件装载后,调节载物台使试样对准测试系统的轴线,并调节试样使其到光路系统箱体为规定的53mm。将十字屏装在CCD前的箱体上,调整载物台的面内转动调节旋钮使两个光点重合,并通过离面转动调节旋钮将光点调整到十字线中央。取下十字屏,打开计算机的图像采集窗口,可以获得u场的条纹图。小心调节面内调节旋钮,消除转角云纹,使条纹图像清晰。

(4)图像采集 图像经CCD采集,再通过图像采集卡(A/D转换卡),可以获取到计算机上,并利用采集卡相关软件进行采集操作。CCD前的调焦镜头作用是使经过透镜的干涉条纹清晰,而放大和缩小图像需要调整CCD和镜头之间的级圈。

5.图像处理

(1)前期处理 通过CCD采集得到的云纹干涉图像,会因为试件表面的不平整、光栅在转移和试件加工过程发生的破损,以及数据采集过程中系统受到干扰而造成图像抖动等原因,产生诸如点噪声、污点,以及图像模糊。因此,有必要对图像进行预处理,如降噪处理,清除污点,提高图像清晰度等。

(2)条纹细化 将提取的初步处理的云纹条纹,用云纹干涉处理软件进行处理;利用空域滤波和改变色度来调整条纹质量;利用软件进行条纹检测分析;然后对条纹细化处理,使其成为条纹中心没有宽度的细线;并对条纹进行光滑化处理。

6.残余应力的计算

黏附在试样表面的光栅频率是1200线/mm,则光栅节距(栅距)p为

x方向位移u(μm)与y方向位移v(μm)分别与干涉条纹级数Nx、Ny及光栅频率f之间的关系为

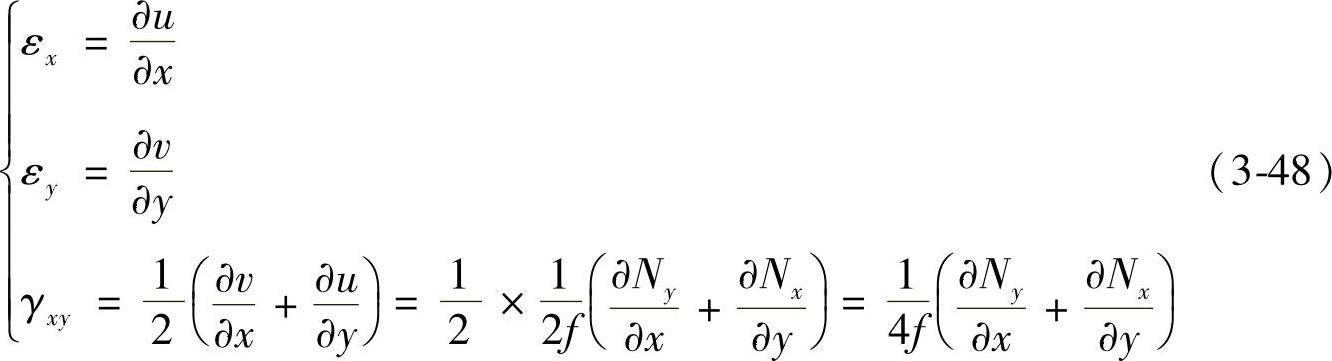

再根据弹性力学的几何方程,应变(εx,εy,γxy)与位移的关系为

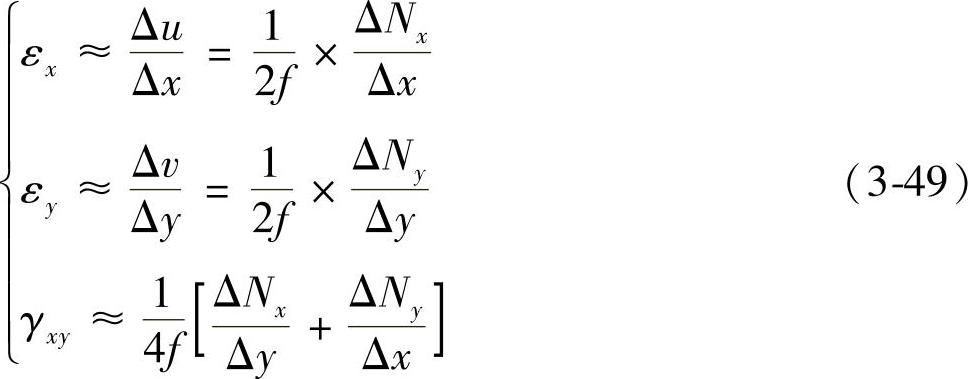

用相应的位移增量和条纹级数增量形式来表示,可得

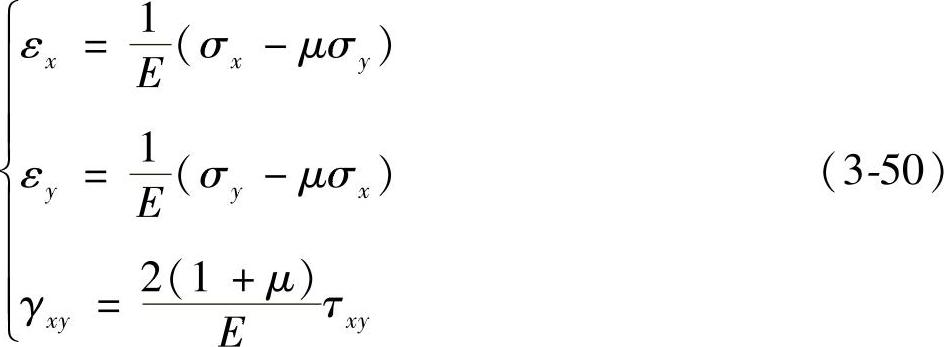

根据广义胡克定律则有:

最后,通过换算可计算出涂层的残余应力数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。