盲孔法是由Mather.J在1932年提出的,后由Soete发展完善而形成系统理论。该方法的基本思想是:在有一定初应力的构件表面钻一个直径2R(约2mm)、深度h(h>2R)的小盲孔,于是在盲孔附近表面由于释放部分应力而产生相应的位移和应变。在实际测量时,首先在一定条件下作标定试验,得到初应力与释放应变的关系曲线,将标定结果代入应力-应变通孔Kirch关系式,对Kirch公式进行修正,得到该试验条件下的标定系数A、B,然后将待测工件在同一条件下进行盲孔试验,根据所测得的释放应变,代入经过修正的Kirch公式,即可得出工件中的残余应力值[2]。

盲孔法是工程中最通用的一种残余应力测定方法,但其测量精度受许多因素的影响。这些因素主要包括:基本力学模型、孔边塑性变形、钻削附加应变、操作工艺及设备仪器而带来的误差。操作工艺方面的因素主要包括:孔位偏移、孔径和孔深误差、应变片粘贴质量及灵敏度误差等。

1.测量原理[1]

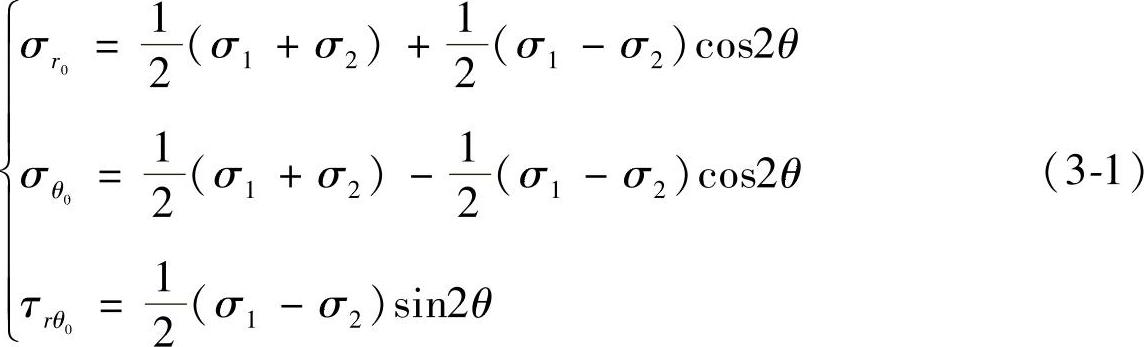

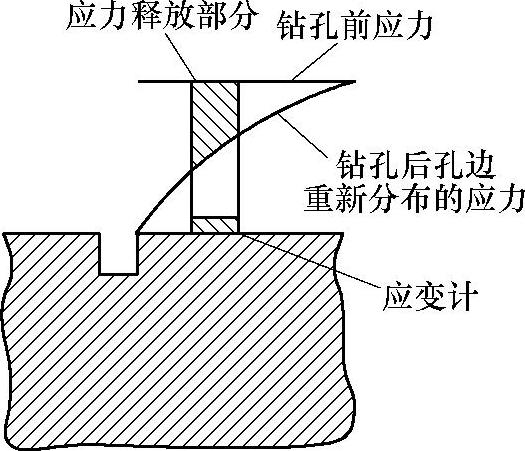

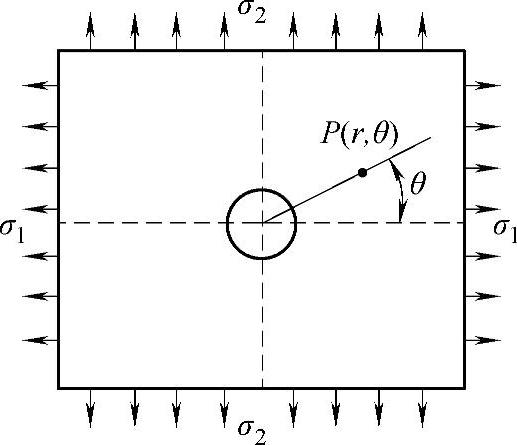

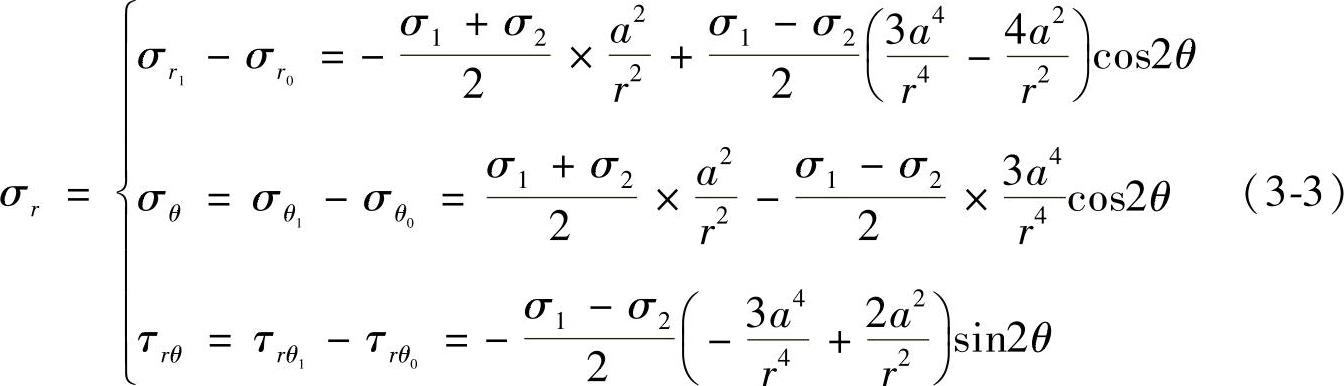

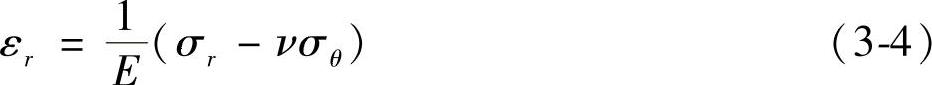

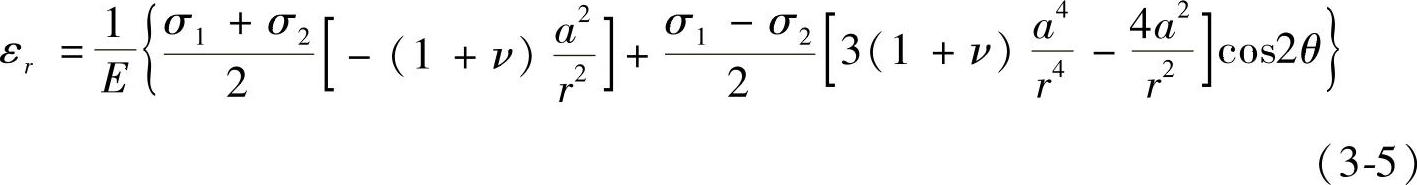

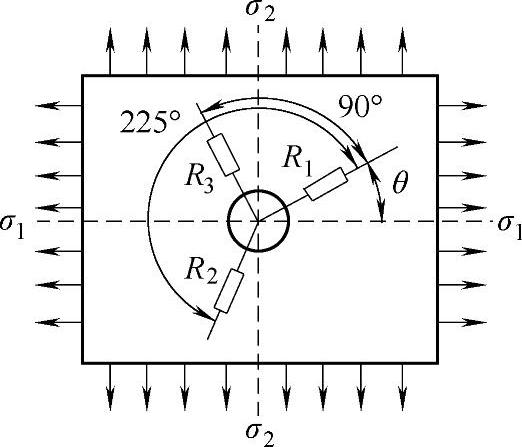

假设一块各向同性的材料中存在有残余应力,若钻一小孔,孔边的径向应力下降为零,孔边附近的应力则会重新分布,如图3-1所示。阴影部分为钻孔后应力的变化,该应力变化称为释放应力。用应变计测出此释放应力。采用极坐标r,θ,如图3-2所示,构件上P(r,θ)点的应力状态为

式中,σ1,σ2为工件内的两个主应力;θ为参考轴与主应力σ1方向的夹角;σr0为径向应力;σθ0为切向应力;τrθ0为切应力。

图3-1 盲孔法应力释放原理图[1]

图3-2 盲孔法[1]

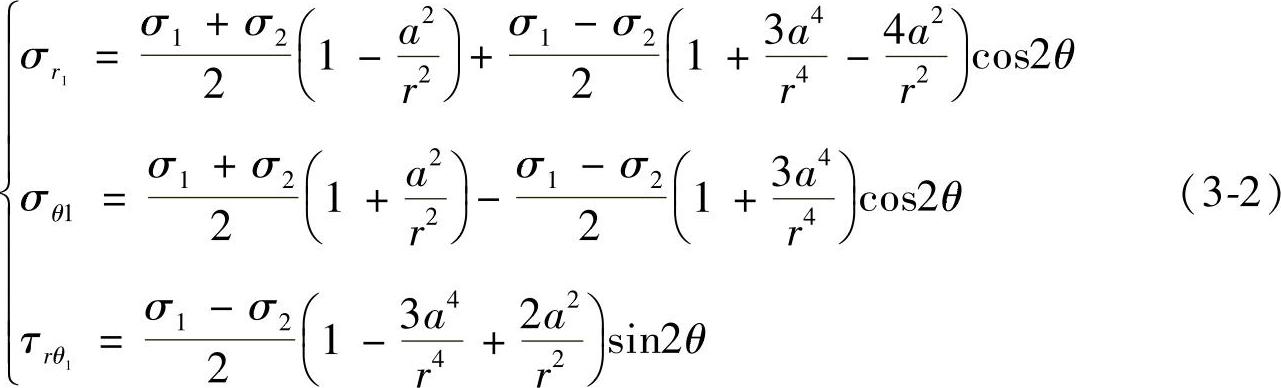

若钻一半径为a的小孔,则钻孔后P点的应力状态为

钻孔前后应力发生变化,即释放应力为

根据胡克定律有

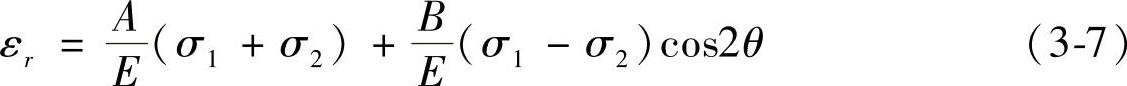

则P点的径向释放应变为

令:

则径向应变为

图3-3 盲孔法应变计敏感栅布置图[1]

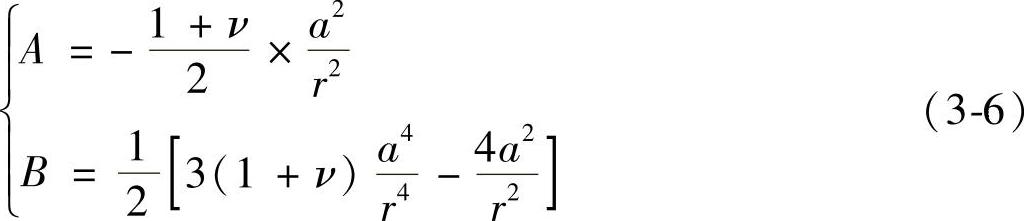

表面残余应力通常呈现为平面应力状态,两个主应力和主应力方向角共三个未知量,要用三个应变敏感栅组成的应变计进行测量。一般采用径向排列的三轴应变计,如图3-3所示。

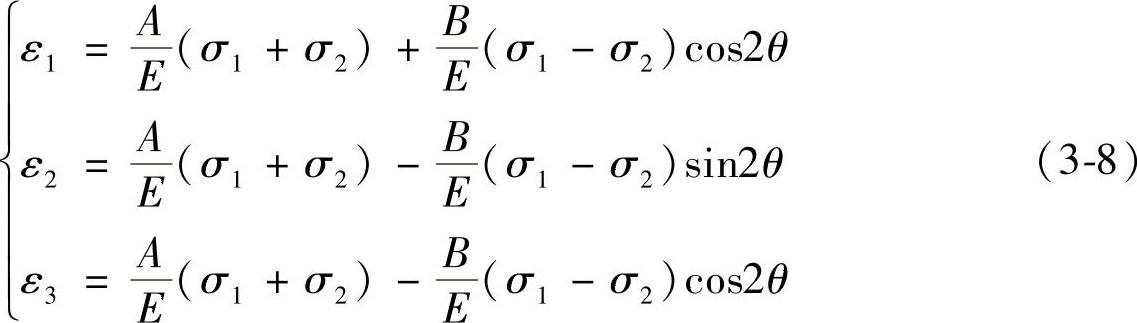

由图3-3可知,θ1=θ,θ2=θ+225°,θ3=θ+90°,若敏感栅R1、R2和R3测出的释放应变分别为ε1、ε2和ε3,代入式(3-7)得

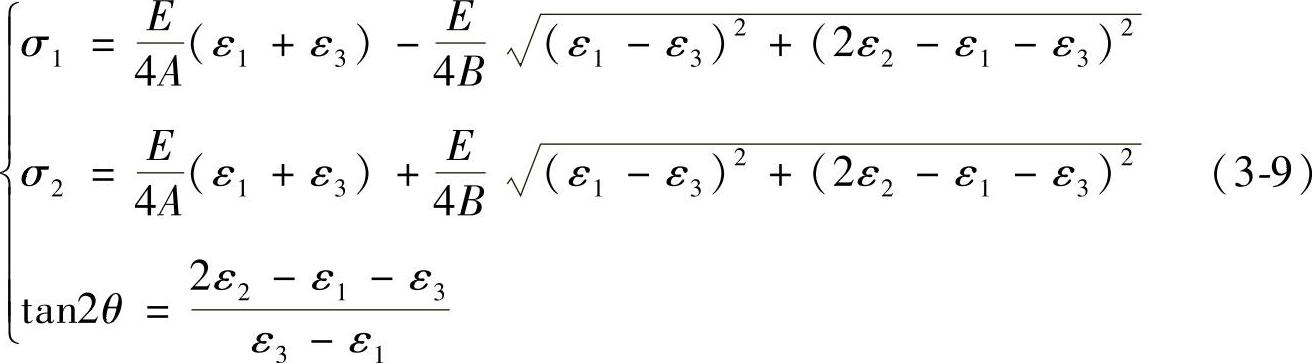

经数学推导,可得主应力的计算公式:

式中,θ为主应力σ1与敏感栅R1轴的夹角;A、B为释放系数。

以上为通孔情况下得到的残余应力计算公式。实际上,一般构件的厚度尺寸常比孔径大很多,因此常钻成盲孔。经三维有限元计算,盲孔孔边附近应力分布与通孔时的应力分布类似,只是应力集中系数上有差别。因此,一般盲孔的应力与应变的关系式仍可采用式(3-9)的形式,只是释放系数A和B不能用式(3-6)求得,需要用试验方法标定或进行理论计算。

2.释放系数的标定[2]

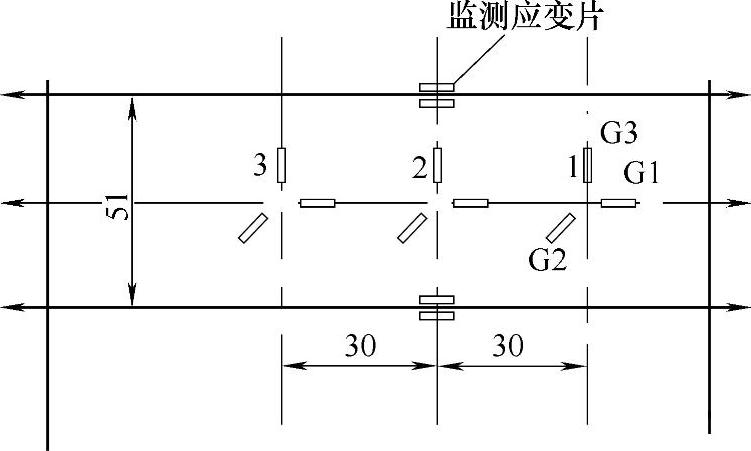

(1)试验标定 根据盲孔法基本原理和计算式,标定试验最好在平面应力场中进行,然而由于加载条件的限制,一般都采用均匀加载的方法进行标定。实践证明,这种方法简便易行,标定结果是可靠的。通常选择在与被测试件材料相同且无残余应力的矩形截面试件上进行标定。标定试验在拉伸试验机上进行,应变花贴在试件中央,其余应变花为监测片,用以确定载荷的平稳程度和加载时载荷与试件中心的同轴性。图3-4所示为测试用的拉伸标定梁。轴向施加一应力σ,此时,σ2=0,θ=0,由式(3-9)可得释放系数A、B的值为

(https://www.xing528.com)

(https://www.xing528.com)

式中,ε1为与试件轴向重合的1号应变片钻孔后的释放应变;ε3为与试件轴向重合的3号应变片钻孔后的释放应变。

图3-4 拉伸标定梁[2]

在标定过程中应该注意以下要求。

1)试件中不存在初始应力。

2)试件横截面上为均匀拉应力。

3)施加的应力不能使孔边产生局部屈服,在单向拉伸条件下施加应力应小于1/3的材料屈服强度。

4)孔直径与试件尺寸相比必须很小,板厚至少应大于或等于4倍孔径。

5)应消除钻孔时引入的机械切削应力。

6)粘贴应变花时应尽量使应变片1、3沿主方向,避免与“零应变”方位重合。

(2)理论计算 释放系数A、B也可以用理论表达式计算,大致有四种方法,即点应变法、纵向积分平均应变法、面积分平均应变法和丝栅有效面积法。

由于通孔与盲孔的应力分布是有区别的,盲孔周围的应力场没有解析解,因此要得到钻盲孔时释放系数的理论精确解,可采用有限元法进行计算。

由盲孔法测残余应力需注意以下几个问题[1]。

1)释放系数A和B。由于钻孔后孔的周围会产生应力集中,当残余应力较大时(约0.7ReL),应变计敏感栅部位会进入屈服状态,释放系数A和B会增大。因此,要想得到准确的残余应力结果,应根据应力水平对A和B进行分级标定,在实测时根据测量情况分级使用系数A和B。

2)附加应变。钻孔时由于刀具的切削作用,必然会引起孔边塑性挤压,产生附加应变。为消除附加应变对测量结果的影响,应预先对附加应变进行标定,在测量时对附加应变进行去除。

3)钻孔偏心。由于钻孔偏心会严重影响测量精度,因此标准规定了钻孔偏心不得超过钻孔直径的1.5%,为此必须采用具有光学对中的设备。

4)孔间距。当测量多点时,关于两孔之间间距的问题,由式(3-3)可见,σr和σθ随着r的增加而迅速衰减。一般认为,相邻孔间距应大于孔直径的5~8倍。

3.电阻应变片粘贴工艺[3]

在盲孔法测应力试验中,应变片的粘贴好坏将直接影响测试结果的准确性和可靠性。若应变片粘贴质量不高,将会导致数据分散、数据失真,以至于测点失效。

(1)选择应变片 对于盲孔法测定残余应力应选用三栅箔式应变片,以通过测试结果计算出残余应力主应力的大小和方向。首先,进行外观检查,即用肉眼或放大镜检查丝栅是否平行,有无霉点、锈点,检查片中各部位是否有损伤、折断发生,片中是否加有气泡现象等。其次,对电阻值进行检测,用高精度数字式万用表对同一片基上的各个栅点进行电阻值检验和测试,以确定阻值是否符合产品质量标准,同时进行同片基上三栅之间的阻值比较。尽量选用三栅之间的阻值偏差小的电阻应变片,以减小测量误差。组成同一测点即同片基上三栅之间的电阻值误差需控制在±(0.1~0.15)Ω。

(2)清理表面 试件表面常常有锈斑、氧化层及油污,这对应变片的粘贴是非常不利的。为了保证应变片的粘贴质量,必须对电阻应变片粘贴的表面进行认真清理。可在基本平整表面的基础上,用角磨机安装角磨片,在粘贴应变片处大于应变片面积4~6倍的范围内打磨掉氧化层和锈迹,待露出金属光泽无麻坑后,更换金相砂纸,角磨片继续打磨直至表面平整无凹凸圆弧,表面粗糙度达到Ra12.8μm。

这种表面处理方法对被测构件的残余应力无显著和本质上的影响,与手工打磨比较,效率高,劳动强度小。划好定位线后,再用100目金相砂纸圆形旋转正反方向打磨,或垂直、水平交替打磨,除去划线后残留的毛刺,最终形成平整、有一定表面粗糙度的网纹状表面。这样的表面可以让粘结剂更好地浸润和浸透到试件的表面层,提高被测表面与电阻应变片之间的有效粘结面积。

(3)划定位线 电阻应变片贴装方位误差会产生测量误差,因此,无论做标定试样还是测量残余应力试样,定位线都不能忽视。在试件表面被测点处用直角尺和划针画出十字定位线,以便与应变片上的方位线对正并准确粘贴。划出定位线用金相砂纸打磨掉毛刺后,用蘸有丙酮的脱脂棉球擦拭被测点处金属的光泽部位,擦拭时由十字线中心向外擦洗,保证中心干净,应更换棉球反复擦,然后反方向擦洗直至棉球无黑色污物为止。清洗后的表面勿用手接触,保持清洁,以待使用,等待时间不得超过30min。擦洗完与贴片时间间隔不得少于3~5min,以保证丙酮完全挥发。

(4)粘贴应变片 为保证应变片能准确、牢固粘贴,需要有两人配合完成,一人操作,一人辅助。操作人确定好应变片的45°方向,左手捏住应变片45°方向的两根引出线,手掌向上翻起使粘贴面朝上,右手接过辅助人的粘结剂,在应变片粘贴面中心滴出一小滴。左手回到原位使粘结面朝下,右手递回粘结剂给辅助人。捏住应变片X轴方向的两根引出线,将应变片靠近粘贴部位,左手食指接触试件作为支点,挪动支点使应变片方位线对准试件上的十字定位线,待重合后食指抬起使应变片紧贴粘贴处(涂胶与紧贴试件时间间隔5~6s左右),粘结剂良好的毛细流动性很快充斥应变片的粘贴面。此时,辅助人迅速将事先准备好的聚四氟乙烯薄膜展开垂直覆盖在应变片上,覆盖后迅速垂直移开,移开时不能搓动。操作人用食指轻轻滚压透明纸表面将里面多余的粘结剂和气泡赶出,滚压时不能有滑动,滚压5~6s后将透明纸轻轻由边向里掀开,以防止在透明纸上的多余粘结剂珠与应变片盖面贴牢,并观察应变片方位线与定位线是否对正,以便及时纠正。如果对正,则快速变换透明纸的位置然后重复滚压,这次滚压也不能有滑动,滚压10~15s后,再次拿开透明纸,拿开后随即又放上,可用大拇指或中指加大力量滚压20~30s,这时应变片已与试件粘贴良好。

(5)焊接应变片引出线 为了防止在测量过程中应变片引出线与试件接触短路或折断损坏,可在应变片三个方位旁粘贴三块接线端子,将其引出线焊接在接线端子上,并剪掉多余的部分。同时为便于应变片与应变仪连接,应在应变片的引出端子上焊接一段导线,长度应尽可能短,且采用三线补偿线路。焊接用锡焊,钎剂用松香。焊后用胶带纸将导线固贴在试件上,以防拉断。

(6)检查贴片质量 滚压粘贴完毕后,应检查以下几个方面。

1)用肉眼查看盖面有无鼓起,如有鼓起则继续滚压,鼓起消失即补救成功,否则贴片存在隐患,须剔除重贴。

2)用肉眼或放大镜检查应变片上四个三角标志是否与十字定位线重合。如有明显偏移,也须剔除重贴。查看无以上两种现象,则应变片与试件基本贴牢。

3)迅速将六根引出线沿试件轻轻提起至引出线焊接部位或盖面层以上,以防短路。提起引出线时,应变片边角与试件之间无翘曲、脱胶现象,则应变片贴牢。

4)焊接完引出线和导线后,用万用表分别搭在接线端子和导线末端接线柱上,测量应变片直流电阻值是否有明显变化,正常情况下应基本无变化。如果万用表显示“0”,则短路;如果显示初始值“1”,则表明未接通或接触不良。用兆欧表检测丝栅与试件的绝缘电阻,要求电阻>50MΩ。

(7)应变片的保护与密封 按照测试任务的要求,应变片可能在各种不同的环境条件下工作,如高温、高压、油、水、化学试剂及土壤等。为了防止其他有害介质损坏、腐蚀应变片而使其不能传递应变,应对应变片采取防护与密封措施。

由于盲孔法易于现场操作,工件创伤面积小,精度较高,以及设备较为便宜,所以在工程上测量表面残余应力时常采用此方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。