Bolshakov[7]等人在1996年通过试验和有限元模拟发现,铝8009的硬度不受残余应力的影响,也就是说材料的硬度不随残余应力的改变而改变。基于硬度不变的前提,Suresh[8]在1998年提出了一种测量等双轴残余应力的理论模型;Yun-HeeLee等人[9-11]也于2002年、2003年和2004年先后提出了三种测量残余应力的模型,其中前两种模型讨论的是等双轴残余应力,后一种则是扩展到了非等双轴平面应力。

1.Suresh理论模型[8]

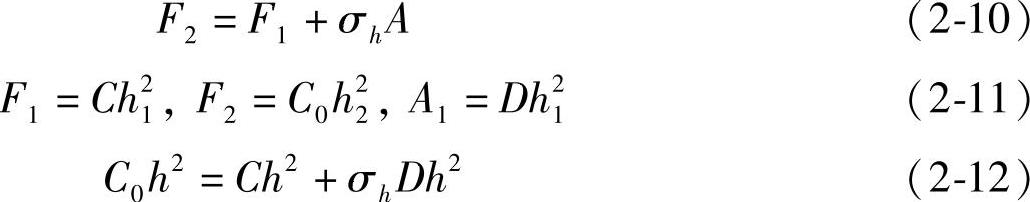

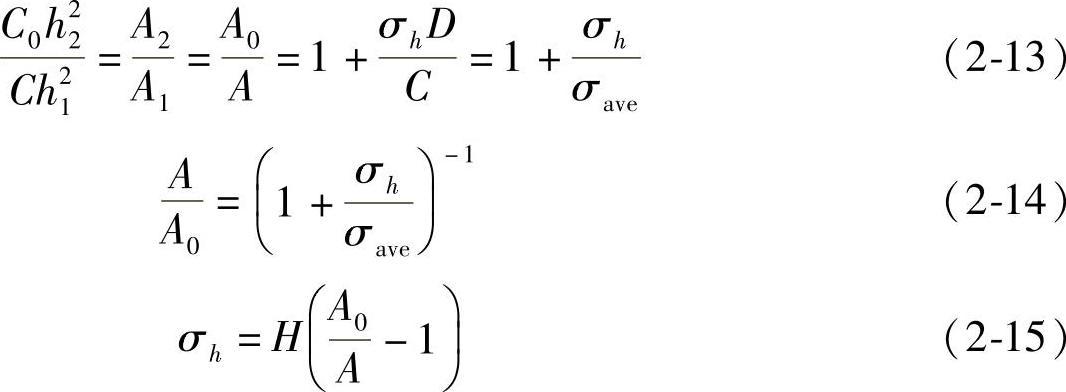

由于平均接触应力σave(等效于硬度H)不受任何固有应力的影响,因而有:

式中,F、A分别为存在残余应力时的载荷和压痕面积;F0、A0分别为无残余应力时的载荷和压痕面积。

根据Kick定律,载荷-位移曲线的加载曲线可以表示为

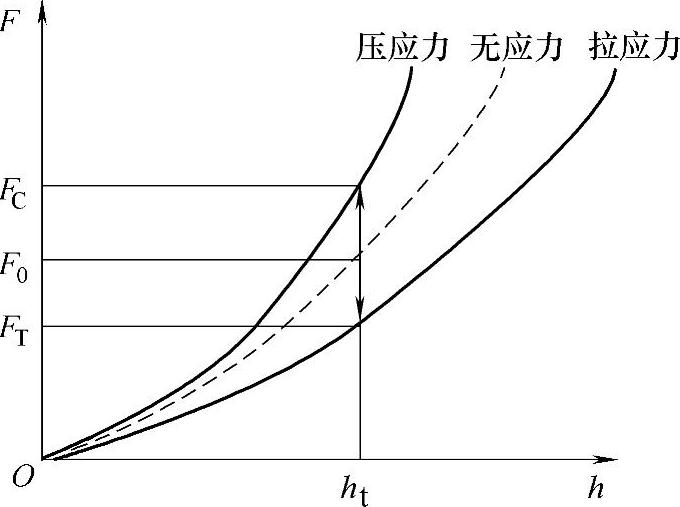

F0=C0h20,F=Ch2 (2-6)

式中,C0和C分别为无残余应力和有残余应力的载荷-位移曲线的加载曲率;h0和h分别为无残余应力和有残余应力时的压入深度。

压痕面积A0和A可以表示为

A0=D0h20,A=Dh2 (2-7)

式中,D0、D为压痕面积的度量,这两个参数与压痕接触周边的堆积和凹陷效应有关。

由式(2-5)~式(2-7)可得

同理

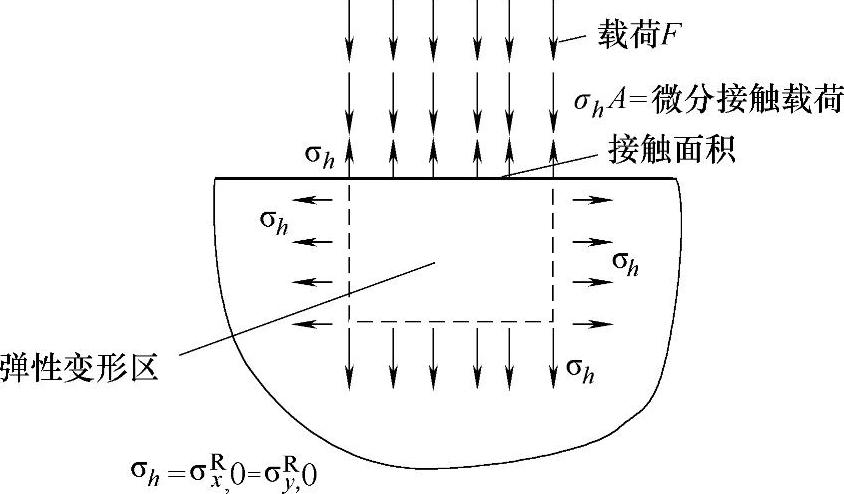

(1)残余拉应力 上述模型针对的是等双轴残余应力,即σxR,0=σyR,0,可以等效为静水应力σxR,0=σyR,0=σzR,0=σh加上一个单轴压应力-σzR,0=-σh,如图2-7所示。

图2-7 残余拉应力的等效模型[8]

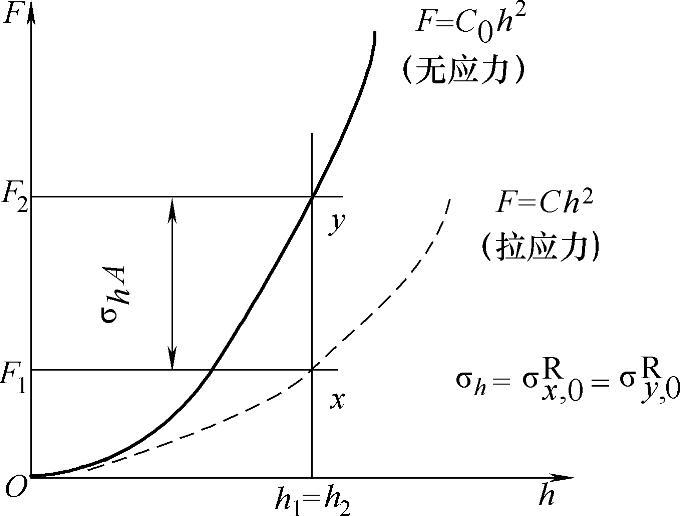

图2-8 固定压痕深度[8]

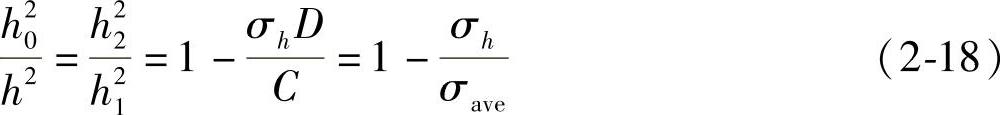

图2-8所示为固定压痕深度,残余拉应力从x释放到y时,压入载荷增大,则

现在看看压入载荷的过程,如图2-9所示。在有残余应力的材料上压入载荷F1,记为x;压痕状态从x到z变化,要经过两个步骤:

1)载荷由F1降为F2,F2=F1-σhA1,载荷从x到y;

2)固定载荷F2,压痕深度从h1降到h2,由图2-9的拉应力载荷-位移曲线可知:

F1=Ch21,F2=Ch22,A1=Dh21 (2-16)

Ch21-σhA1=Ch22 (2-17)

由式(2-16)和式(2-17)得

即

图2-9 无应力和拉应力的位移从x经过y到z的变化[8]

(2)残余压应力 与拉应力的情况相似,同理可得固定压痕深度时残余应力的计算公式为

固定载荷时残余应力的计算公式为

式中,α为压头边界与材料表面的夹角。在此情况下引入sinα是因为:与拉应力不同,压应力的存在促使压头与样品相接触,因而不能直接改变拉应力公式中残余应力的符号来得到压应力的公式。

2.Lee理论模型I[9]

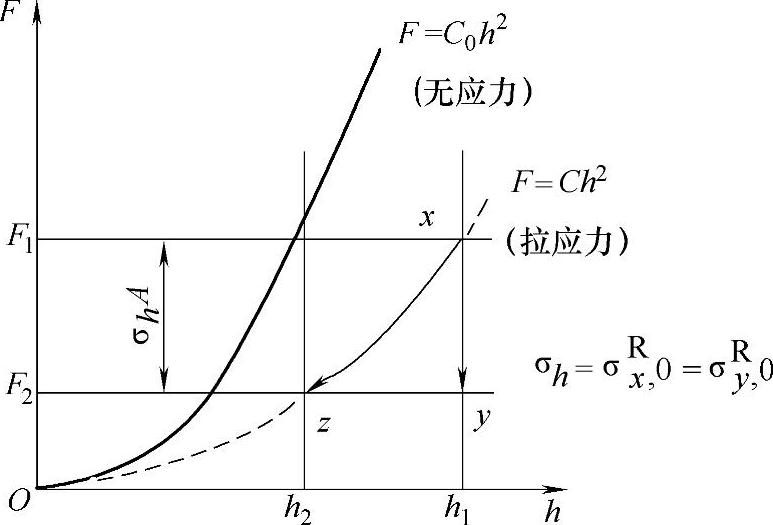

2002年,Yun-Hee Lee等人提出了一种用压痕法测量DLC/Si和Au/Si薄膜残余应力的方法,它针对的是等双轴的残余应力。该方法的前提是假设硬度不变,以及加载曲线斜率改变。当固定压痕深度时,为了满足硬度不变的前提,材料被压表面形貌必然会发生变化。压头压入时的表面形貌如图2-10所示。当残余应力从拉应力释放到零再到转换为压应力的过程中,压痕逐渐由凹陷转为堆积。

图2-10 压头压入时的表面形貌[9]

a)拉应力状态 b)无应力状态 c)压应力状态

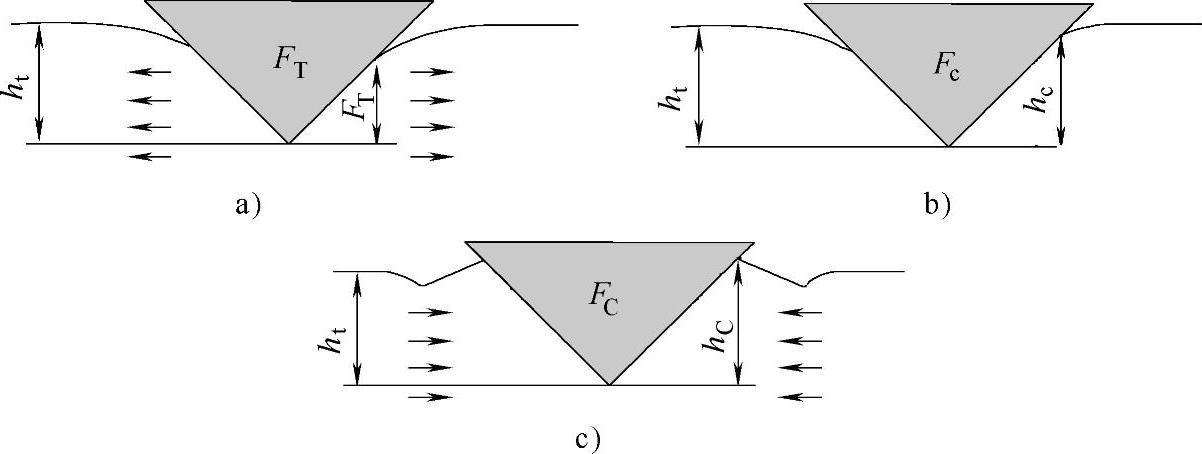

如图2-11所示,对应于恒定压痕深度ht,拉应力、无应力和压应力状态的载荷分别为FT、F0和FC。压应力的加载曲线斜率大于无应力的,而拉应力的加载曲线斜率小于无应力的。

由于硬度不变,所以:

(https://www.xing528.com)

(https://www.xing528.com)

图2-11 加载曲线随应力状态的变化[9]

如果将由残余应力引起的载荷差定义为Fr,则

Fr=F0-F1(拉应力状态) (2-24)

Fr=FC-F0(压应力状态) (2-25)

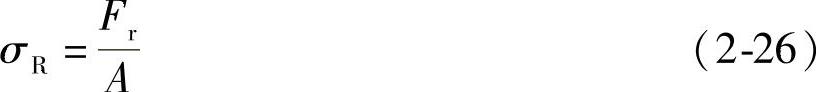

材料内的残余应力为

3.Lee理论模型Ⅱ[10]

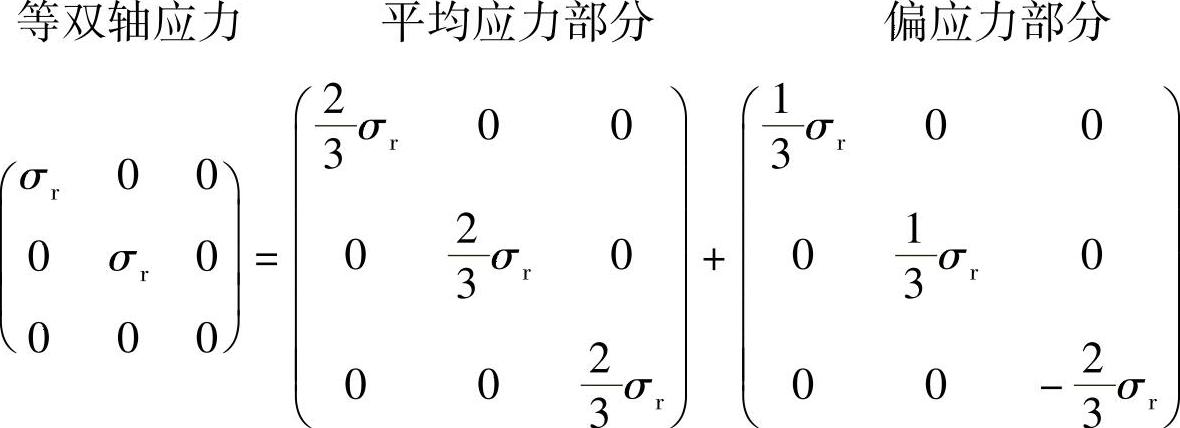

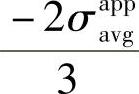

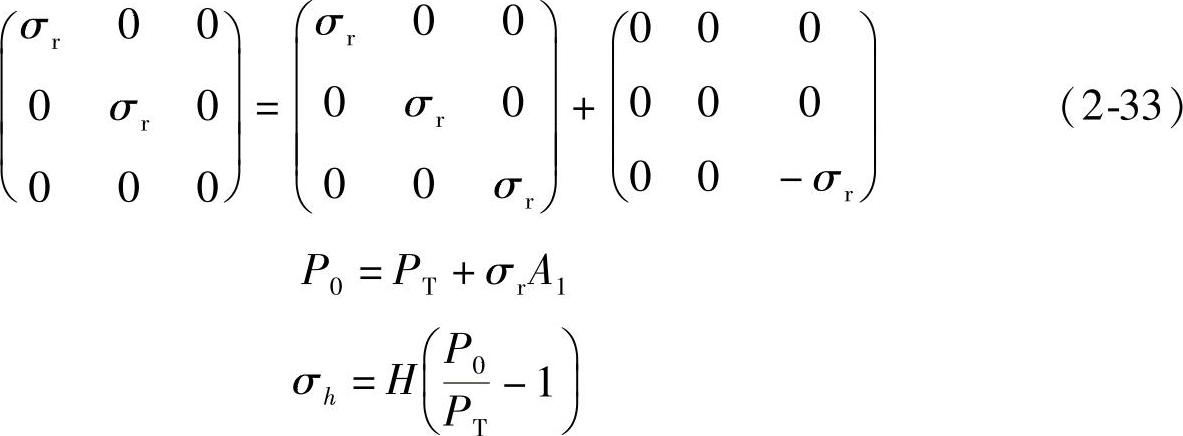

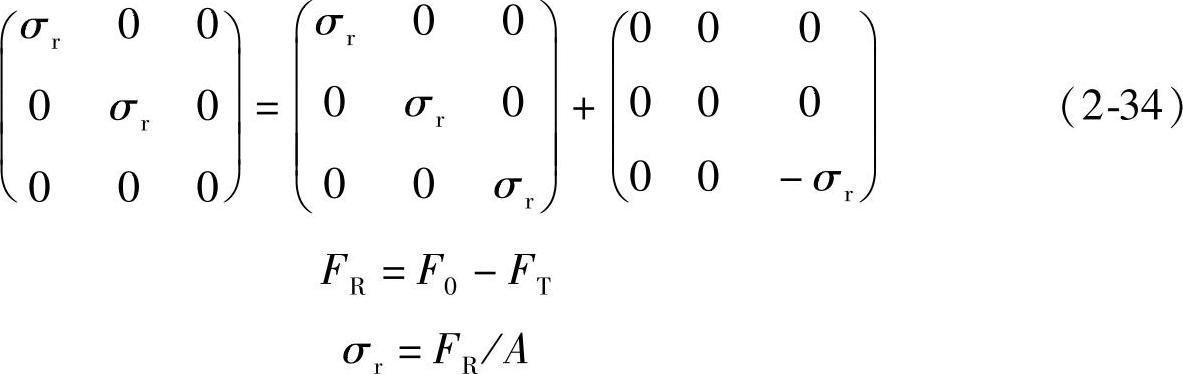

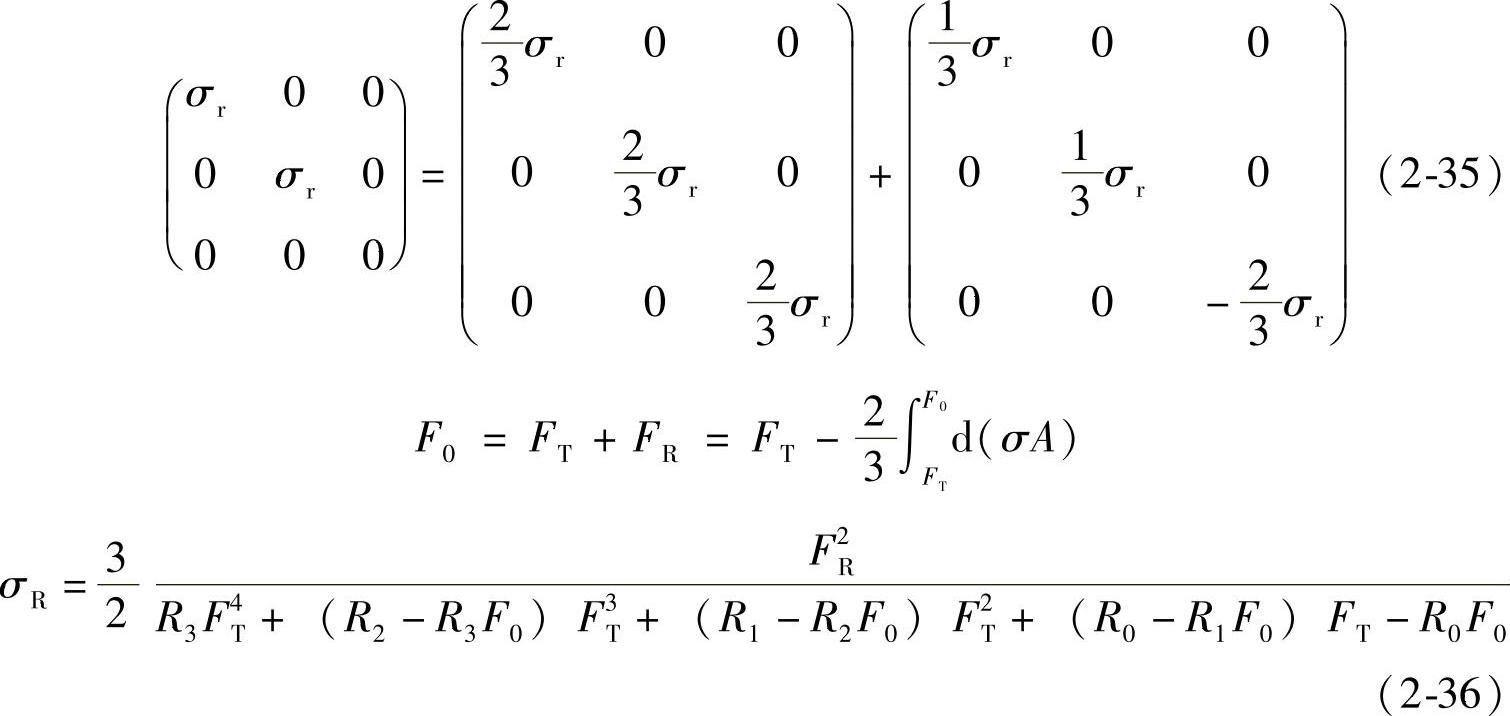

2003年,Yun-HeeLee等人又提出了一种测量(100)钨单晶体残余应力的方法。钨单晶体中的弹性残余应力视为等双轴平面应力,即(σr,x=σr,y=σr,z=0),将该应力分解为平均应力和偏应力,则有:

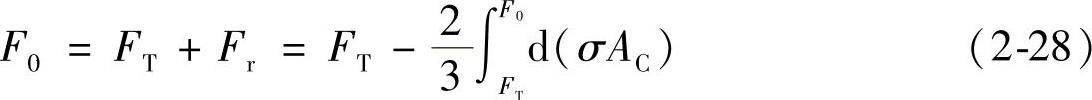

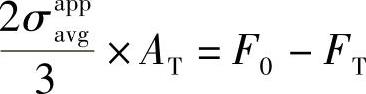

偏应力部分沿压痕方向的应力元素(-2σr/3)直接加在垂直方向的应力上,因此,无应力和有应力试样的载荷差可表示为

从图2-10a、b可知,残余拉应力的释放使得压头回弹出样品材料,为了保持压痕深度和硬度不变的条件,载荷由FT增大到F0,接触面积由AT增加到AC,连续的应力释放可以表示为

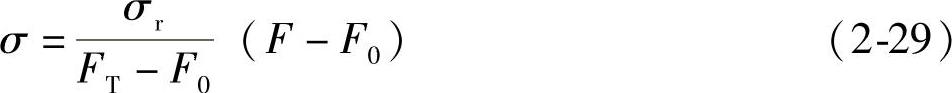

残余应力从σr到0的释放过程认为是线性的,即

如果除去压痕尺寸效应,那么接触面积AC可以由载荷F来表示,而接触面积的经验拟合公式为F的三次方程,拟合常数为R0、R1、R2、R3。则有:

AC=R0+R1F+R2F2+R3F3 (2-30)

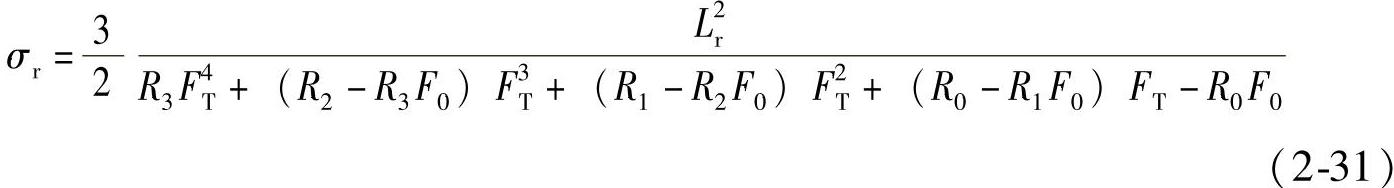

将式(2-29)和式(2-30)代入式(2-28)可得

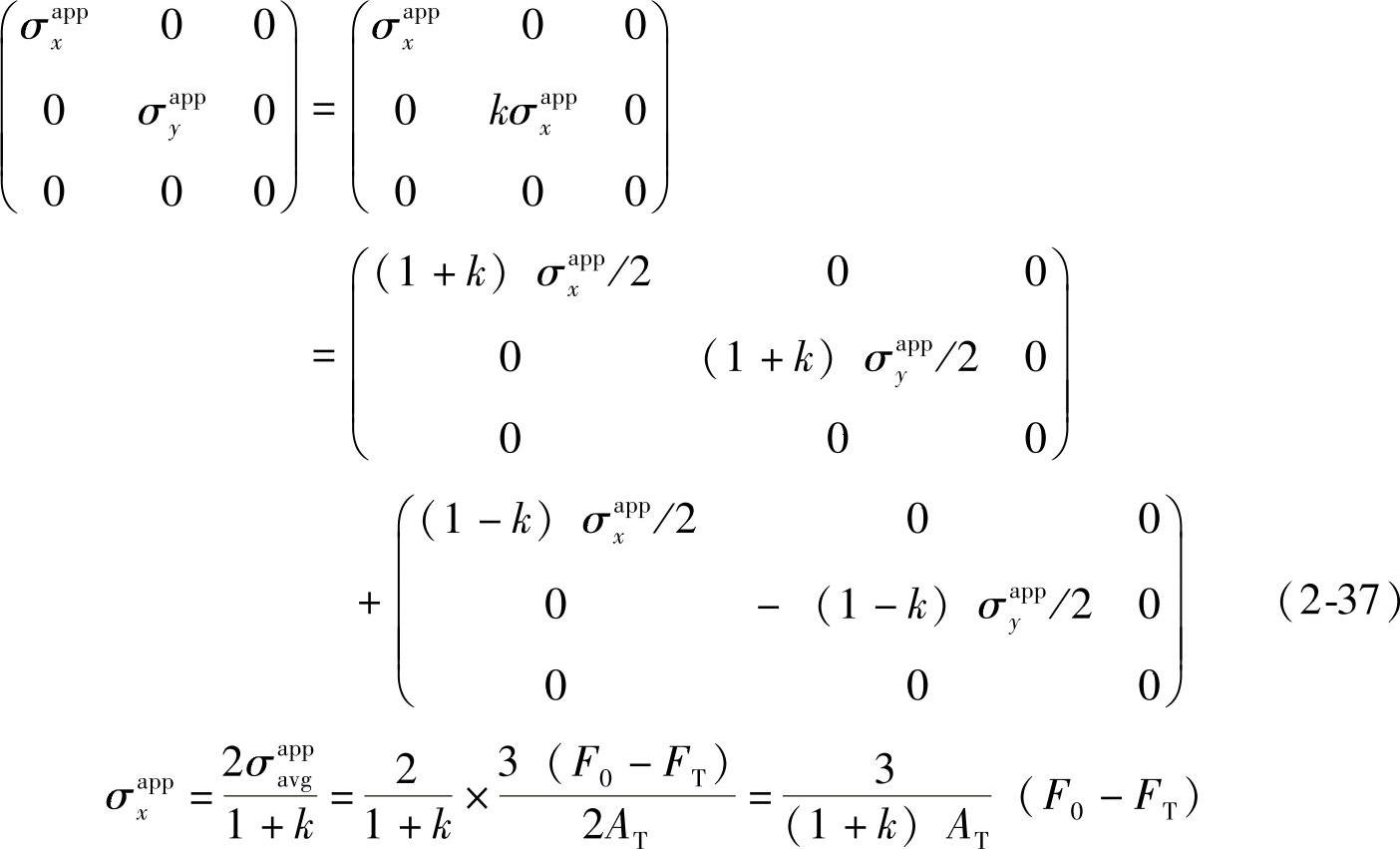

4.Lee理论模型Ⅲ[11]

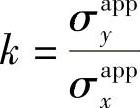

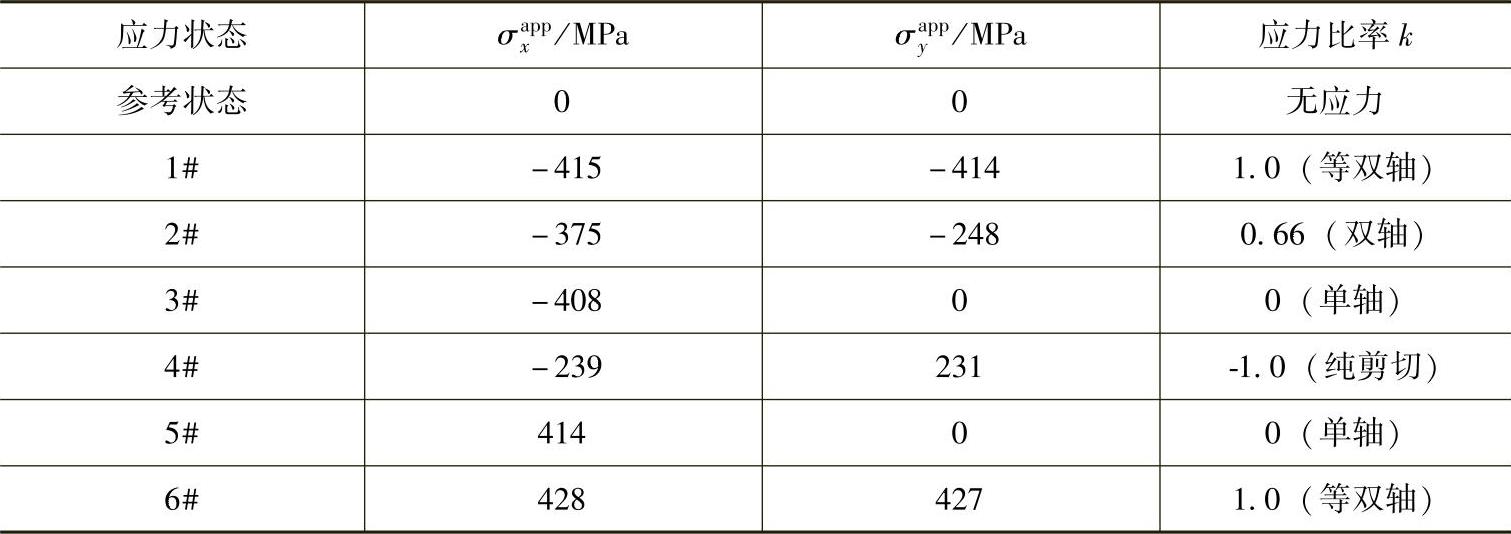

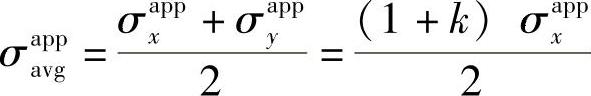

2004年,Yun-HeeLee等人建立了测量二维平面应力的方法,将应力状态划分为四类:单轴应力(σxapp≠0,σyapp=0;表2-3中3#和5#)等双轴应力(σxapp=σyapp≠0;表2-3中1#和6#),双轴应力(σxapp≠σyapp≠0;表2-3中2#),和纯切应力(σxapp=-σyapp≠0;表2-3中4#)。将等双轴主应力元素用σxapp表示,另一个应力元素用σyapp表示,σyapp可以用kσxapp来表示, ,k的范围为-1.0(纯切应力)~0(单轴应力)~1.0(等双轴应力)。

,k的范围为-1.0(纯切应力)~0(单轴应力)~1.0(等双轴应力)。

表2-3 无应力和人为施加应力时的压痕载荷曲线分析[11]

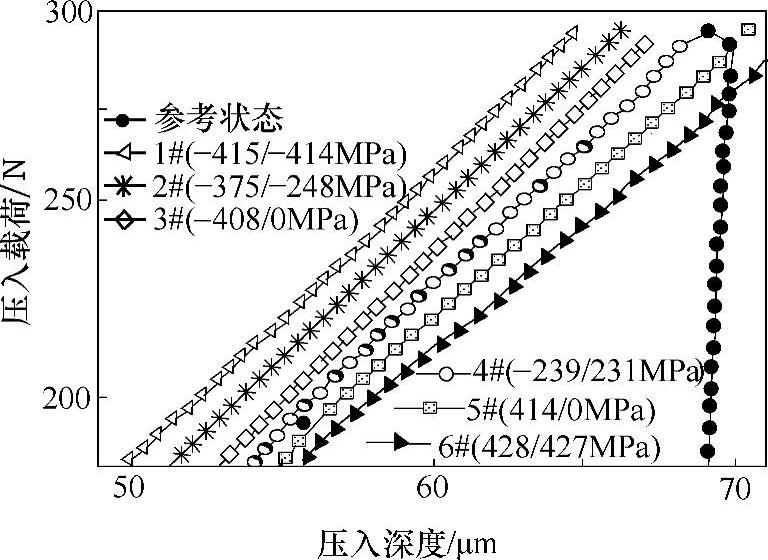

对表2-3中6种不同应力状态及参考状态进行纳米压痕试验,得到图2-12所示的不同应力状态下的载荷-位移曲线。在固定相同的深度时,拉应力的压入载荷小于无应力的,而压应力的效果则相反。从剪切塑性的角度解释为:拉应力会使最大切应力增大,从而增强压痕的塑性,致使固定相同深度时的压入载荷小于无应力状态,而压应力的效果则相反。

图2-12 不同应力状态下的载荷-位移曲线[11]

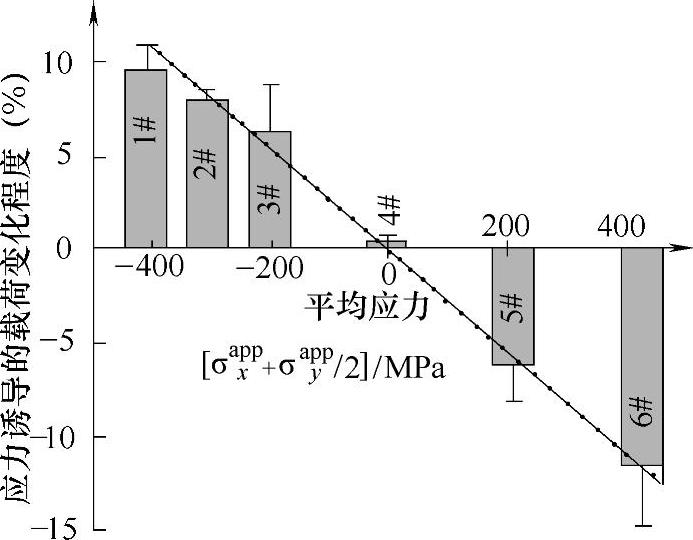

当压痕深度相同时,双轴应力和无应力状态的载荷差与平均应力部分呈线性关系,与纯切应力无关,如图2-13所示。

图2-13 载荷随平均应力的变化[11]

因为平均应力 ,并且Lee理论模型Ⅱ中的偏应力元素为

,并且Lee理论模型Ⅱ中的偏应力元素为 ,而

,而 ,所以

,所以 。

。

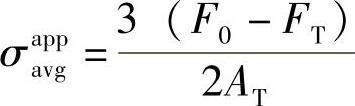

因此残余应力模型为

5.模型之间的联系[2]

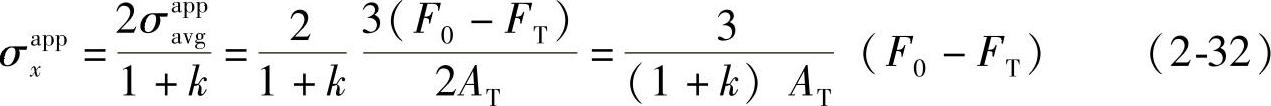

通过以上对各种理论模型的详细介绍,可以发现它们之间的联系。如果将各模型的原理用矩阵的形式表示,则各模型以及它们的测量公式如下:

Suresh模型可以表示为

Yun-Hee模型I可以表示为

Yun-Hee模型Ⅱ可以表示为

Yun-Hee模型Ⅲ可以表示为

对比式(2-34)和式(2-35),可以发现对于拉应力而言,固定压痕深度时Suresh模型与Lee模型相同,而压应力情况则相差一个系数sinα;Yun-Hee模型Ⅱ的测量结果约为Yun-Hee模型I的3/2,这是因为两种模型考虑的从FT到F0的卸载方式不同,模型I认为在卸载过程中残余应力不变,而模型Ⅱ则认为是线性卸载,残余应力在此过程中从最大值线性变为零;当k=σyapp/σxapp=1,Yun-Hee模型Ⅲ就是Yun-Hee模型Ⅱ。

上面所有理论模型均采用球形、圆锥形和棱锥形对称压头,并将残余应力假设为等轴的或不等轴的表面应力,且仅能测定平均残余应力的大小,而残余应力的方向和每个方向上残余应力的大小还无法确定。这些都阻碍了用纳米压痕法去测定复杂表面残余应力的发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。