铸造过程中零件内各部分产生的应力,包括冷却后的残余应力,都会成为零件在铸造时和铸造后形成各种缺陷的原因。铸造时发生的过大应力是凝固和冷却时造成零件开裂的原因,也是铸造后加工或退火时产生开裂的原因。此外,应力还会造成尺寸不稳定,使铸造时或铸造后的加工过程中产生无法预料的变形和尺寸偏差。因此,铸造应力不仅与铸造本身有关,而且也是使用铸件的加工部门在加工中需要经常考虑和研究的问题。

从残余应力的产生根源来看,可分为由于材料组织和成分不同,其分布和大小就不同的取决于材质的组织应力;以及受零件形状和铸造技术等影响的结构应力。受结构条件影响的应力,主要是凝固和冷却时由于零件各部分的冷却速度不一致而产生的,这与零件各部分的壁厚不均匀及形状不对称有关,而且也与浇注和成形等铸造技术有关。此外,由于组织和成分的不均匀,都会在微观上和宏观上产生组织应力。从实际情况来看,残余应力的产生情况较为复杂,构件的形状、所用材质及铸造技术等都对残余应力产生影响。

1.零件截面内保持平衡的残余应力

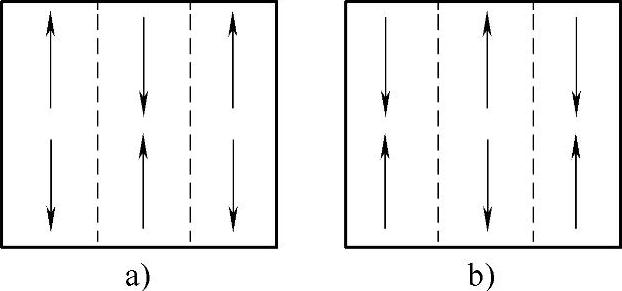

以浇注圆棒为例,这种情况下,外层冷却快,内层冷却慢。这种温度梯度的存在是残余应力产生的原因。图1-3所示为零件截面内保持平衡的残余应力。开始凝固、冷却时,其应力分布如图1-3a所示。外层因迅速冷却而收缩,从而表现为拉应力状态;内层则呈压应力状态,其温度比外层高,且具有塑性。在压应力作用下,一旦发生塑性变形,这部分的实际尺寸就会减小。随着进一步冷却,其应力分布发生反向变化,如图1-3b所示,得到外层压缩、内层拉伸的应力状态。

图1-3 零件截面内保持平衡的残余应力[1]

a)冷却时 b)冷却后

2.零件间相互保持平衡的残余应力

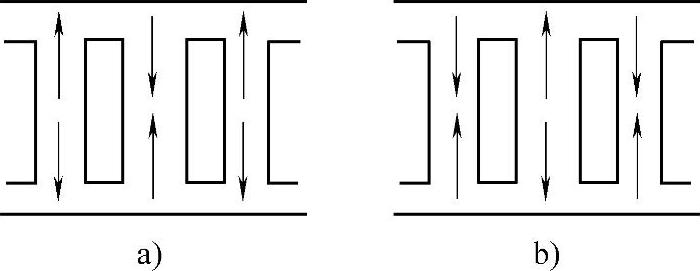

图1-4所示为具有两个或两个以上截面的零件,其并列排列的两端又连接在一起的情况下产生的应力。在浇注过程中,截面积小的外侧两个构件比中间的构件冷却快。因此,在凝固、冷却初期,外侧为拉应力,中心为压应力,如图1-4a所示。冷却后,应力状态发生反向变化,表现出如图1-4b所示的残余应力分布。(https://www.xing528.com)

图1-4 零件间相互保持平衡的残余应力[1]

a)凝固、冷却初期 b)冷却后

3.由于型砂抗力而产生的残余应力

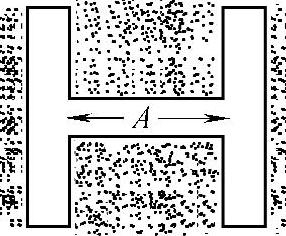

由于型砂抗力而产生的残余应力实例如图1-5所示。H形零件意味着,当使其各部分都受到相同的冷却时,并且由型砂所构成的铸型又足够结实时,图中的A部分随着冷却而发生的收缩就会受到铸型的束缚,因此将产生残余拉应力。

图1-5 由于型砂抗力而产生的残余应力实例[1]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。