1.PLC控制电动机点动、连续正转电路(一)

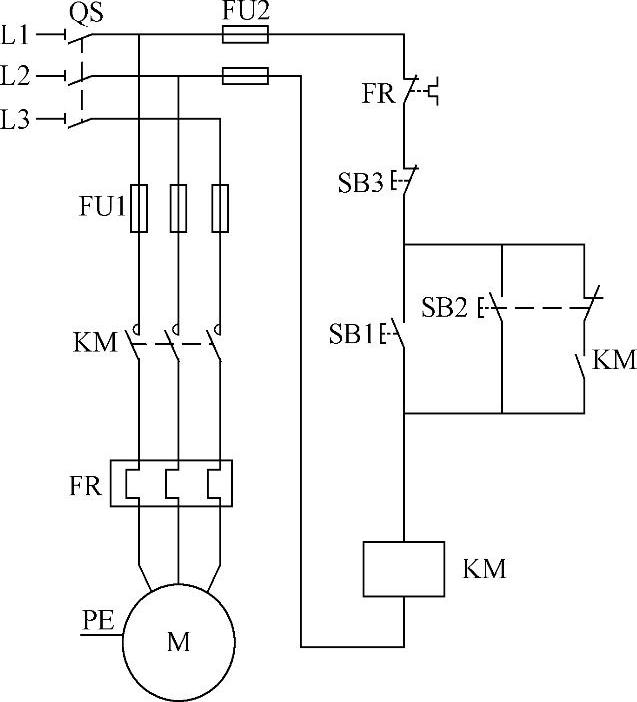

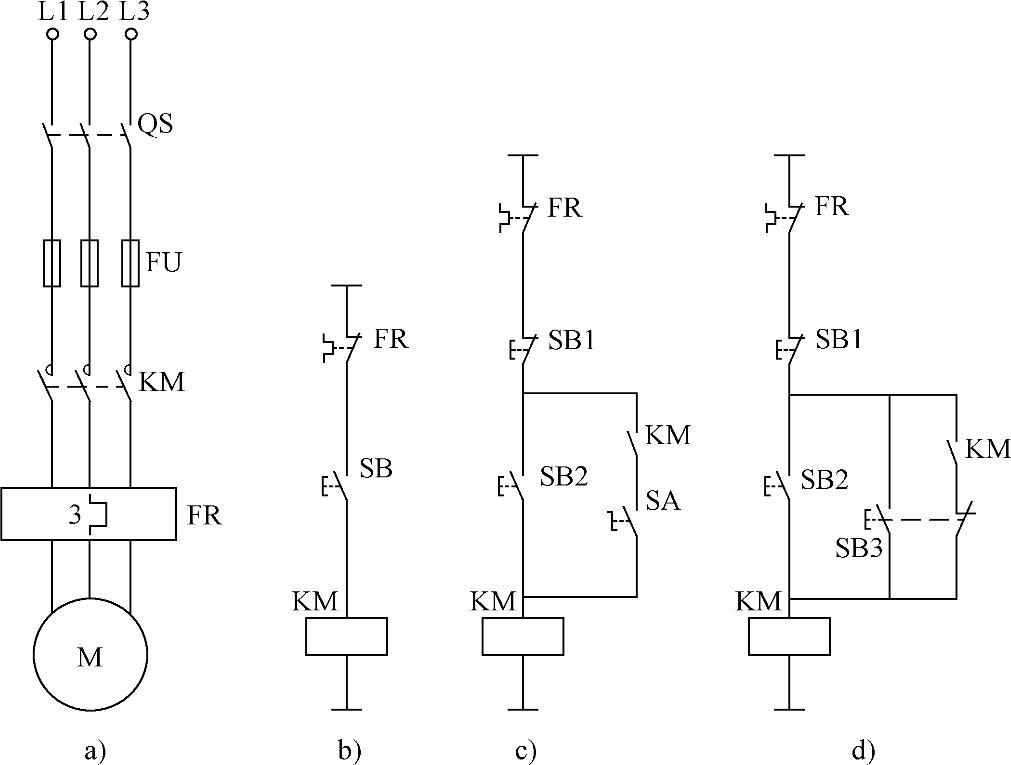

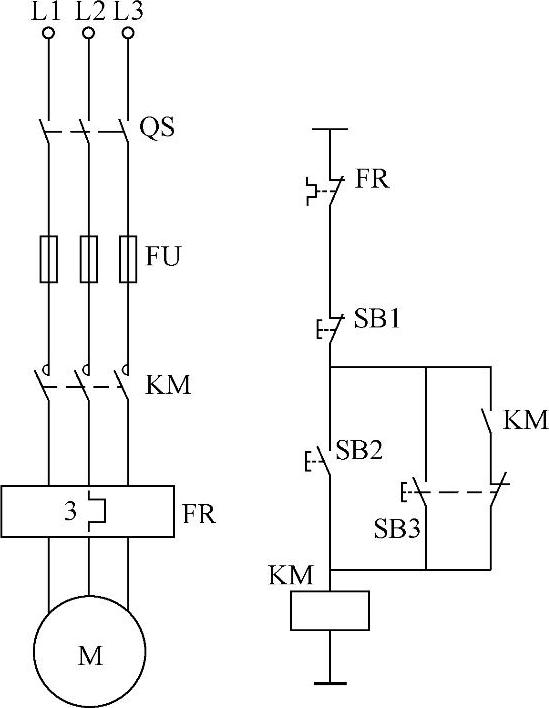

在生产实际中,有的生产机械既需要连续控制,又需要点动控制。点动与连续的主要区别是控制电器能否自锁,点动控制加入自锁后就可以连续运行。如需要在连续状态和点动状态两者间进行选择时,须采用联锁电路。电动机点动、连续正转控制电路如图5-15所示。

图5-15 电动机点动、连续正转控制电路

当按下连续起动按钮SB1时→接触器KM得电吸合→KM主触头闭合→电动机得电起动运行。当手松开SB1时→接触器KM的辅助常开触头自锁→电动机连续运行。

当按下点动起动按钮SB2时→接触器KM得电吸合,复合按钮SB2常闭断开自锁回路→KM主触头闭合→电动机得电起动运行。当手松开SB2时→因KM不能自锁,接触器KM失电释放→KM主触头断开→电动机失电停止运行。电动机运行时间由按钮按下时间决定。

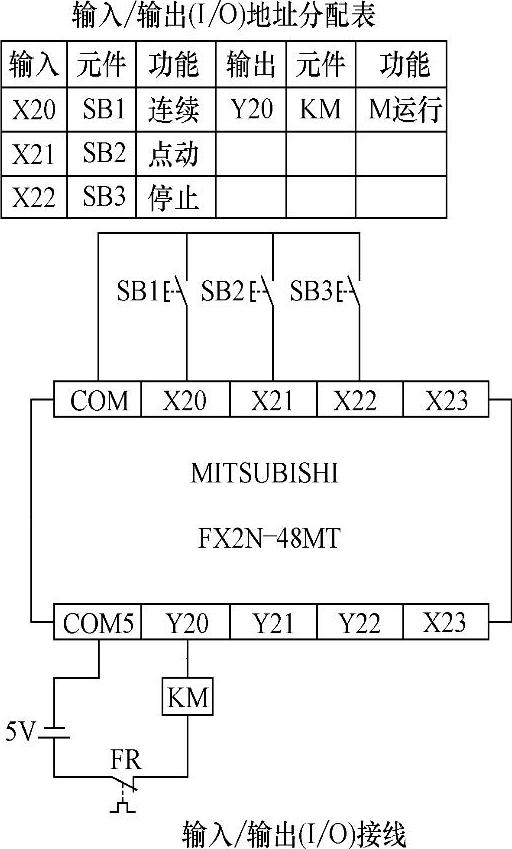

采用PLC控制的电动机点动、连续正转输入/输出(I/O)接线如图5-16所示。在断电状态下,按图5-16所示接线,连接好外部电缆。打开PLC的前盖,将运行模式选择开关拨到“STOP”位置。在作为编程器的PC上,运行FXGPWIN编程软件。

用菜单命令“文件→新建”,生成一个新项目,或者用菜单命令“文件→打开”,打开一个已有的项目。或者用菜单命令“文件→另存为”,可修改项目的名称。

用菜单命令“PLC→类型”,设置PLC的型号;设置通信参数;编写PLC控制程序,下载编制的电动机点动、连续正转控制程序文件到PLC。将运行模式选择开关拨到“RUN”位置,使PLC进入运行方式。

按下连续起动按钮SB1,观察电动机是否起动运行,松开SB1后,电动机是否能够连续运行。如果电动机能够连续运行,则起动程序正确。按下停止按钮SB3,观察电动机是否能够停车。如果电动机能够停车,则停止程序正确。按下点动起动按钮SB2,观察电动机是否起动运行,松开SB2后,电动机是否能够停车。如果电动机能够点动运行,则起动程序正确。

当电动机连续运行时,按下点动起动按钮SB2,再松开SB2后,电动机是否能够停车。如果电动机能够点动后停车,则起动程序正确。再次按下连续起动按钮SB1,如果系统能够重新起动运行,并能在按下停止按钮后停车,则程序调试结束。

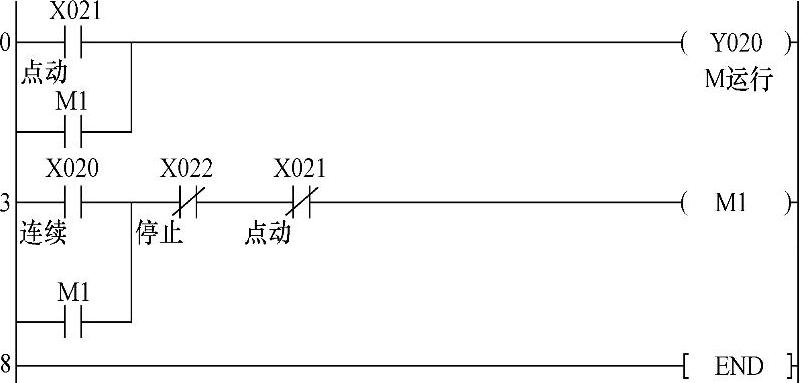

(1)电动机点动和连续正转参考程序(一)

PLC的通用辅助继电器(M0~M499)和继电器控制电路中的中间继电器很相似,不同之处是M为PLC内的软元件,而且常开、常闭触头可无限次使用;Y20得电的条件是:点动按钮发信,即X21常开闭合;

通用辅助继电器M1线圈得电,即M1常开闭合;M1得电的条件是:连续起动按钮发信即X20常开闭合;M1自锁,即实现电动机连续运行;M1失电的条件是:停止按钮发信,即X22常闭断开;点动按钮发信,即X21常闭断开,PLC控制的电动机点动、连续正转参考程序(一)如图5-17所示。

图5-16 PLC控制的输入/输出(I/O)接线

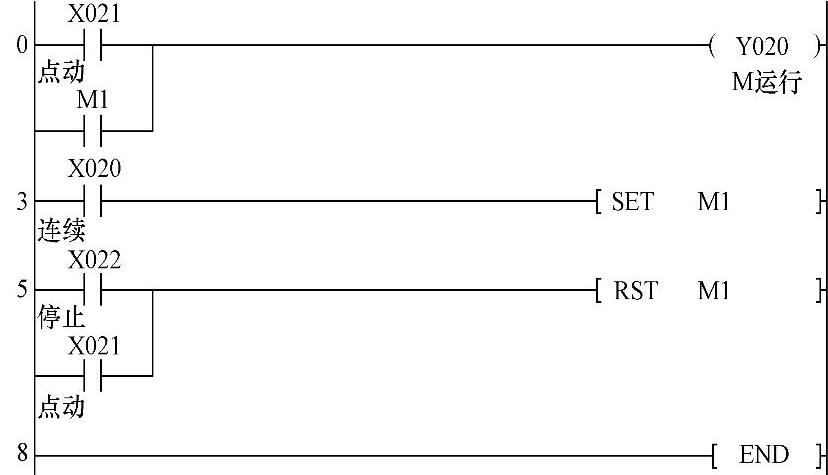

(2)电动机点动和连续正转参考程序(二)

Y20得电的条件是:点动按钮发信,即X21常开闭合;通用辅助继电器M1线圈得电,即M1常开闭合;M1置位的条件是:连续起动按钮发信即X20常开闭合;M1复位的条件是:停止按钮发信,即X22常闭断开;点动按钮发信,即X21常闭断开。PLC控制的电动机点动、连续正转参考程序(二)如图5-18所示。

图5-17 电动机点动和连续正转参考程序(一)

图5-18 电动机点动和连续正转参考程序(二)

2.PLC控制电动机点动连续正转电路(三)

在生产实践过程中,某些生产机械常要求既能正常起动,又能实现调整位置的点动工作。图5-19所示为几种常用的继电器—接触器系统实现的控制电路。

图5-19a为主电路,工作时:合上刀开关QS-三相交流电经过QS-熔断器FU-接触器KM主触头-热继电器FR至三相交流电动机。

图5-19 异步电动机控制电路

图5-19b为最简单的点动控制电路。起动按钮SB没有并联接触器KM的自锁触头,按下SB,KM线圈通电,松开按钮SB时,接触器KM线圈又失电,其主触头断开,电动机停止运转。

图5-19c是带手动开关SA的点动控制电路。当需要点动控制时,只要把开关SA断开,由按钮SB2来进行点动控制。当需要正常运行时,只要把开关SA合上,将KM的自锁触头接入,即可实现连续控制。

图5-19d中增加了一个复合按钮SB3来实现点动控制。需要点动运行时,按下SB3点动按钮,其常闭触头先断开自锁电路,常开触头闭合后接通起动控制电路,KM接触器线圈得电,主触头闭合,接通三相电源,电动机起动运转。当松开点动按钮SB3时,KM线圈失电,KM主触头断开,电动机停止运转。

若需要电动机连续运转,由停止按钮SB1及起动按钮SB2控制,接触器KM的辅助触头起自锁作用。

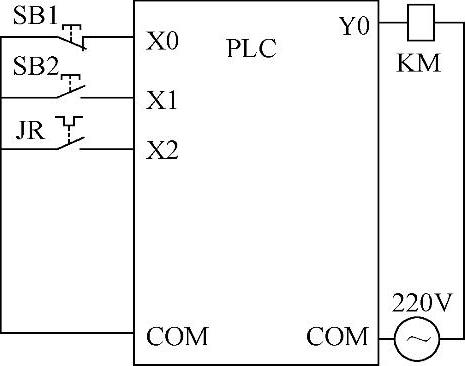

(1)可编程序控制器的硬件连接 实现电动机的点动及连续运行所需的元器件有:起动、点动按钮SB1,停止按钮SB2,交流接触器KM,热继电器JR及刀开关QS等。由PLC控制的主电路的接线如图5-20所示。由图5-20可知,起动按钮SB1接于X0,停止按钮接于X1,热继电器常开触头接于X2,交流接触器接于Y0。

图5-20 输入/输出接线图(https://www.xing528.com)

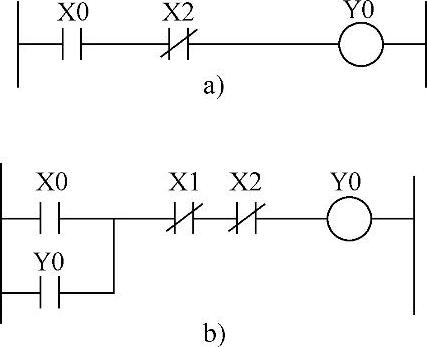

(2)梯形图设计PLC的基本逻辑控制功能是基于继电器-接触器控制系统而设计的,而控制功能的实现是由应用程序来完成的,而用户程序是由使用者根据PLC生产厂家所提供的编程语言,并结合所要实现的控制任务而设计的。梯形图是诸多编程语言中较常用的一种类型,它是以图形符号及图形符号在图中的相互关系表示控制关系的编程语言,是从继电器控制电路图演变而来的。

图5-21 电动机控制梯形图

根据输入/输出接线可设计出异步电动机点动运行的梯形图,如图5-21a所示。工作过程分析如下:当按下SB1时,输入继电器X0得电,其常开触头闭合,因为异步电动机未过热,热继电器常开触头不闭合,输入继电器X2不接通,其常闭触头保持闭合,则此时输出继电器Y0接通,进而接触器KM得电,其主触头接通电动机的电源,则电动机起动运行。当松开按钮SB1时,X0失电,其触头断开,Y0失电,接触头KM断电,电动机停止转动,即本梯形图可实现点动控制功能。

可编程序控制器的优点之一是不改变硬件接线的情况下,通过变更软件设计,可完成不同的控制的任务。图5-21b为电动机连续运行的梯形图,其工作过程分析如下:

当按SB1被按下时,X0接通,Y0置1,这时电动机连续运行。需要停车时,按下停车按钮SB2,串联于Y0线圈回路中的X1的常闭触头断开,Y0置1,电动机失电停车。

梯形图5-21b称为起-保-停电路。这个名称主要来源于图中的自锁触头Y0。并联在X0常开触头上的Y0常开触头的作用是,当钮SB1松开,输入继电器X0断开时,线圈Y0仍然能保持接通状态。工程中把这个触头叫做“自锁触头”。起-保-停电路是梯形图中最典型的单元,它包含了梯形图程序的全部要素:

①事件。每一个梯形图支路都针对一个事件。事件输出线圈(或功能框)表示,本例中为Y0。

②事件发生的条件。梯形图支路中除了线圈外还有触头的组合,使线圈置1的条件既是事件发生的条件,本例中为起动按钮X0置1。

③事件得以延续的条件。触头组合中使线圈置1得以持久的条件,本例中为与X0并联的Y0自锁触头。

④使事件终止的条件。触头组合中使线圈置1中断的条件。本例中为X1的常闭触头断开。

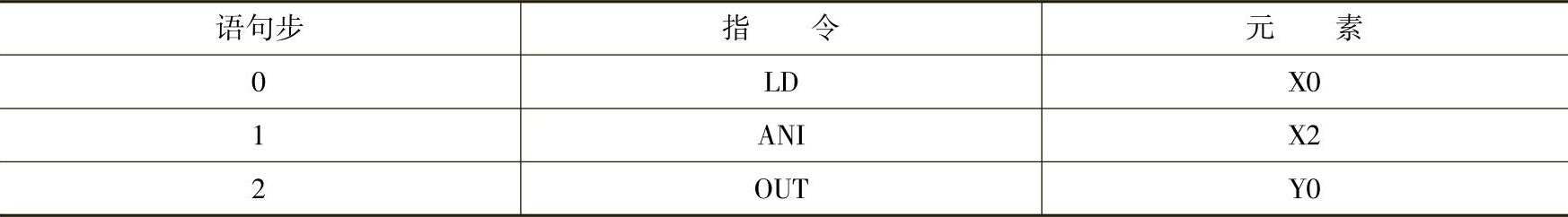

(3)语句表 点动控制即图5-21a所使用到的基本指令有:从母线取用常开触头指令LD;常闭触头的串联指令ANI;输出继电器的线圈驱动指令OUT。而每条指令占用一个程序步,语句表见表5-1。

表5-1 语句表

连续运行控制即图5-21b所使用到的基本指令有:从母线取用常开触头指令LD;常开触头的并联指令OR;常闭触头的串联指令ANI;输出继电器的线圈驱动指令OUT。语句表见表5-2。

表5-2 语句表

3.PLC控制电动机点动、连续正转电路(四)

电动机点动、连续控制电路如图5-22所示。按下起动按钮SB1,接触器KM得电,电动机起动连续运行;按下停止按钮SB2,接触器KM断电,电动机停止运行。按下点动按钮SB3电动机点动运行。采用PLC的电动机的点动和连续控制的I/O地址分配如下:

X0:起动按钮;X1:停止按钮;X2:点动按钮;Y0:电动机接触器。

按照图5-22所示电路完成主电路和控制电路的接线,如图5-23所示。为了实现点动和连续运行的联锁控制,采用了一个中间继电器M0作为连续控制的记忆存储位,用M0的常开触头去接通Y0。要实现点动控制时,必须先断开M0,故将点动输入的常闭触头串联在M0的线圈电路中,梯形图如图5-24所示。控制系统调试步骤如下:

(1)输入程序

创建一个FX2N项目,工程名为“电动机点动和连续控制”。将图5-24所示的梯形图输入到项目中。

图5-22 电动机点动和连续控制电路

图5-23 电动机点动和连续控制I/O接线

图5-24 电动机点动和连续控制梯形图

(2)模拟调试

在正确连接好控制电路的情况下,进行PLC的模拟调试:按下起动按钮SB1,Y0亮,接触器KM得电;按下停止按钮SB2,Y0熄灭,接触器KM断电。按下点动按钮SB3,Y0亮,松开SB3,Y0熄灭。观察PLC的输出是否符合控制要求,否则,检查并修改程序,直至指示正确。

(3)负载调试

接入电动机主电路,进行系统的负载调试,观察接触器和电动机是否能够按控制要求动作,否则,检查电路或修改程序,直至满足控制要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。