一、概况

DBQ2000型塔式起重机是由原水利电力部郑州机械研究所设计,鞍山铁塔制造厂制造。

起重机的基本参数:

最大额定起重量 主钩80t

副钩20t

最大工作幅度 主钩46.4m

副钩52m

最大起升高度 主钩88m

副钩93m

二、外形尺寸及主要部件

(一)外形尺寸

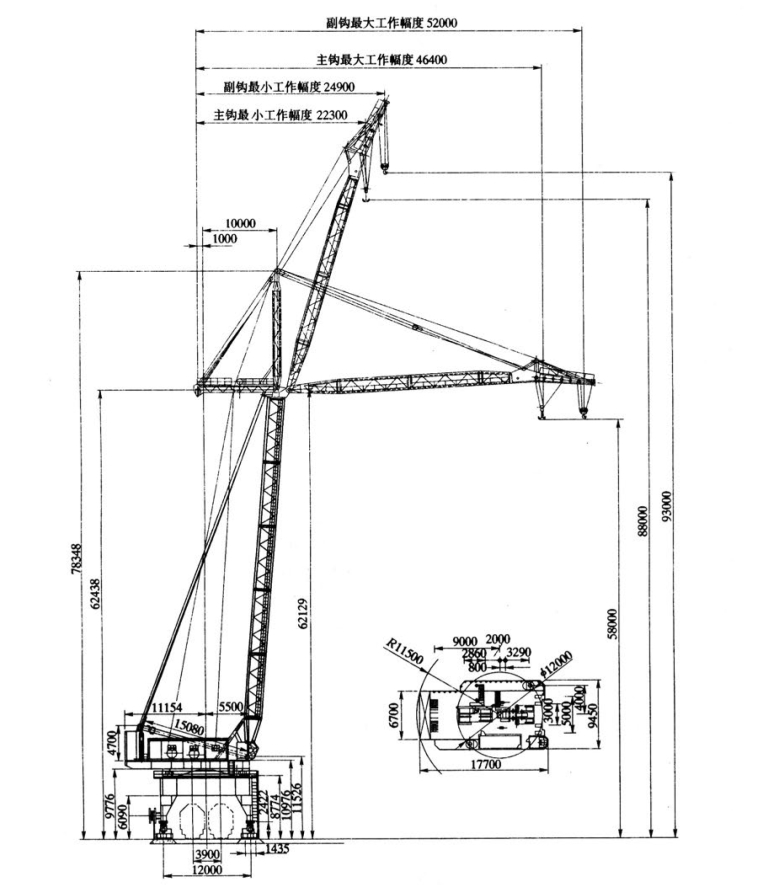

见图2-1-3-1。

(二)主要部件及技术性能

1.技术性能

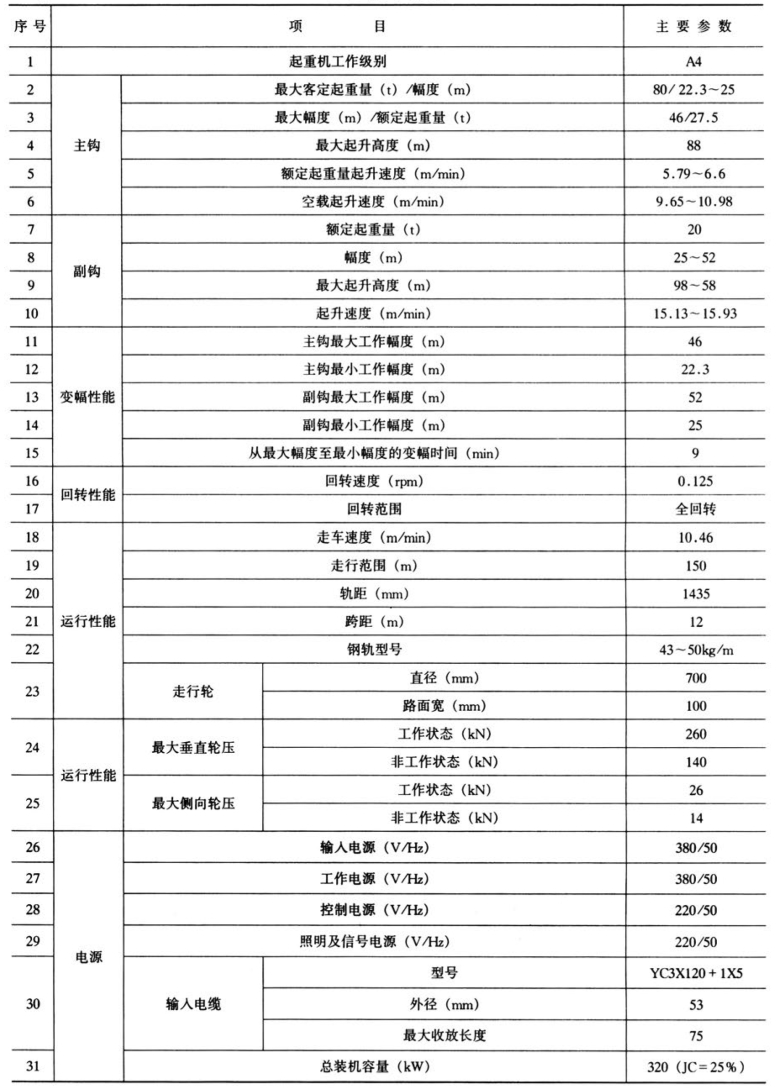

(1)主要技术性能,见表2-1-3-1。

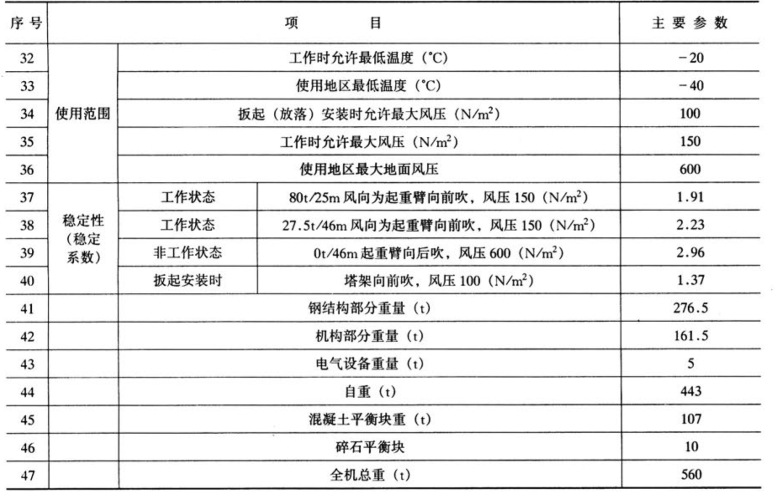

(2)起重量和起升高度曲线,见图2-1-3-2。

(3)主要特点。

1)本起重机安装时采用扳起的自立方式,安装时结构件的最高点不超过27m,无需大型起重设备及高空安装。以加快安装速度。

2)本起重机结构部分,如臂架、塔架、立杆、平杆等上部结构均设计成处于主要受力为受压状态,且均采用管子型桁架结构。风载荷较小,自重较轻,支承部分均为销轴联结,拆装、运输均较方便。

3)为了便于运输及加快安装速度,门架、机台、扳起架均采用大件拼装的方式进行安装,拼节节点力求减少,各拆件间的拼接螺栓采用高强度螺栓,拼装时无需进行绞孔工序。

图2-1-3-1 DBQ2000型塔式起重机(单位:mm)

表2-1-3-1 主要技术性能

续表

图2-1-3-2 起重量和起升高度曲线

4)本起重机扳起安装时,采用扳起绞车与主钩绞车合用一套驱动机构,减少总的电机容量,扳起完毕后用切换的方式,转至主钩绞车使用,主钩绞车在空载时能快速升降,提高起重机工作效率。

5)主钩在进行机电设备及建筑物的起重安装就位时,采用点动方式,而副钩则采用电气能耗制动方式。

6)本起重机所有绞车均采用双制动器,以确保安全可靠。

7)主钩绞车安有力矩限制器,副钩安有超荷限制器等安全装置,采用联合操纵台操作,改善了司机工作条件。

8)传动用滑轮均为φ600,共两种:一种为焊接的安有滚动轴承;另一种为铸钢的安有滑动轴承,因规格少,而给维修、管理带来方便。

9)回转支承采用带有平衡梁的多转轮台车,中心驱轴在非工作状态时设计成受拉状态,利用门架及走行机构重量,改善起重机在非工作状态时的稳定性。

10)走行机构,在顶起门架后,能原地转向,便于工地灵活迅速的使起重机转向运行。

11)遇有特大暴风时,可将整机放落,(塔架、立杆、平杆、臂架一起放落)以利安全。但放落时风力不能大于3~4级。

12)使用1435mm标准轨距,43~50kg/m重轨,普通道渣路基,便于施工管理。

2.主要部件

(1)总体布置。

本机机台以上各受力构件,主要受压杆件均为销轴绞结,受拉杆件由钢索担任,具有重量轻,受力合理,便于安装扳起自立等优点。

本机回转部分的支承,采用具有平衡梁的多转轮台车,能承受较大的垂直压力,而水平力及扳起安装时的向上拉力由中心枢轴承受。

本机不设机房,各绞车均有必要的防雨罩,但电气部分单独设有电气间。

本机平衡重均安于机台后部,主要为八块钢筋混凝土块叠成,每块重不小于13.4t,由制造厂供图,用户自行浇筑。浇筑时用振捣器捣实,使混凝土比重达2.4。

本机另有碎石平衡重10t,装于八块钢筋混凝土块底下,机台后梁空格内。

本机设有下列安全设施:

1)塔架顶部设有风速仪,可在操纵室内读知风速数值。当瞬时风速超过预先调好的数值(17m/s)时,自动发出警报信号,司机可及时停机,保证防风安全。

2)水平杆中部设有重量发送装置,臂架根部设有幅度发送装置,在操纵室内,读知主钩吊重量及相应工作幅度(此工作幅度未考虑起重机各受力杆件变形而引起幅度误差,因此与实际幅度有不同的误差),并且有力矩限制装置,防止起重机工作时主钩的超负荷,而副钩则仅有超载指示及保护,而无幅度指示。

3)主钩及副钩绞车上设有行程限位装置,自动限制最大起吊高度及最大放绳量。

4)变幅绞车上设有行程限位装置,自动限制最小幅度及最大放绳量,最大工作幅度及接近最小幅度时的特定位置则另有限位装置发出讯号。

5)扳起绞车上设有行程限位装置以限制最大及最小绕绳量,扳起安装或放倒塔架的位置分别由四个位置的限位开关控制,除最后一个位置为停车外,其余均为发信号。

6)走行机构设有两个终端限位开关,限制起重机走行范围,以免发生出轨及损坏拖曳电缆事故。

7)走行机构设有手动夹轨器,停机时可夹信轨道,防止大风将起重机吹走,夹轨器上设有限位开关,保证夹轨器未开启时走行机构不能启动,以防误操作。

8)回转驱动装置设有脚踏油压及手动制动器,工作时司机用脚踏油压机构控制回转部分制动,停机时司机应用手动制动器刹紧,以防回转电机损坏,手动制动装置上亦有限位开关,保证手动制动未松开时,回转电机不能启动。

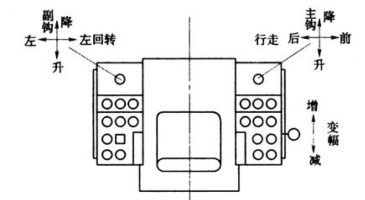

图2-1-3-3 联动操纵台示意图

9)本机采用TQK型联动操纵台,见图2-1-3-3,三个手柄操纵主钩及扳起(用转换开关切换)副钩、变幅、回转、走行等五个动作(其中,在使用主钩起重时,因有空载快速升降档,有专设切换开关切换,并有电气联锁,重载时不起作用),手柄操作具有模拟起重机实际动作特点,改善了操作条件,提高工作效率。

右手柄向后(主钩起升)或向前(主钩下降)控制主钩各降各有6个档位(当用切换开关使用空载快速升降时各有一个档位)。主钩带载动力下降时正常使用为4档,不允许使用5、6档(5、6档仅允许起动节换时用)。

右手柄向左或向右控制起重机走行各1个档位。

右侧手柄向前(落处增幅)或向后(起升、减幅)控制臂架俯仰各5个档位。

左手柄向后(副钩起升)或向前(副钩下降)控制副钩升降各5个档位,下降时1至3档为能耗制动档。

左手柄向左(左转)或向右(右转)控制起重机回转各5个档位。

(2)钢结构部分。本机钢结构分为11大部分。

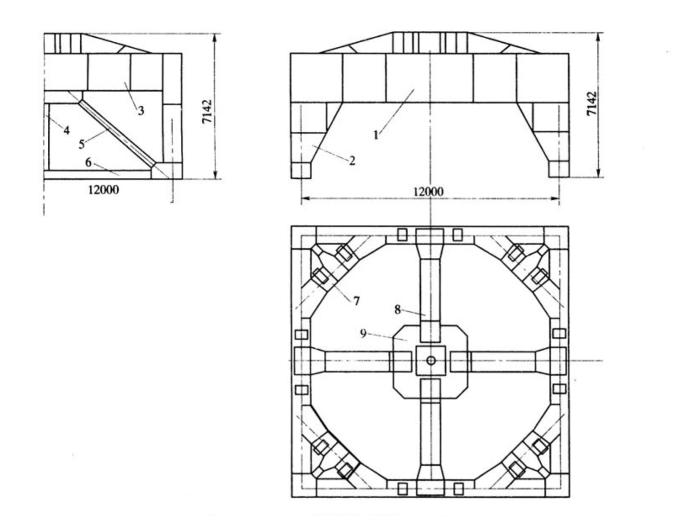

1)门架。见图2-1-3-4。门架为框架桁架结构,垂直轨道方向为Π型框架,平行轨道方向为桁架结构,门架下部空间可并列通过两列火车。

四根门腿为Ⅰ字形断面,自上而下逐渐缩小,下端与走行机构相连接,门腿间的桁架底梁上安有电缆绞盘。

门架上部形成方框,方框中部有十字形的悬梁,中间为中心架,上安有中心枢轴,其下安有中心导电装置。方框四角上拼有角梁形成八边形,其上座有回转支承装置。

门架上部方框与门架间桁架底梁间有竖杆及斜撑相连,竖杆的作用是为了行走机构需要在原地转向时供顶起门架之用,此时可将顶升器置于正对竖杆底部的底梁下。

整个门架主要受力Ⅰ字型断面的板梁及柱,均为钢板焊成,各拼拆件的采用M22高强度螺栓连接。

2)回转支承装置。回转支承装置为一Ⅰ字形圆环,上平面焊有厚40mm的16Mn钢板。作为回转台的轨道,轨道直径为12m。圆环内圈装有φ70mm的针销252个,形成模数M=46的回转驱动大齿圈。整个回转支承装置由六段拼合,相互用夹板及M24紧配螺栓连接。

3)机台。机台是起重机回转部分各结构及机电设备的安装基础。在运输时主要可分拆成五大件,左梁、右梁、尾总、左走台、右走台及若干小件。其中左梁、右梁、尾部为主要受力部分,在左梁右梁外挑出“牛腿”连接左、右走台,使机台总长达17.15m、宽9.45m,各件的拼装均采用高强螺栓与夹板连接。

左梁、右梁、尾部的主梁为钢板焊接的箱形结构。高达1.2m,间距5m,根据受力情况及机电设备结构件的位置,布置横梁5根,其中有3根为箱形梁,各箱形梁内均开有人孔以利拼装紧固螺栓时安装人员的出入。

图2-1-3-4 门架简图(单位:mm)

1—主梁;2—门腿;3—横梁;4—竖杆;5—斜撑;6—底梁;7—角梁;8—悬梁;9—中心梁

左梁右梁下平面安有四个支承与回转台车相连。上平面除安装主钩扳起绞车、副钩绞车、变幅绞车外,在前端有扳起架绞支座,塔架支承则焊于前横梁上。在中横梁的中部,与安于门架上的中心枢轴连接,此处也是动力电缆的通道,尾部的纵梁上安有安全拉杆与扳起架相连,横梁上安有扳起滑轮的支承,与后梁一起与左右主梁共同承担117t位混凝土平衡重的重量,10t碎石平衡重安放在后梁下部五格空间内,在尾部横梁之间还有一梁,除承受主钩扳起绞车外,还起联系二个下支承的作用。左、右走台除各安有一台回转驱动机构外,左走台尚安有主钩扳起绞车及变幅绞车的部分机架,而右走台尚安有操纵室、电气间、变幅绞车的部分机架,且为上下回转部分的主要通道,而在走台底下还安有电阻箱。

整个机台上除右走台等处铺菱形花纹钢板,其余均铺以钢板网。

4)操纵室。操纵室前方、二侧和顶部、底部均开设玻璃窗,视线广阔。操纵室用角钢及钢板作骨架,外蒙3mm钢板,内壁衬胶合板,中间夹层填玻璃纤维以保暖隔热。

5)电气间。电气室由十块墙板和二块房盖板组成,均用型钢为骨架,外蒙以2mm薄铁板组成,房盖上内衬以胶合板(或木梢板)。中间夹层填以玻璃纤维,做成隔热顶棚,墙板上除二块尺寸较小者外,均开有标准的钢门、窗。电气间全部用M16螺栓拼装成整体。

6)塔身。塔身总高15.606m,共分七段,除顶部(塔身头部)及底部(塔身底部)外,断面为2000mm×2400mm矩形管子桁架结构,均采用φ219×22无缝钢管为主弦杆,用φ89×6作腹杆承受扭力,各段间用圆柱销连接成一整体,以利拆卸及运输。

塔身头部为A3型钢及钢板焊成的框架结构,设有三个绞支座及一缓冲支座,中间支座为连接立杆及水平杆用,前支座及缓冲支座为连接臂架及臂架后倾时作保险杆的支承,后支座通过二对滑轮张紧拉索钢绳之用。

塔身根部为上大下小的钢管桁结构,下部用钢板加强为整个塔身的支承销轴,一侧还有塔身保险架,支承于机台上,以防起重机突然脱钩时塔身向后倾翻。

塔身内部设有爬梯及休息平台,供检修人员自机台直通塔身顶部,并作为安装控制管线的支架。

7)扳起架。扳起架为钢板焊接的刚架结构,由左右二直杆及上部横杆、中部横杆四部件,采用高强度螺栓连成整体。

左右二直杆为400×500箱形断面结构,中间横梁为400×500Ⅰ字形断面焊结构,上部横杆为1600×1023口型断面焊结构。

扳起架支承中心与塔身同轴线,安有销轴及固结滑轮左右各一对(与水平杆系拉索用),上部队拉杆断面中心处上部安有固结滑轮一对及钢绳卡套一个,左右各一套(与塔架头部系拉索用),下部安有倍率为20的扳起动滑轮组,左右各一套。

扳起架总长达15.88m,宽5.422m,高1.482m。(https://www.xing528.com)

8)臂架。臂架为轴向受压的空间管子桁架结构,共分五段,由φ65销轴连接成整体,总长42.195m,其中一、二、三、四段均为无缝钢φ140×16为主弦杆,φ89×6为腹杆,组成桁架结构,五段因为主钩、副钩及变幅拉索滑轮轴的安装处,因此用钢板予以加强,一段根部安有青铜轴承(ZQAL9-4)与塔架顶部相连,为了防止起重臂突然向后倾覆还设有保险杆。

臂架断面尺寸为1600mm×1600mm,断面形心的偏心距离为300mm,在臂架内敷设有钢板网组成的走道,供检修五段处端部各定滑轮组之用。

9)水平杆。水平杆为矩形断面600mm×2400mm,以无缝钢管φ108×14为主弦杆,φ89×6为腹杆组成的空间杆系桁架结构,总长11.43m。其前端为φ160销轴孔与立杆同轴连于塔架顶部的支承座上,后端为12个拉索钢绳用张紧滑轮共分二组:一组位于水平杆的上平面;一组位于下平面。前端与后端二部分均用A3钢板焊接加强成。水平杆中部安有变幅中间滑轮一对,及副钩绞车重量发送装置一套,主钩绞车重量发送装置二套,为了便于检查及维护滑轮组钢索固接端及重量发送装置,整个水平杆纵轴线上设置铺有钢板网的走台,为了保持水平杆的正常位置,在水平杆的上平面及下平面各安有安全定位装置。

10)立杆。立杆为矩形断面700mm×2400mm,以无缝钢管φ219×10为主弦杆,φ127×10、φ89×6为腹杆组成的空间桁架,上端部为钢板焊成的箱形结构,安有头部滑轮组。其中包括主钩副钩的导向定滑轮变幅定滑轮组,及拉索钢绳子用联紧滑轮二对,供拉索钢绳与水平杆相联。下端部为支承销孔,与水平杆同轴联于塔身顶部支承座内,为了保持与水平杆接近垂直状态,安有一对斜撑与水平杆的上平面的安全定位装置相连。

立杆一侧设有简易爬梯,供紧急检修时用。

11)本机平衡重块共117t,压于机台尾部,共分八块,每块重不低于13.4t,为钢筋混凝土块,由制造厂供图,用户自行制作。混凝土比重不小于2.4,用户在浇筑时请用振捣器振实之,此外,还有10t碎石平衡重,安放于八块平衡重块下面后梁的五格空间内。

(3)机械部分。

机械部分主要包括走行机构、主钩及扳起绞车、副绞车、变幅绞车、回转驱动装置、中心枢轴、回转制动装置、中心导电装置、电缆绞盘及吊钩等,以完成起重机的各项工作。

1)走行机构。本机走行机构共四套,每套包括转向用支座、大平衡梁、小平衡梁,主动台车一台及从动台车二台,每台车均以球绞支座与大、小平衡梁连接。用以均衡各台车间之压力。

转向支座用M24的螺栓与门腿连接,在顶起门架后,可将整套走行机构原地转向。在需要更换车轮时,可在顶起平衡梁后,拆去球绞支座,拉出整个台车,拆换车轮。主动台车和从动台车的台车架均用钢板焊成,尺寸和构造相似,而主动台车上多一传动机构与夹轨器而已。

主动行走台车由功率为13.2kW15%JC的电动机,经JZQ400减速器,再经三级开式传动总速比为190.46,走行轮转速4.76r/min,从动台车除无传动机构外,其他构造基本上与主动台车相同。

台车轮二侧与台车架之间,各有调整垫片,空套在台车轴上,各支座与平衡梁二侧也有调整垫片,安装时调整各垫片厚度,以保证每组走行机构车轮的直线性,避免车轮在轨道上卡轨。

本机台车车轮用ZQ350CrMo制造,经热处理后,车轮踏面Rc28~85,车轮轴套用MO尼龙制造,以节约有色金属,且有耐磨、不易发生“咬合”,并能吸收冲击等优点。

每套走行机构的主动台车车架上装有一套夹轨器,夹钳的高度与角度不可调节。安装时找正位置。停机后,用手轮螺杆将夹轨器的夹钳合拢,不要求过分夹紧,靠钳口与钢轨表面间的摩擦力拉住台车,防止大风将起重机吹动滑行。工作前必须将夹钳松开,并需将夹钳翻起吊住,以免碰撞附近障碍物,钳口用65Mn制造,热处理后表面硬度达HRC58~60,钳口表面的尺寸形状按使用的钢轨型号设计(出厂供应为按43kg/m轨),如用其他型号钢轨时,必须更换相应的钳口,夹轨器支座的边缘还起着清扫轨面上障碍的作用。

本机走行机构共有四套制动器,分二组制动,每组两个制动器,间隔4s,以减少走行制动时的冲击。

本机走行机构还装有2套终点限位开关(装在主动台车的外侧),当起重机走行到达其行程范围的终点时,该限位开关与设置在轨道边上撞块相碰而自行停车。

2)回转台车。本机回转台车共四套,由支承座与机台主梁下的支承用M24螺栓连接,由支承座回转轮架(即平衡梁)、回转轮架(即回转台车架)及锥形转轮等组成,锥形转轮尺寸为φ600×120。锥度为5°44′,由ZG53GrMo制成,热处理后转轮踏面硬度HB大于600,每套回转台车共有四个转轮,转轮镶有铜轴瓦(ZQAL9-4)安于心轴上。

3)中心枢轴。中心枢轴为本机连接回转部分与门架的主要受力构件,也是回转部分的回转中心及电缆的通道。主要由心轴、大螺帽、推力轴承、碟形弹簧、青铜套、球形座及连接螺栓等组成,心轴为焊接件,主体为35钢与A3钢板焊成,焊缝均经过严格检查,心轴中部安有中心导电装置的连接管。

4)回转驱动机构。本机有二套回转驱动机构,构造完全相同,对称地分设在机台二侧左右走合上。

每套回转驱动机构由改装为立式的ZJR241-8电动机经过极限力矩联轴节、驱动三级齿轮立式减速箱,其输出轴端装有摆线齿轮与回转支承装置内圈的回转驱动大齿圈相啮合,使起重机回转部分进行回转。

极限力矩联轴节的作用为:

①当起重臂回转遇到障碍时,可借联轴节的打滑,以防发生事故。

②停机时,如风力过大,起重臂能因联轴节打滑而被风吹至与风向平行方向,减少迎风面积,保证起重机的整机稳定性。

③因操作不当而引起制动过猛时,联轴节打滑,可以减少冲击以保护减速箱。本机所用的极限力矩联轴节为半干式多片摩擦离合器,共有二个摩擦面,用6组螺旋弹簧压紧摩擦片,通过螺栓螺母调节压紧程度,从而控制摩擦力的大小,即可调节所能传递的最大力矩值,弹簧压缩不宜过松过紧,其压紧程度应定期检查(因弹簧经过一段时间压紧后,会产生永久变形,使压力减小),其方法为将各个弹簧拆下后测量其自由长度,然后装上旋紧螺母,使每个弹簧的压缩量不超过7.1~7.5mm之间。在起重机试运转时,还需要调整压缩量至小于7mm,使回转起制动时,极限联轴节有一段打滑的过程,以减少冲击振动,并使臂加能顺风自由回转。

立式减速箱内设有一台小润滑油泵HT01-3×5,由微形电机A1-5634T2直接驱动,在起重机旋转驱动装置工作时,即开启润滑油泵,以免减速器断油,引起事故。

立式减速箱的每个底脚螺栓下垫有调整垫片,共22块,安装时应根据摆线齿轮与回转啮合大齿圈的啮合位置要求调整垫片的厚度。

5)回转制动装置。回转制动装置采用脚踏液压制动系统,它包括脚踏操纵装置和常开式制动器二部分,制动器装于立式减速器上,脚踏操纵装置于操作室内地板上,直接由司机脚踏操作,工作时,踩下踏板,脚踏油泵内的压力油流向制动油缸,使闸瓦闭合,紧抱住制动轮,从而获取得制动力,脚踏松开后,借弹簧张力松闸、踏板的空行程终了时,限位开关动作,使回转电机先断电,避免误操作。停机时,应转动制动架上的制动手轮,使闸瓦闭合抱紧,刹住电动机,此时制动架上的限位开关断开回转电动机电路,回转电机不能启动,避免误操作事故,刹车轴漏损时,应及时检查补充,以保证有效制动。

6)副钩绞车。本机副钩绞车由JZR263-10电动机,经JZQ1000型减速器,经过齿形连接盘直接驱动卷筒,设2套YZ500/90型液压制动器。制动时,一套先拖闸,隔2s后第二套制动器再制动。

卷筒外径φ970mm,长1690mm,钢绳直径为φ30.5mm,一般情况保留死圈3圈,绳子头用一楔块紧卡在卷筒内壁的楔形槽内,卷筒用A3钢板卷成外圆不加工,采用多层绕,共2层。本机采用18×19~30.5的不扭转钢丝绳,总长410m。

副钩绞车上设有行程限位器,其中装有丝杆、螺母、限位开关,由卷筒轴通过链轮链条带动丝杆转动,卷筒收放钢丝绳时,螺母随之左右移动,当螺母上的撞块碰到限位开关时,自动切断电路,使卷筒停止转动,从而限制最低及最高起吊位置(调整最高起员位置应按最大工作幅度52m、吊钩高度58m为依据,在最小工作幅度时如需要起吊高度93m时,应临时断开限位开关)。

副钩绞车设有单一的机架,在厂内总装可整体吊运。

7)主钩及扳起绞车。本机主钩绞车及扳起绞车因不是同进工作的,并且为了减少电动机的数量,因而合用了一套传动装置,因此绞车由三部分组成:主钩卷筒部分、扳起卷筒部分、动力传动装置部分。三部分各有各自的机架,在安装时组装于机台上,使用时依靠移动变速箱输出轴上的小齿轮,将动力传递至需要工作的卷筒上。

动力传动装置由辅助电动机JQ276-6及同轴线安装的主电动机JZH273-10,通过改制的JZQ1000减速箱的加长了的输出轴上装有导键的小齿轮,当与主钩卷筒上的开式大齿轮咬合时,主钩卷筒即处于工作状态,而当小齿轮滑向另一端时,与扳起卷筒大齿轮相咬合的中间减速齿轮咬合时,扳起卷筒即处于工作状态。小齿轮的滑动是通过变速机构来进行的用手柄转动一螺杆拔叉来进行的。在扳起卷筒不再工作,而动力转到主钩卷筒时,扳起卷筒机架上具有一个扳起止动装置(带有螺栓调节装置的齿块),推入大齿轮与机架之间,以固定扳起卷筒,反之,当主钩卷筒不再工作,而动力转向扳起卷筒时,在主钩卷筒机安上具有起重止动装置(带有一个操纵螺杆的带齿拉杆)将大齿轮勾住以固定主钩卷筒。

为了保护传动机构,不致打坏齿轮造成机械事故,因此滑动小齿轮,扳起止动装置,起重止动装置,三者相对位置均借限位开关进行电气连锁,此外,为了移动小齿轮卸载而专设有松闸按钮(按钮动作时只松闸而电机不动作),与限位开关也有连锁关系。

为了安全可靠,主电动机双出轴上,安有二套YWZ600/100液压推杆制动器,制动时一套先抱闸,隔2s后第二套制动器再制动。

辅助电动机专供主钩绞车空载时主钩快速升降之用,与力矩限制器间有电气连锁,当主钩上有载荷时,辅助电机即启动不了。

主钩卷筒与扳起卷筒除长度不同外,其余均相同,直径均为φ1455mm、厚为36mm、16Mn钢板卷成,外圆不经加工。钢绳钢芯为7×37~155直径29.5mm,为多层绕5层,卷筒形式为带开式大齿轮的双联卷筒。二钢绳端部用斜楔紧卡在卷筒内部左右二端的楔形槽内,主钩卷筒的容绳槽长度为2×300mm,扳起卷筒为2×560mm。

每种卷筒的机架上均设有行程限制器,构造与副钩绞车相似,仅丝杆等长度不同。扳起卷筒的行程限制器用来控制最终扳起位置及保持卷筒上最小死圈数不小于3圈,而主钩卷筒的行程限制器为限制最低及最高起吊高度(调整最高起吊位置应按最大工作幅度46m,吊钩高度58m为依据,在最小工作幅度如需要起吊高度88m时,应临时断开限位开关)。

扳起卷简机架前部焊有挡板。与焊在机台上的挡板紧密靠紧以传递扳起时的水平力,使地脚螺栓免于受剪。

8)变幅绞车。本机有二套变幅绞车,分左右二绞车安装于机台前部,左右二绞车的构造完全相同,均有各自的机架,但其方位不同,二绞车合用一根钢绳为钢芯7×37~155、直径29.5mm、总长755m。

每套变幅绞车由JZR251-3电动机,经JZQ650型减速器,通过一对开式齿轮以驱动卷筒,电动机为双出轴,设置2套YWZ400/90型液压推杆制动器,制动时一套先抱闸,隔2s后第二套制动器再制动。为了确保起重机变幅时的安全,对第二套制动器经过改装,以重块来代替弹簧作为制动器的制动力。

卷筒外径φ980mm,长1153mm,钢绳用一斜楔紧卡在卷筒内壁的楔形档内,在卷筒上保留死圈不小于3圈,卷筒用16Mn钢板卷成,外圆不加工,采用多层绕共3层。

每套变幅绞车上设有行程限位器,构造与副钩绞车相似,仅丝杆等长度不同,用来限制最小工作幅度及最大放绳量(保持卷筒上的死圈不小于3圈)。

9)中心导电装置。安装于门架十字形悬梁下的中心处,具有中心导电装置,输入电压为380V,设有导电环19个,每环配一组电刷,电刷材料为紫铜T3制成,导电环则采用青铜ZQSn6-6-3制成,导电环与电刷上均有电缆接头。

各导电环通过3根套有绝缘管的螺杆,紧固于上下二转盘上,当机台转时靠连接管(内通过电缆)拨叉带动导电环转动,而各电刷由环外侧的四根套有绝缘管的螺杆固定于吊座上,而吊座则固结于门架十字形悬梁的下平面上,电刷触头始终压紧导电环环面,让电流通过,以满足全回转的需要,上转盘与上吊盘间有一圈钢球,以减少转动摩擦阻力。

中心导电装置加有防护罩和检修面,以起安全保护和维修之用。

10)电缆绞盘。本机电缆绞盘设有导电环三个,与绞盘装在两根空心轴上。随绞盘一起转动,通过电刷输入380V三相电源,空心轴上的法兰盘带有接头,供接地之用。

电缆绞盘由力矩电动机JLJ132-1.6/6经过一针轮减速器及一对链轮链条带动绞盘。力矩电动机的扭矩始终向着一个方向,与起重机走行机构走行方向无关,当起重机向电缆与地面固定点走行时,电缆有松弛趋势,此时力矩电动机的扭矩带动绞盘,将电缆绞入,当起重机背离电缆与地面固定点走行时,电缆自重拉力与力矩电动机扭矩将自动平衡,自重拉力大于扭矩时,能迫使绞盘反转,放出电缆,而扭矩大于拉力时,绞卷进电缆,使电缆始终保持一定松紧度,不致搞乱,引起事故。力矩电动机扭矩在安装试运转时调整(调整调压变压器的电压)。

力矩电动机轴出轴上有液压推杆制动器,走行停止时,即起制动作用,避免电缆松出,此制动器的动作时间应与走行机构的第二批制动器动作时间相同,并且制动器的弹簧应调松,以免电缆被突然受拉而成事故。

力矩电动机自身带有鼓风机强制冷却,应保证鼓风机正常运转,防止力矩电机过热烧坏。

电缆绞盘设有机架在厂内总装,运输时仅将电缆卷筒拆下,即可运输。

11)滑轮、钢绳、卡套、吊钩、滑轮组。

①滑轮、钢绳卡套。本机采用三种滑轮,其中两种为传动滑轮,直径均为φ600mm,结构形式与使用部位均不同。第一种为焊接结构的滑轮,其特点为自重较轻,每个滑轮装有滚珠轴承#228两个,用于主钩、副钩、变幅的φ30.5mm及29.5mm钢绳缠绕系统上;第二种为铸造滑轮,装有ZQAL9-4青铜的轴瓦,用于扳起的φ29.5mm钢绳的缠绕系统上,这两种传动滑轮,每个都安有两个压注油嘴,使用二硫化钼基脂进行润滑;第三种固结用滑轮为固结φ43.5毫米拉索钢绳之用。结构形式为铸造,直径为φ350mm配合钢绳卡套:固结φ43.5mm钢绳时每个绳端使用6个钢绳夹头。

②主钩吊钩与副钩吊钩。本机随机供应主钩及副钩各1套,主钩为80t,系用20钢板铆结构。副钩为20t,为20钢锻钩。

③立杆端部滑轮组。立杆端部滑轮组由14个焊接滑轮。分别穿在三根轴上,三根轴分别由滑轮架及连接架相连,位于立杆端部的轴最长,穿有5个滑轮,中间一个为副钩钢绳转向滑轮最边上的两个为主钩钢绳转向滑轮,余下二个为变幅钢绳转向滑轮,位于连接架上的轴最短上穿有一个滑轮,为变幅钢绳滑轮组的平衡滑轮,余下的一根轴位于滑轮架上穿有8个滑轮,中间两个为导向滑轮,其余均为变幅钢绳的定滑轮,所有滑轮在轴上均用间隔套定位,圆螺丝母压紧,且都安有挡绳装置。

④变幅中间滑轮组。变幅中间滑轮组为变幅钢索的动滑轮组。由互成垂直位置的长短二轴组成。短轴上安有两个焊接滑轮,安装短轴的固定扳用32个M22的高强度螺栓固定与连杆架上,连杆架与长轴相连接,长轴上安有焊接滑轮6个,固结滑轮2个与钢绳卡套2个,钢绳夹套位于连杆架内,固结滑轮与连杆架之间隔有一焊接滑轮,在安装时滑轮位置不允许错位,以免轴的受力状况超出允许值,固结滑轮与钢丝卡套固结两条φ43.5mm,左右为一条另一端固结于臂架端部的固结滑轮及钢绳子卡套上,组成左、右为三股拉索,此左右二钢索固结长度允差90mm,以保证滑轮正常工作。

⑤臂架头部滑轮组。

a.臂架头部导向滑轮组。臂架头部导向滑轮组位于臂架头部顶端,滑轮轴上安有三个焊接滑轮,中部的一个滑轮为副钩钢绳转向定滑轮,外侧边上的两个为主钩钢绳的滑轮,每个滑轮均设有挡绳装置。

b.臂架头部主钩定滑轮组。主钩定滑轮组由两套主钩定滑轮组成,两滑轮相距3000mm,其作用是为了改善钢绳的扭转情况,轴(Ⅰ)上安有两个焊接滑轮,位于两侧边上,起导向滑轮的作用,轴(Ⅱ)位于距臂底部销轴34.2m处,其上安有四个焊接滑轮,为了改善轴的受力情况,除两端有支承外,中间也有一个支承,为一、三支承的轴。

主钩定滑轮组的滑轮均设有挡绳装置。

c.臂架头部副钩定滑轮组。副钩定滑轮组由副钩定滑轮组及副钩定滑轮组组成。轴(Ⅰ)紧靠臂架端部与轴(Ⅱ)相距1.77m,二轴的中部各有焊接滑轮,除挡绳装置不同外,其余构造均相同。

⑥扳起用传动滑轮组。扳起用传动滑轮组共有三种形式,为扳起定滑轮组,位于机台尾部;扳起动滑轮组,位于扳起架上,及扳起导向滑轮组,均为左右对称布置,因此每种均为两套,所有滑轮均为铸造的带有青铜轴承,三种形式的扳起滑轮组,除导向滑组不但能围绕滑轮轴回转,并且还有作轴向左右移动外,其余二种滑轮组均设有挡绳装置。

⑦其他固结定滑轮组。本机所使用的固结定滑轮组是三种形式:a.为2个φ350滑轮组合的固结定滑轮组;b.两个φ350滑轮加一个钢绳卡具组合的固结滑轮组;c.一个φ350滑轮与一个钢绳卡套组合的固结滑轮组。其使用方式为:扳起架与水平杆的拉索钢绳、扳起架与水平杆的拉索钢绳、扳起架与塔架间的拉索钢绳子,水平杆与立杆间的拉索钢绳子的固结,均为设置a.及b.两套,均采用一条钢绳绕成左右各4股,在固结后使左右各4股钢索长度自行调整至张紧度相同的状态,然后在靠近固结滑轮处的钢索上卡上工厂特制的绳夹,固定钢索的位置。使左右钢绳不致在起重机工作时串动。

在变幅中部滑轮组与臂架头部的拉索钢绳固结时为采用c.左右各两套。

12)重量发送装置。本机的重量发送装置,装于水平杆中部,是一种荷重压力传感器信号装置,它依靠起重钢绳绕过导向滑轮时的垂直分力,对滑轮座上的压力传感器的受压作用,而发送出荷重大小的电压信号,在操作室的电子秤(用于副钩)或力矩限制器(用于主钩上可读知荷重大小数值)。

本机使用的重量发送装置共分A、B两种型式,A型数量为1套,装于水平杆中部中轴线上,配有压力传感器BHR-4/3000一个,配合电子秤,用于副钩的超载保护,B型数量为2套,装于水平杆中部左右两侧,每套配有压力传感器BHR-4/1000两个,配合力矩限制器,用于主钩超载保护。

13)幅度发送装置。幅度发送装置,安装于臂架支承座销轴轴线上,是一套增速齿轮箱,输入轴轴线上为一大齿轮,由一摇把固定在臂架上,臂架变幅时,摇把拨动大齿轮随着转动,带动安装于S—5自整角发送机轴上的小齿轮,自整角发送机发出旋转角度的电信号至力矩限制器。

整个幅度发送装置,通过保护外壳固定于塔身头部,安装时为了输入轴与臂架销轴中心对准,使用安于两个轴之间的中心孔,以一颗钢球来对中,安装维修时请注意勿使失落。

14)力矩限制器。本机力矩限制器,系由华东电子仪器厂DCZ-1/04型电子秤改装而成,重量显示部分与重量限制部分均采用原有电子秤的结构构造,所增加的为幅度与重量限制的联动部分,其构造为一个S—3自整角器接收装置,接到来自幅度发送装置的电信号,而开始转动,带动通过螺栓压紧的凸轮盘,而凸轮曲线是根据幅度、安全起重量而设计制造的,凸轮带动一齿条,使电子秤上重量限制部分相应转动,改变重量限制微动开关的动作位置,从而达到一定的幅度,有相应的安全起重量。

力矩限制器的幅度发送部分,由于臂架旋转角度而产生,因此,由于扳起架与水平杆之间,水平杆与立杆之间,以及变幅钢绳的弹性变形而引起的幅度向增大方向而产生的误差,均能自行调整而得到补偿。但是由于扳起架与塔身间钢绳弹性变形而引起的塔身顶部(臂架底部绞支承处)的幅度增大,力矩限制器本身不能自行调整,而只能采用预先将凸轮盘在压紧螺栓处的固定位置提前一个角度来扣除幅度误差的方法来保证不致超过允许的最大吨米数,如25.33m、80t。但是对于其他幅度时,因为不同的起重力矩造成的臂架底部铰支承处的幅度增大值不是一个常数,而造成力矩限制器上幅度指示值与实际幅度具有误差。因此,力矩限制器上幅度指示值是一个参考数字,操作时必须注意。

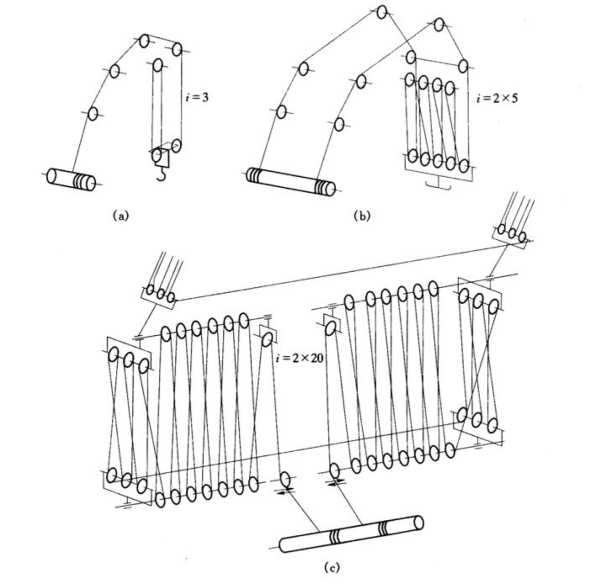

(三)钢丝绳规格及绕法

1.钢丝绳规格

见表2-1-3-2。

表2-1-3-2 钢丝绳规格

2.钢丝绳绕法

见图2-1-3-5。

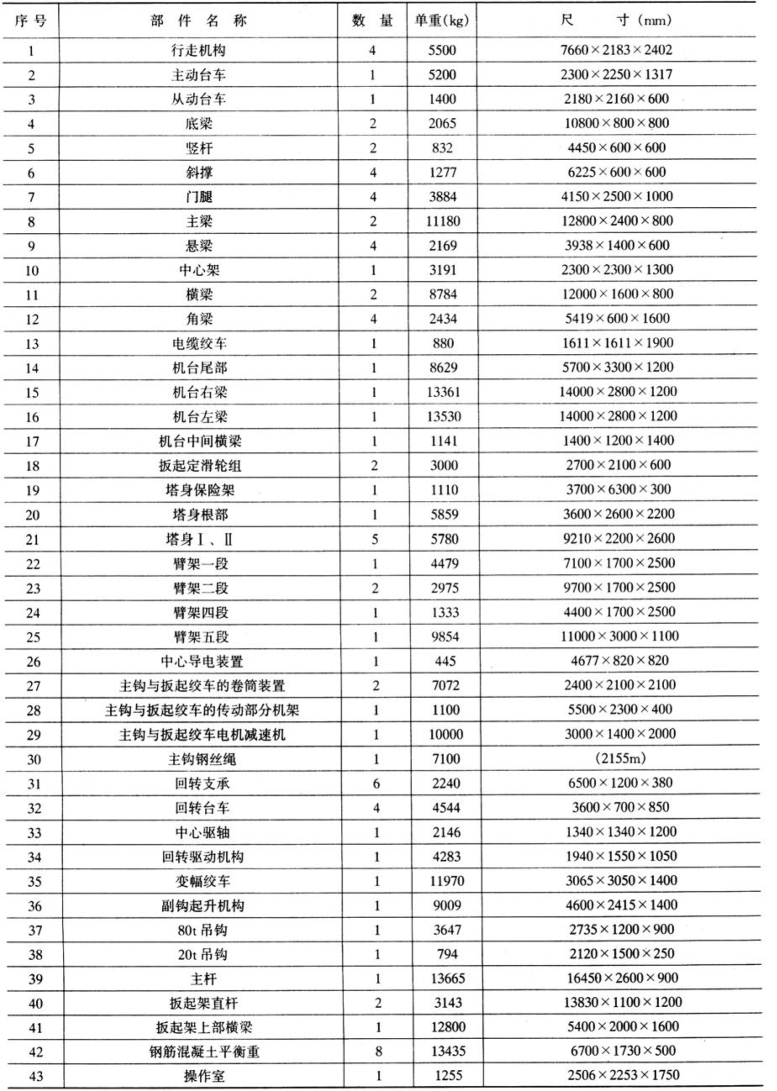

四、主要部件尺寸和重量

见表2-1-3-3。

图2-1-3-5 钢丝绳绕法

(a)副钩起重绳绕法;(b)主钩起重绳绕法;(c)扳起钢丝绳绕法

表2-1-3-3 主要部件尺寸和重量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。