前面主要研究了由传动轴系、联轴器等弹性设备以及负载转动惯量引起的机械系统谐振,并建立数学模型进行了不稳定性分析。出于机械谐振的成因比较复杂,同时受机械系统的固有特性以及负载情况的影响,解决此问题的方式一般被归纳为两种,即被动式抑振和主动式抑振。

1.被动式抑振

被动式抑振一般是通过改进机械结构以及调整电动机与负载之间转动惯量关系等被动方式来解决此问题的。根据参数KS、JM和JL,主要有两类方法,即增大电动机转动惯量JM/负载转动惯量JL的比值R和加强刚性传动KS。

(1)增大电动机转动惯量JM/负载转动惯量JL的比值R

增大电动机转动惯量负载转动惯量的比值是改善谐振问题最可靠的方法。因为负载与电动机的转动惯量的比值越小,柔性耦合对系统的影响就越小。这可以从式(7-55)中看出,当JM相对于JL很大时,等号右边最后一项近似为1,柔性耦合作用不存在。

理论上,增大R的最好方法是减小负载转动惯量。任何可以用来减小负载转动惯量的措施通常有助于克服谐振问题,但是大多数机械设计者出于非伺服原因(例如,价格、最大加速度、重量或结构应力等)而努力减小负载转动惯量,因此在机械结构已经设计好之后再来减小负载转动惯量就很难了。

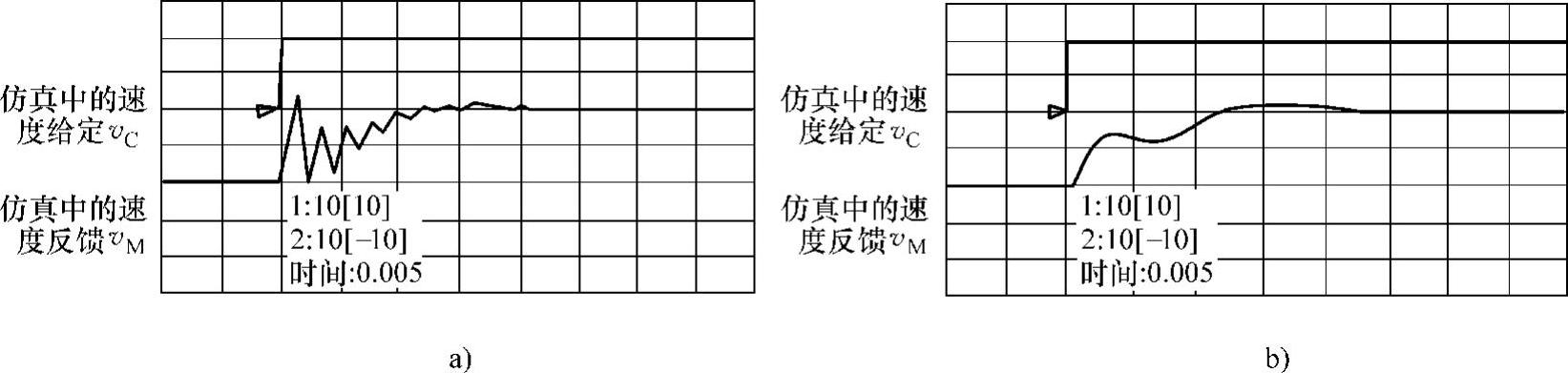

另一个备选方法自然是增大电动机转动惯量。增大电动机转动惯量通常会增大电动机和驱动器的价格,即便如此,还是常常采用这种技术,因为它非常有效,如图7-37所示。图中,由图a到图b,电动机转动惯量增大了6倍,仿真结果表明谐振明显得到改善。

图7-37 由仿真获得:增大电动机转动惯量改善谐振特性

下面举个实际伺服电动机选型情况的例子:通常选择中等转动惯量的电动机驱动重负载,特别是柔性机器,原因是中等转动惯量电动机把质量增加到轴上,因此它们的转动惯量要比小转动惯量电动机大好多倍,然而两者在磁学和电学方面却是类似的。

实际上,电动机转动惯量与负载转动惯量关系应该在减弱谐振的前提下进行匹配。大的电动机转动惯量缓和了谐振问题,但提高了价格;电动机/负载的转动惯量比越小,控制系统响应越快。通常,在典型的伺服应用中,对于响应快的系统要求负载匹配使用,转动惯量比通常为3~5,其他场合应用的转动惯量比会大些。

(2)加强刚性传动KS

加强刚性传动KS的目的是提高机构的谐振频率,把谐振频率移到它能带来损害的频率范围之外。加强刚性传动有如下一些常用方法:

①加宽传动带,采用加了筋的增强型传动带,或者用多条并行传动带;

②采用刚性变速箱;

③增大丝杠的直径,并采用滚珠螺母;

④缩短轴长,增大轴直径;

⑤增强机器的机架(防止电动机架与轴转矩相互作用过程中产生振荡);

⑥加大连接部件尺寸,等。

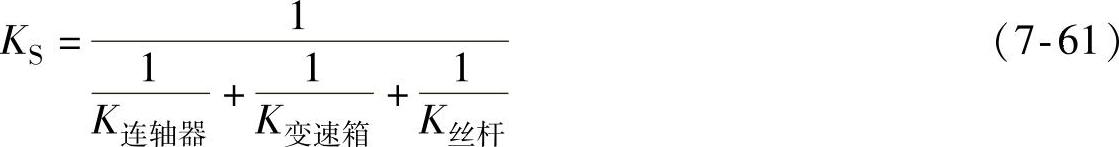

在提高传动刚性时,应从传动路径中最松弛的部件开始。因为传动部件相互连接,可以认为弹簧都是串联的,因此,机械传动系统的总弹性常数可以等效认为是单个弹簧常数的倒数之和的倒数,弹性常数的合并用下式表示:(https://www.xing528.com)

因此,单个松弛的部件能独自使总弹性常数KS显著减小。

遗憾的是,增大传动刚度并不是一种改善谐振的可靠措施。事实上,机械传动换成了刚性连接器(常常是较贵的),后果可能是使系统产生更多的谐振问题。这是因为,虽然增大刚性,共振频率变大,但是由于R的关系,它可能并没有消除第二、第三增益穿越频率或者其增益减小程度不够,因而在第三穿越频率处的问题依然存在。

因此,在机械结构设计之前,增大传动刚度以改善振动特性相关的问题是需要建模和测量机器的性能来解决的。负载转动惯量、电动机转动惯量和传动刚性等机械参数都可以准确建模,然后采用开环伯德图预测出来增大传动部件刚性的效果,从而指导机械工程师选择合适的传动部件。并且,同时要充分依赖于历史设计和反复的试凑。

2.主动式抑振

通过测量振动信号对系统以直接抑振控制为目的的方法即为主动式抑振。目前,主动式抑振方法主要包括三种:

①使用传感器直接测量电动机端和负载端的位置和速度信号,根据两端信号估算出机械谐振的状态,并进行抑制;

②使用传感器测量电动机端的位置以及速度信号,并用观测器估计负载转速等变量进行谐振抑制;

③仅使用一个传感器测量电动机端的位置以及速度信号,在常规的三闭环伺服控制系统中加入陷波滤波器或相位补偿器装置进行补偿,对机械振动形成抑制。

第1种方法需要额外测量负载侧位置,增加系统成本和复杂性,目前还没有实现常规应用;相反,第2种和第3种方法具有较高的常规应用性。

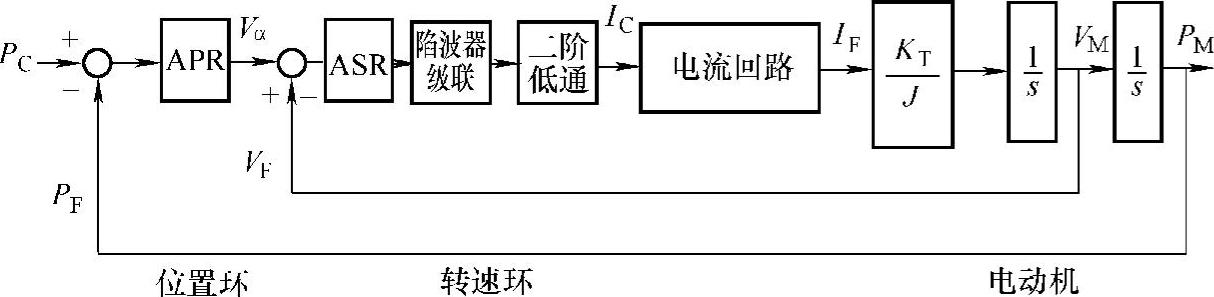

其中,第3种方法把滤波器放置在回路中,以补偿柔性负载所引起的增益变化,如图7-38所示。该滤波器最常放置的位置是电流回路之前。考虑到系统会存在不止一个振动频率点,通常要求几个陷波滤波器串联在一起,分别滤除各自的振动频率。回路中原来存在的低通滤波器(用于消除分辨率噪声)可以处理过振动频率点振动问题,因为低通滤波器的特性可以降低接近和高于振动频率处的增益,但是它的代价是要引入相位滞后。因此,这个位置的低通滤波器结构设计可以设计为二阶低通,因为它会比一阶低通相位滞后小些,或者进行相位滞后补偿。

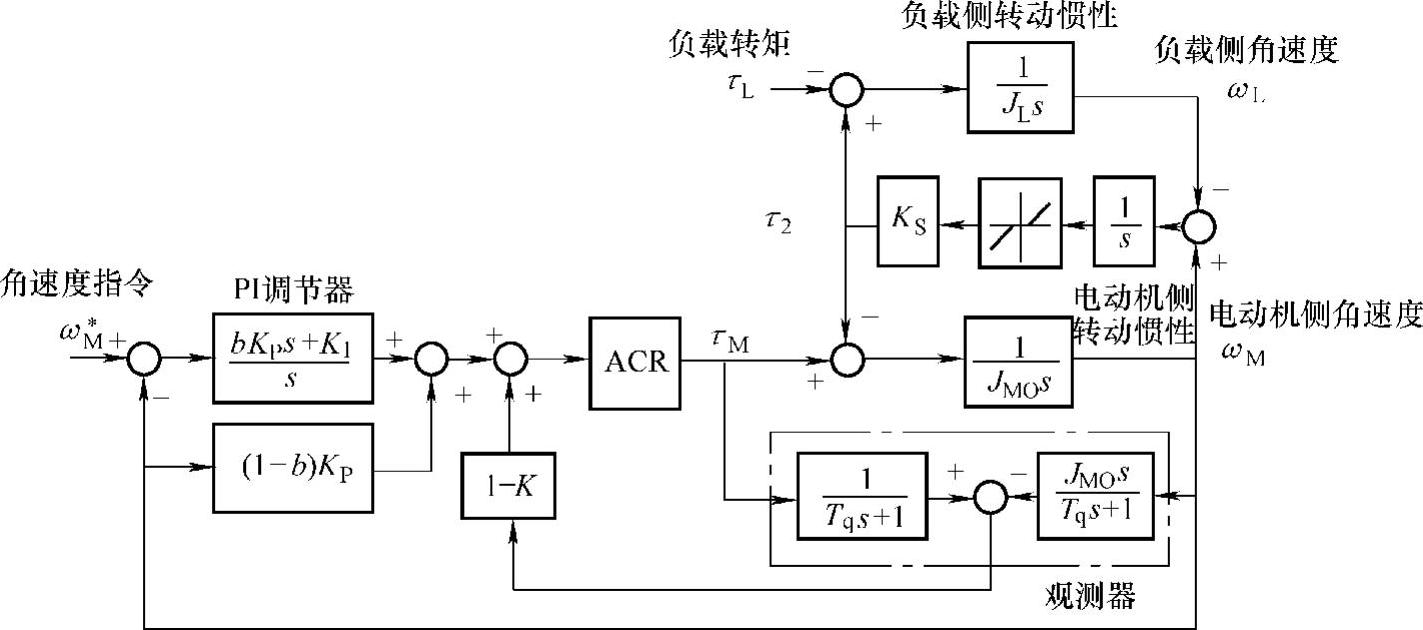

机械传动总会存在间隙,间隙引起了传动回程误差,当输入轴要求正反向转动运行时,将会出现一个死区,这就造成了即便电动机已经动了,而负载却完全未动的情况,这是一种非线性关系,这种非线性关系加剧了振动。为了减小振动,采用第2种主动式抑振方法是有效的。基于间隙的考虑,建立图7-39所示的负载振动框图。图中,间隙产生的非线性因素被考虑在内,即用死区模型等效间隙。死区描述函数使非线性因素线性化,描述函数增益取值范围为0~1,增益为1时,即假定不存在死区,输出等于输入。

图7-38 陷波滤波器级联与二阶低通滤波器抑制机械谐振模型框图

图7-39 基于扰动观测器的共振比控制框图

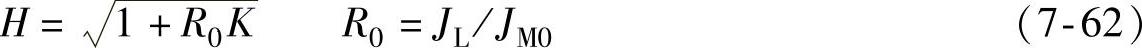

进一步研究得知,观测器用于振动抑制是有效的。图中,基于扰动观测器实现了共振比控制。用扰动观测器输出的观测转矩信号构成反馈环节,电动机转动惯量JM等效地变为1/K倍,使共振频率具有可操作性,这时的共振比H(共振频率与反共振频率之比)可用下式表示:

若取H=5,则可以实现基于PI调节器的稳定速度控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。