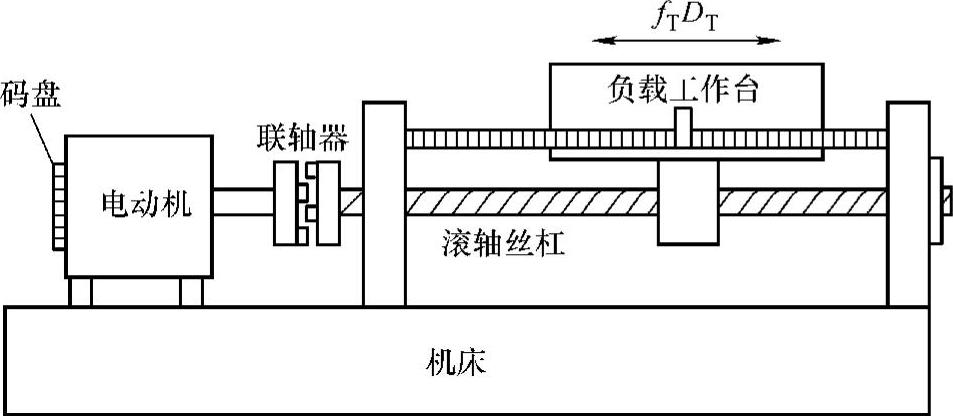

为了传递转矩和转速,在电动机和负载之间,存在着各式各样的机械传动机构。例如,在实际工业应用中,数控加工设备的机械结构如图7-31所示。图中,电动机通过伺服驱动器进行闭环控制,执行机构通过联轴器、传动轴以及滚轴丝杠等传动机构与电动机连接。

图7-31 数控加工设备机械结构

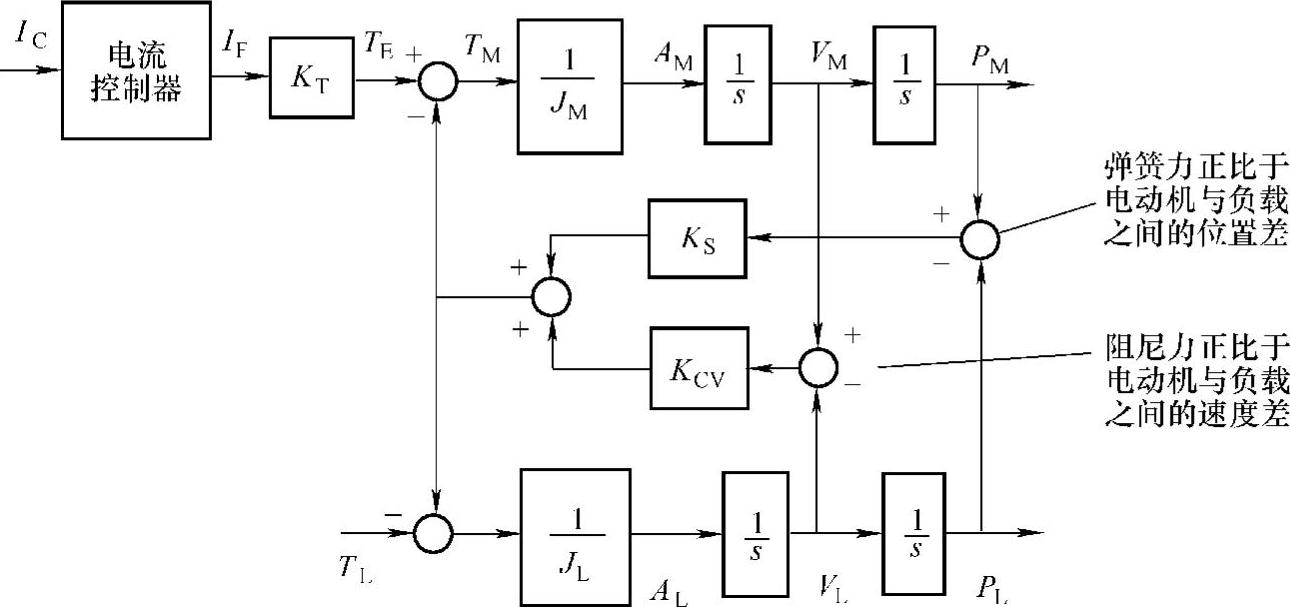

由于传动装置的刚度有限,机构中每个部件都有一定的柔性,换句话说,每个部件都可以看做是一个弹簧。由弹簧特性建立的电动机与负载模型就像图7-2b所示那样,它是一个二惯性系统的物理模型,弹性的存在将在系统中引入谐振点,引发机械谐振。一般情况下,振动负载模型的结构框图如图7-32所示。指令电流IC通过电流控制器产生反馈电流IF,然后与电动机转矩常数KT相乘产生电磁转矩TE。电磁转矩直接驱动电动机转动惯量JM,产生电动机加速度AM,加速度通过积分得到电动机速度VM,进而得到电动机位置PM。

图7-32 振动负载模型的结构框图

图中,一旦电动机轴开始转动,组合的传动机构柔性变形,即弹簧弹性收紧,对负载产生的转矩正比于电动机与负载位置之差,其值为弹簧转矩KS(PM-PL)。一方面,它将正向作用于负载,负载转矩TL对负载转动惯量JL驱动,产生负载加速度aL通过积分形成负载速度vL,再次积分后形成负载位置PL;另一方面,弹簧转矩反向作用于电动机,来减缓电动机的运转。

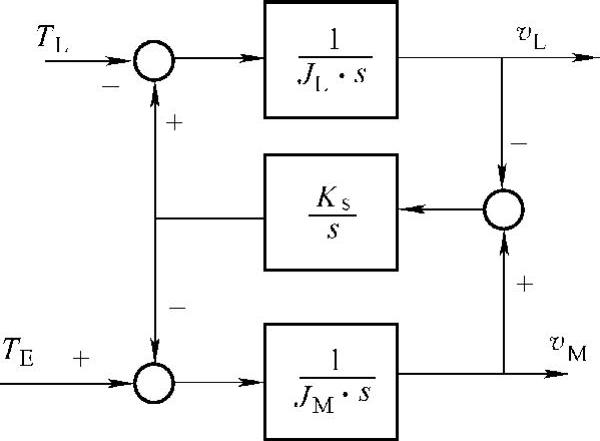

另外,图中还含有一个交叉耦合的黏性阻尼项Kcv,该项产生的转矩正比于电动机与负载之间的速度差。阻尼有利于稳定系统,很遗憾的是,常用的传动材料主要是钢,它几乎不提供机械阻尼。因而,系统中的阻尼系数很小,甚至可忽略,从而可以对系统模型进行简化,如图7-33所示。图中还忽略了静摩擦和干摩擦(Cou- lomb摩擦)带来的影响。

(https://www.xing528.com)

(https://www.xing528.com)

图7-33 简化的振动负载模型框图

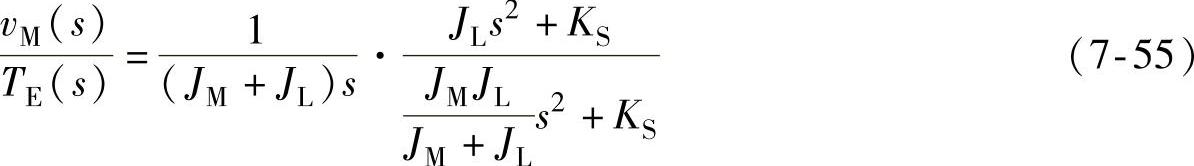

由图7-33所示的框图得到电磁转矩TE到电动机转速vM的传递函数:

式中给出了两个结果,等号右边第一项等效于非柔性电动机特性,即积分乘以电动机和负载转动惯量之和;第二项代表了柔性耦合的作用。该式即是系统振动的数学模型。

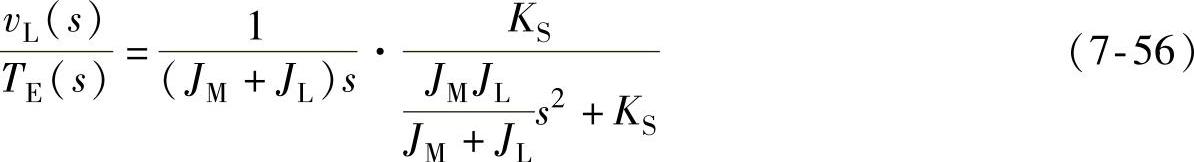

由图7-33也可以得到电磁转矩TE到负载速度vL的传递函数:

该式用来计算完全取决于负载反馈的伺服驱动系统的响应。它与式(7-55)是类似的,只是分子没有s2项。由于缺少s2项,式(7-56)在高频段多了180°的相位滞后,因此一个完全取决于负载反馈的系统通常很难控制。大多数高性能系统取决于电动机的反馈,即式(7-55),至少在高频段是这样的。当需要用负载来获得更高的准确度时,许多系统采用称为双回路控制的控制技术,这种技术采用两个反馈装置,一个安装在电动机上,另一个安装在负载上,如图7-29所示的那样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。