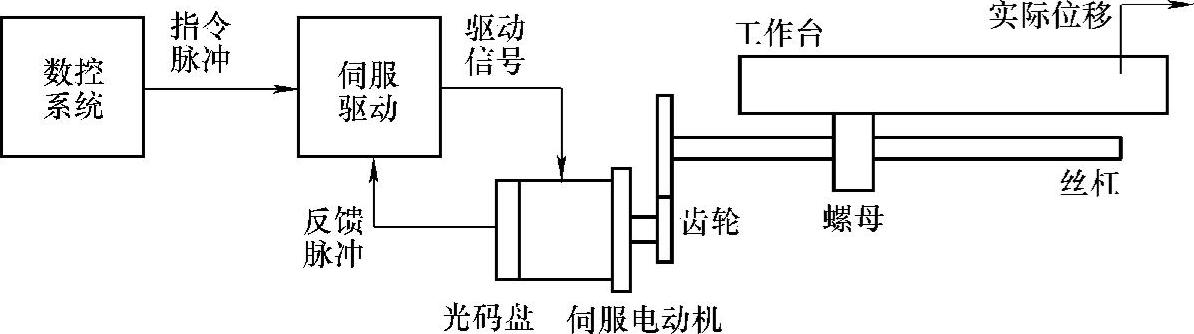

常规的数字式位置控制系统基本组成如图7-28所示。图中伺服驱动模块与伺服电动机等共同组成一个高准确度角度闭环伺服系统,其输入为数控系统给出的指令脉冲,输出为电动机转角。在以光电编码器为反馈环节所实现的闭环控制下,电动机轴的转角将严格地跟随指令值变化。通过齿轮副和丝杠副传动,电动机的角度位移被转换为所需的工作台直线位移。

图7-28 常规数字式位置控制系统的基本组成

由图可见,虽然以转角为输出的数字式伺服系统本身是一闭环系统,但从以机床工作台位移为最终被控量的角度看,由其构成的位置控制系统却是一个半闭环系统(或称为开环系统)。因此,其位置控制准确度不但与控制系统的性能有关,而且还在很大程度上取决于电动机的反馈装置。对于如齿轮组、传动带/滑轮组、丝杠等传动部件,需要乘以一个转换系数来进行计算位置。但是,不准确性会影响实际计算,传动部件中的误差使电动机反馈与负载位置之间的关系发生畸变,不论丝杠的螺纹还是齿轮的齿都不能准确配置。在要求更高准确度的应用中,将传感器直接放在负载上,以与电动机传感器协同工作,从而保证系统具有很高的动态、稳态精度。

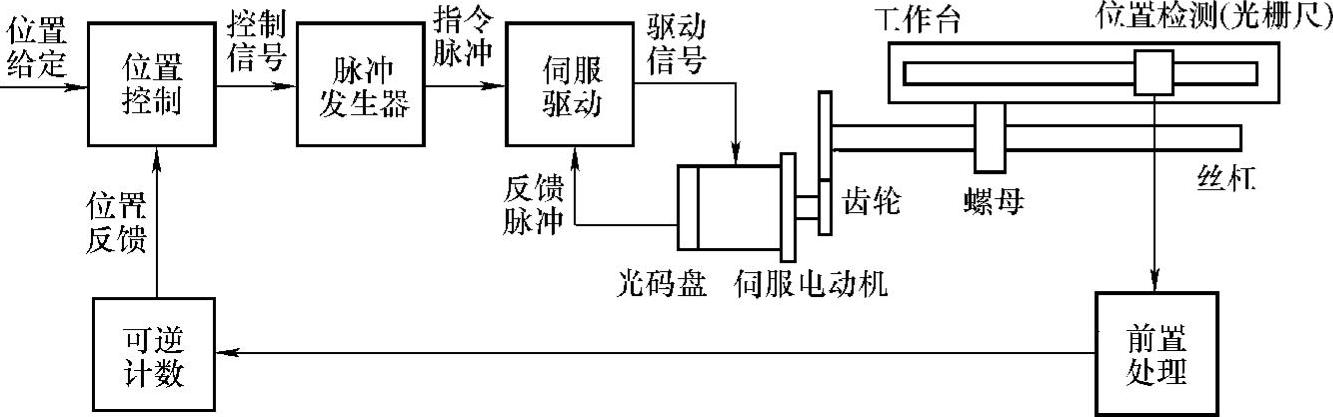

根据上述思路构成的数字化全闭环位置控制系统的基本组成如图7-29所示。图中,全闭环位置控制用到两个反馈装置,一个在电动机上,另一个在负载上。光电编码器响应快,容易构成高频段闭环回路。光栅尺直接测量负载位移,传动部件的不准确并不影响它的准确度。但是,由于负载是通过柔性传动与电动机相连接的,所以光栅尺不会立即对电动机位置的改变做出反应,电动机旋转与负载移动之间的时间滞后使得光栅尺回路响应太慢而不能构成快速闭环回路。于是,因为位置环中准确度非常重要,所以把光栅尺连接到位置环;而速度环关心的是速度,则把编码器连接到速度环。

(https://www.xing528.com)

(https://www.xing528.com)

图7-29 数字化全闭环位置控制系统的组成

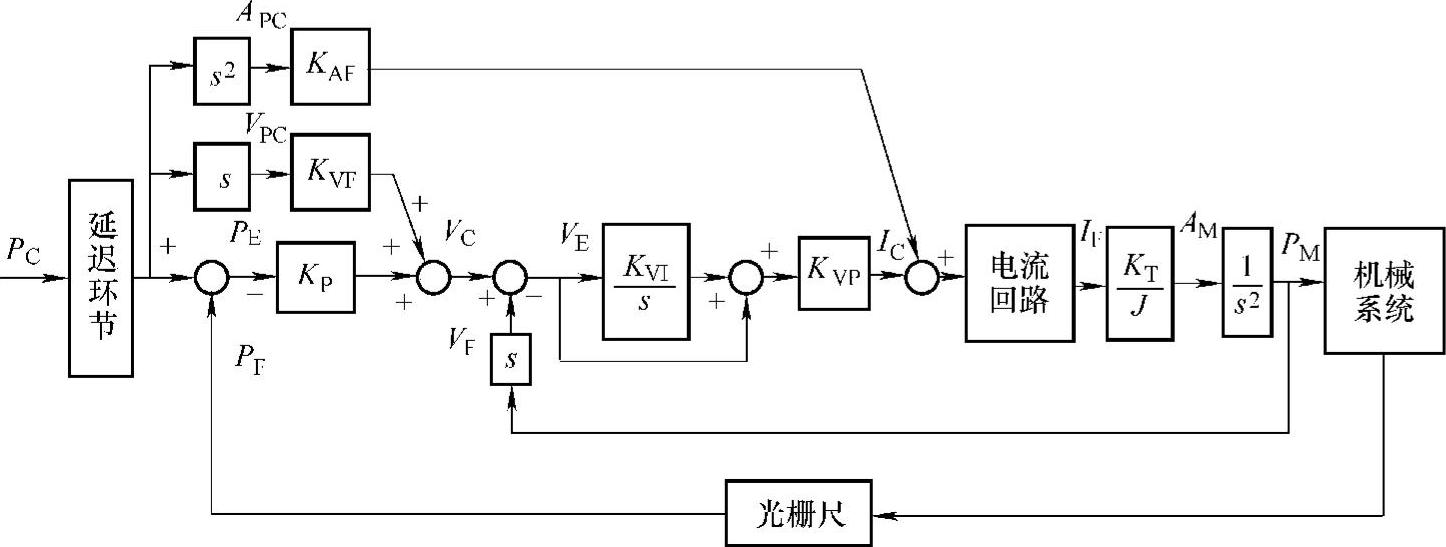

结合图7-27,对图7-29进行分析,得到基于P/PI位置控制结构的全闭环控制结构框图如图7-30所示。图中,根据实际机械系统的柔性程度,有时会考虑对位置反馈回路出现的延迟进行指令延迟补偿,从而在不改变位置环增益的前提下,能够获得较高的前馈增益。

图7-30 带有前馈的P/PI位置控制中的双环控制结构框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。