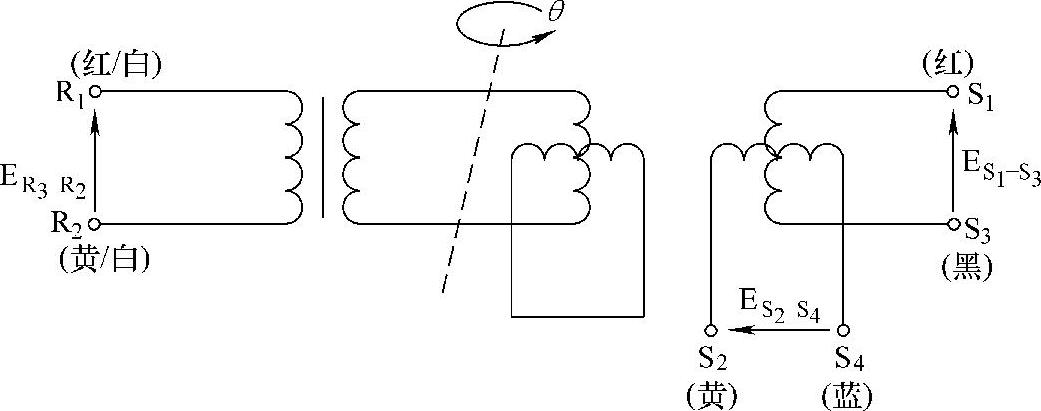

旋转变压器也常用于位置传感器,其结构如图6-17所示,它由定子铁心与绕组,转子铁心与绕组及转子输出变压器组成。定子铁心上的两相绕组S1-S3和S2-S4轴线在空间上正交,并且相差90°;转子铁心上绕有两相正交绕组,其中一相短接,为了把转子绕组的信号无接触地取出来,故把转子输出变压器的一次绕组接到转子绕组的输出端,这样就取代了传统的集电环和电刷。转子输出变压器二次绕组端为R1-R2。

图6-17 旋转变压器结构示意图

这种旋转变压器有两种结构:一种是两相励磁一相输出的结构,另一种是一相励磁两相输出的结构。前者结构是在定子绕组S1-S3和S2-S4分别施加励磁信号sinωt和cosωt,如果旋转变压器的转子位置由基准位置转过了θ角,则转子的输出为sinθ cosωt与cosθ sinωt相加的信号,这个信号也可以表示为sin(ωt+θ),与励磁信号相比,它只是滞后了相位角θ,设法将这个信号加以处理并提取出来,就可以得到旋转变压器的转子位置信息,也就是可以得到伺服电动机转子磁极位置信息。实际上,励磁信号与旋转变压器输出信号之间的相位差即需要求出的旋转位置,这种检测方式又称为相位检测方式。后者结构是在R1-R2端施加励磁信号sinωt,转子位置由基准位置转过了θ角,则在S1-S3和S2-S4分别输出sinθ sinωt和cosθsinωt两路信号,设法从这两路信号中除去励磁分量,就能得到sinθ和cosθ信号,最后求出旋转位置。这种检测方式称为跟踪方式。

无论采用哪种结构,励磁信号使用的频率ω一般在1~10kHz范围内,这个频率在旋转编码器的规格书中都有注明,使用的频率最好不要与注明的频率相差过大。励磁频率对旋转变压器处理电路的响应速度影响很大,如果采用旋转变压器作为伺服控制系统的速度传感器,那么R-D电路的响应速度必须在1kHz以上。因此,励磁频率正向较高频率方向发展。然而,在以前,励磁频率的主流是400Hz。

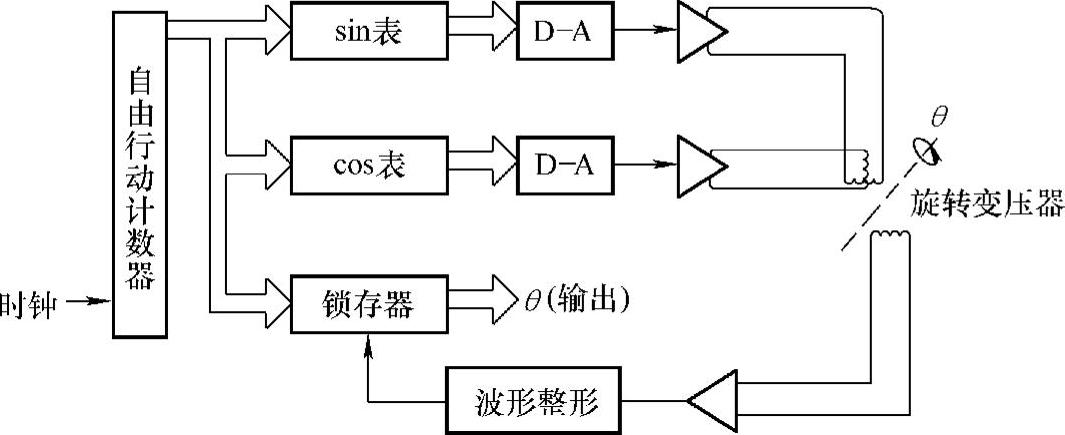

为了检测出旋转位置θ,对检测的信号进行电气处理的电路称为R-D变换器。由上述分析可知,R-D变换器在两种结构中是完全不同的。两相励磁一相输出型的R-D变换器的电路如图6-18所示。它的基本原理是先把旋转变压器的输出信号进行整形,再用这个信号把生成励磁信号的计数值锁存。这个电路中几乎没有模拟电路,用简单的数字电路就能够实现,正是因为这种R-D电路的结构简单,所以在对检测位置准确度要求不高的应用场合,常常采用这种方式。在两相励磁一相输出的场合,旋转变压器的输出很容易受到导线阻抗和绕组阻抗的影响。所以,旋转变压器与处理电路之间的连接电缆必须使用厂商指定的电缆,但即使使用专用的电缆,也不能避免因温度变化引起的检测角度的漂移。

图6-18 两相励磁一相输出型R-D变换电路

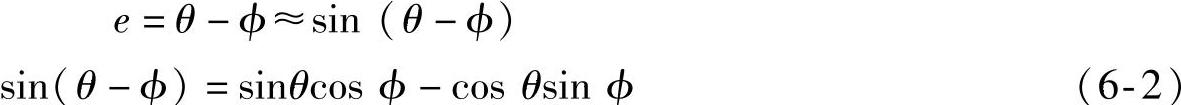

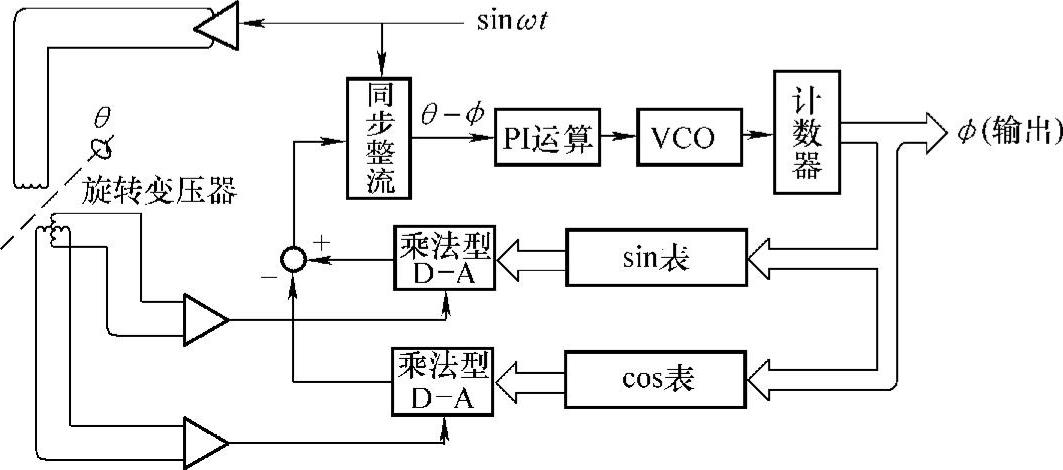

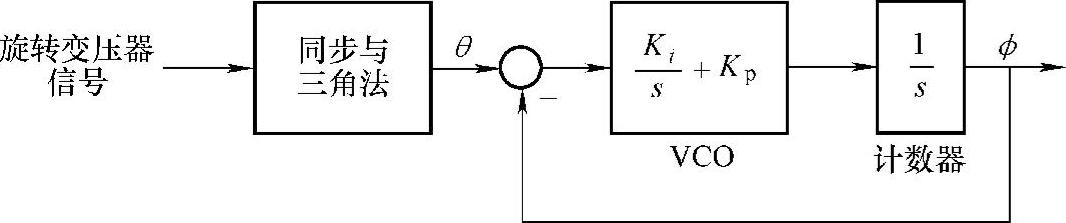

一相励磁两相输出型的R-D变换器是一种闭环系统,其电路如图6-19所示。这种电路的工作原理是使R-D变换器的输出ϕ与旋转位置θ的偏差为零。实验证明,在跟踪控制方式中,旋转变压器输出的相位误差随温度变化较小。假定R-D估计位置与旋转变压器的实际位置很接近,则偏差值e由下式近似:

图6-19 一相励磁两相输出型R-D变换电路

同步整流环节与励磁信号同步地切换极性,把输入信号变换成直流信号,通过这个电路能够去除励磁信号中的sinωt成分。压控振荡器(VCO)电路产生频率与输入信号成比例的脉冲,用计数器计数,得到R-D的输出ϕ,并被反馈到乘法型D-A转换器用来产生sinϕ和cosϕ。

由于这个电路是零跟随控制电路,利用提高VCO和乘法型D-A转换器的分辨率,可以非常容易地提高R-D变换器的分辨率。现在已开发出18位分辨率的R-D变换器。可以说,R-D变换器的准确度几乎由D-A转换器的准确度所决定。

为强调转换过程对伺服系统的影响,图6-19中R-D所表现的动态性能可以用图6-20准确表示。在图6-20中,VCO电路可以看作是PI补偿器,计数器表现的是积分功能,从旋转变压器送出的信号经过同步与三角法相结合,生成的信号表示旋转变压器的位置θ,该信号同R-D输出位置信号ϕ相比较产生偏差信号,偏差信号由PI补偿后,被送到积分器生成ϕ。(https://www.xing528.com)

图6-20 理想化的R-D传递函数结构

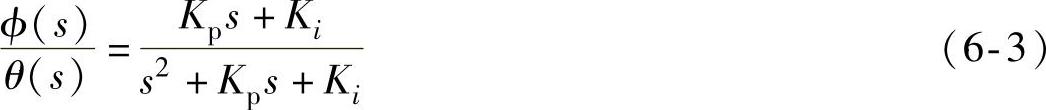

由图6-20可以获得R-D电路的传递函数。同步与三角函数并不明显影响动态特性,旋转变压器实际位置与R-D输出之间的关系为

式(6-3)与二阶低通滤波器类似。在低频段,分母中Kps+Ki占主导,式(6-3)可简化为1,因此转换器的影响在低频段并不明显。但是在高频段,s2项占主导,引起了衰减和相位滞后,需要设置PI补偿器。在正常情况下,将增益达到最大值,可以提高R-D的有效带宽,这就使相位滞后达到最小。由于稳定性裕度和噪声一起限制了带宽,因此典型的R-D的带宽约为300~600Hz。

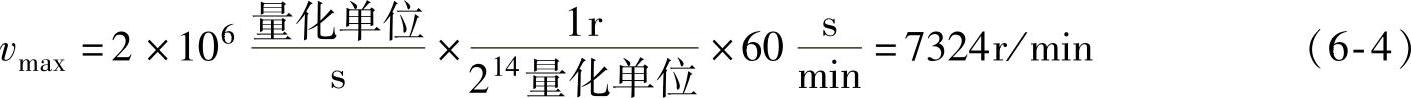

由VCO电路送出脉冲,必须对一个一个的脉冲进行计数才能获得位置信息,这种实现方式称为硬件R-D技术。由于计数脉冲的最高频率是有限的,一般为几兆赫,因此这个值限制了电动机在应用中的最高转速。例如,对于一个限于2MHz的R-D变换器和14位分辨率,其最高速度为

多数硬件R-D变换器可以设定为多个分辨率,典型的有10、12、14和16bit/r。如前面给出的例子,如果应用中要求转速高于7324r/min,那么需要将R-D的分辨率设定为低于14位,分辨率从14位降低到12位,按式(6-4)计算,将允许R-D工作在29296r/min。通常情况下,要保证R-D在满足所要求的最大应用速度前提下,分辨率应该达到最大。

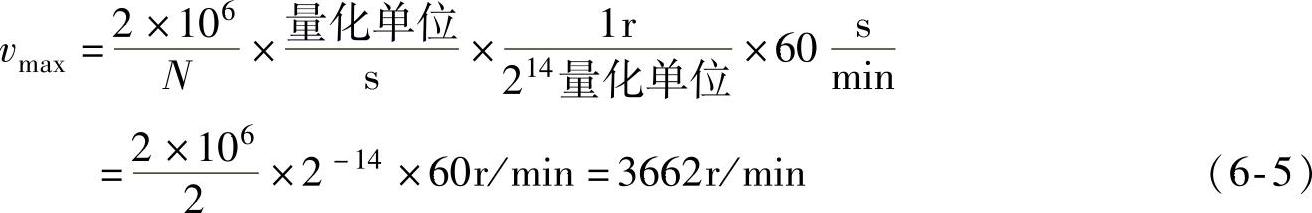

旋转变压器反馈信号通常含有比编码器信号更大的位置误差。一般情况下,旋转变压器的定子和转子通过在铁心上缠绕铜线而成,由于转子和定子几何上的小缺陷以及绕组位置的偏差使得批量生产的旋转变压器中通常会产生4~20min-1的偏差。特制旋转变压器虽然可以做得准确很多,但是通常价格比较昂贵。多速旋转变压器(有时候也称为多极旋转变压器)可以提高旋转变压器的准确度,它将绕组设计成每个机械分辨率可提供多种电气分辨率,即可以达到N倍分辨率,则最终产生的位置误差减小到其速度的1/N。以两速旋转变压器(N=2)为例,对于限于2MHz的R-D变换器和14位分辨率,其最高速度为

如果实际应用只需要3500r/min,那么可以用14位分辨率的两速旋转变压器,由于两速旋转变压器机械分辨率较式(6-4)提高了1倍,因而测量分辨率较式(6-4)有效地提高了1倍。但是如果系统最大速度是4000r/min,那么两速旋转变压器不能采用14位分辨率的R-D。硬件R-D分辨率必须降低到12位,R-D分辨率降低1/4,而机械分辨率加倍,最终测量分辨率较式(6-4)减半。如果有13位R-D可采用,那么可以用它来维持测量分辨率不变,然而硬件R-D一般只有10、12、14和16bit/r。

与硬件R-D相对应的是软件R-D,它具有多个优点。首先,它通过取代硬件R-D降低了价格,因为硬件R-D通常是驱动器控制部分惟一如此昂贵的部件;其次,软件R- D中的转换并不是逐个执行的,因此最大速度不像硬件R-D那样受计数频率的限制;第三,软件R-D可以变换带宽,而硬件R-D的带宽由于是通过几个有源部件来设定的,很难改变。对于现成的驱动器,几乎不可能提供这种灵活性,用户必须接受由驱动器生产厂商提供的R-D变换带宽。在设定R-D带宽时,生产厂商必须权衡许多应用的需要。带宽设定得太高,系统会产生过大的噪声,在电动机为零时,这种噪声最容易被观测到,其平均速度可能为零,但是小转矩波动可能导致了轴活动。若带宽设定得太低,则R-D相位滞后太大,因此限制了系统的带宽。

软件R-D允许用户根据应用来设置带宽。如果没有苛刻的快速响应要求,而是要求极低的噪声,则用户可以缩小带宽,甚至可缩小到100Hz或者200Hz,这样就大大消除了噪声。如果应用对噪声不敏感,而是要求高响应速率,那就要提高R-D的带宽。有的软件R-D的带宽配置为400Hz、800Hz和1200Hz。

硬件R-D把旋转变压器信号转换为位置信号,每次为一个量化单位,通常把它格式化为两通道编码器信号以串行口形式等效输出。由于软件R-D并不是一个接一个地转换信号,因此它们必须合成地产生编码器信号的等效输出。编码器信号等效输出的合成需要三个步骤:测量旋转变压器从前一个采样开始旋转的距离,把该距离转换成编码器的等效脉冲数,最后把脉冲序列输入到能以编码器格式传递脉冲的部件。由于输出频率可能很高,计数和转换到编码器格式的过程通常在可编程逻辑芯片中进行,例如现场可编程门阵列(FP-GA)或者复杂可编程逻辑器件(CPLD)。合成脉冲的生成有一个缺点,就是潜在的相位滞后。由于需要处理,编码器脉冲滞后于位置传感器近一个采样时间。如果速度环在系统中是闭环的,编码器脉冲由位置环所用,那就不必介意这个滞后。因为位置环运行在相对较低的带宽条件下,一个采样时间的滞后并不重要,特别是在采样率比较高的情况下更是如此。但是,如果系统是一个转矩控制器,并且速度环在运动控制器中通过采用编码器的等效输出构成闭环,那么在快速响应系统中几百微秒的滞后是不容忽视的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。