1.电动机正反转控制

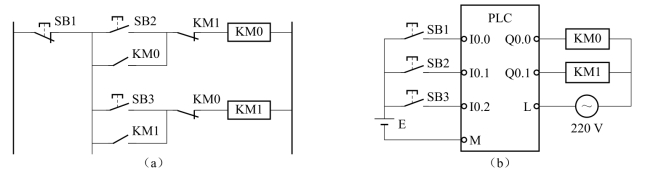

图5-102(a)是一个大家十分熟悉的电动机正、反转继电控制电路图。图中用KM0、KM1的辅助触点实现自锁、互锁。

1)确定I/O端子数

SB1、SB2、SB3这3个外部按钮是PLC的输入变量,需接在3个输入端子上,可分配为

I0.0、I0.1、I0.2;输出只有2个继电器KM0、KM1,均是PLC的输出端需控制的设备,要占用2个输出端子,可分配为Q0.0、Q0.1。故整个系统需要用5个I/O端子:3个输入端子,2个输出端子。

下面列出I/O分配表:

输入端子SB1:I0.0;SB2:I0.1;SB3:I0.2。

输出端子KM0:Q0.0;KM1:Q0.1。

用于自锁、互锁的那些触点,因为无须占用外部接线端子而是由内部“软开关”代替,故不占用I/O端子。

2)实际外部接线方法

图5-102(b)是PLC和外围设备的外部接线图。图中所表示的是I0.0、I0.1、I0.2共用一个“M”端,Q0.0、Q0.1共用一个“L”端,输入开关都并联在直流电源E上,输出映像寄存器并联在交流220 V电源上。直流电源由PLC供给,这时可直接将PLC电源端子接在开关上,而交流电源则是由外部电源供给。

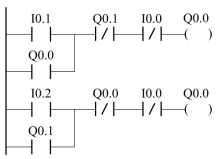

3)梯形图

与图5-102正反转控制继电器线路图对应的梯形图参见图5-103。

图5-102 正反转控制继电器线路图和I/O接线图

(a)继电器线路图;(b)I/O接线图

图5-103 梯形图

2.电动机 -△减压启动控制

-△减压启动控制

1)确定I/O端子数

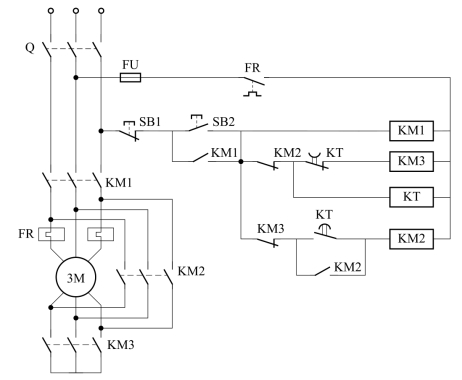

电动机 -△减压启动继电控制线路如图5-104所示。SB1和SB2外部按钮是PLC的输入变量,KM1、KM2、KM3是PLC的输出变量。下面列出I/O分配表:

-△减压启动继电控制线路如图5-104所示。SB1和SB2外部按钮是PLC的输入变量,KM1、KM2、KM3是PLC的输出变量。下面列出I/O分配表:

输入端子停止按钮SB1:I0.0;启动按钮SB2:I0.0。

输出端子KM1:Q0.1;KM2:Q0.2;KM3:Q0.3

图5-104 电动机 -△减压启动继电控制线路图

-△减压启动继电控制线路图

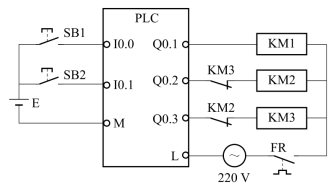

2)PLC与外部器件的接线

电动机 -△减压启动控制接线图如图5-105所示,图中电动机由接触器KM1、KM2、KM3控制,其中KM3将电动机定子绕组连接成星形,KM2将电动机定子绕组连接成三角形。KM2与KM3不能同时吸合,否则将产生电源短路。在程序设计过程中,应充分考虑由星形向三角形切换的时间,即由KM3完全断开(包括灭弧的时间)到KM2接通这段时间应互锁住,以防电源短路。

-△减压启动控制接线图如图5-105所示,图中电动机由接触器KM1、KM2、KM3控制,其中KM3将电动机定子绕组连接成星形,KM2将电动机定子绕组连接成三角形。KM2与KM3不能同时吸合,否则将产生电源短路。在程序设计过程中,应充分考虑由星形向三角形切换的时间,即由KM3完全断开(包括灭弧的时间)到KM2接通这段时间应互锁住,以防电源短路。

图5-105 电动机 -△减压启动控制接线图

-△减压启动控制接线图

3)梯形图程序

电动机 -△减压启动控制梯形图如图5-106所示。

-△减压启动控制梯形图如图5-106所示。

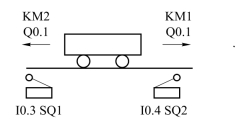

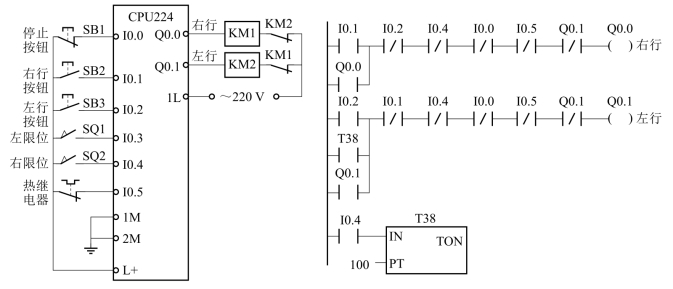

3.小车行程控制

经验设计法仅适用于控制方案简单、I/O端子数规模不大的系统。示例:如图5-107所示小车左行和右行控制,小车开始时停在左限位开关SQ1处。按下右行启动按钮SB2,小车右行,到限位开关SQ2处时停止运动,10 s后定时器T38的定时到,小车自动返回起始位置。设计小车左行和右行控制的梯形图。

小车的左行和右行控制的实质是电动机的正反转控制。因此可以在电动机正反转PLC控制设计的基础上,设计出满足要求的PLC的外部接线图和梯形图,如图5-108所示。

为了使小车向右的运动自动停止,将右限位开关对应的I0.4的常闭触点与控制右行的Q0.0串联。为了在右端使小车暂停10 s,用I0.4的常开触点来控制定时器T38。T38的定时时间到,则其常开触点闭合,给控制Q0.1的启-保-停控制电路(启动、保持、停止、控制电路)提供启动信号,使Q0.1通电,小车自动返回。小车离开SQ2所在的位置后,I0.4的常开触点断开,T38被复位。回到SQ1所在位置时,I0.3的常闭触点断开,使Q0.1断电,小车停在起始位置。

图5-106 电动机 -△减压启动控制梯形图

-△减压启动控制梯形图

图5-107 小车往复运动控制示意图

图5-108 PLC的外部接线图和梯形图

4.搬运机械手控制

PLC控制器可应用于各类顺序逻辑控制系统,下面介绍一些SIMATIC S7-200 PLC控制系统,让读者明白PLC控制系统的设计过程。通过机械手的PLC控制系统设计实例详细地说明SIMATIC S7-200 PLC控制系统设计的主要内容和步骤,从而反映PLC控制系统设计的全貌,以利于读者较全面地了解PLC控制系统设计的全过程。(https://www.xing528.com)

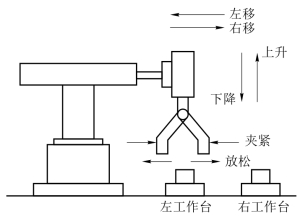

1)了解设备概况

机械手的结构和各部分动作的示意图如图5-109所示。机械手所有的动作均由液压驱动,上升与下降、左移与右移等动作均由双线圈双位电磁阀控制,即当下降电磁阀通电时,机械手下降;下降电磁阀断电时,机械手停止下降;只有当上升电磁阀通电时,机械手才上升。机械手的夹紧和放松用一个单线圈双位电磁阀来控制,线圈通电时夹紧,线圈断电时放松。

图5-109 机械手的结构和各部分动作的示意图

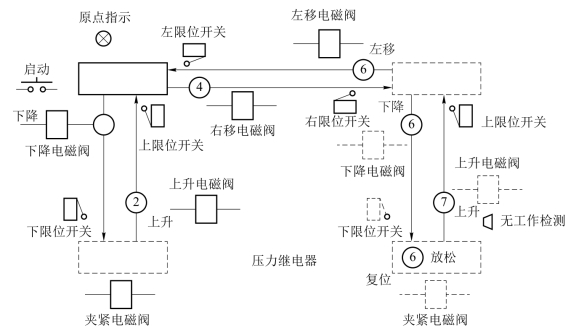

2)分析机械手工作的工艺过程

机械手的动作顺序和检测元件、执行元件的布置示意图如图5-110所示。机械手的初始位置停在原点,按下启动按钮后,机械手将依次完成下降-夹紧-上升-右移-再下降-放松-再上升-左移8个动作。机械手的下降、上升、右移、左移等动作的转换,是由相应的限位开关来控制的,而夹紧、放松动作的转换是由时间来控制的。

图5-110 机械手的动作顺序和检测元件、执行元件的布置图

为保证安全,机械手右移到位后,必须在右工作台上无工件时才能下降,若上一次搬到右工作台上工件尚未移走,机械手应自动暂时等待。为此设置了一个光电开关,以检测“无工件”信号。

3)控制要求

按不同的工作方式,搬运机械手的控制要求分为如下几个方面:动工作方式利用按钮对机械手每一动作单独进行控制。例如,按“下降”按钮,机械手下降,按“上升”按钮,机械手上升。用手动操作可以使机械手置于原点位(机械手在最左边和最上面,且夹紧装置松开),还便于维修时机械手的调整。

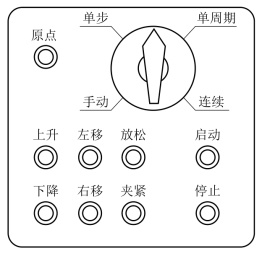

图5-111 操作台面板布置示意图

单步工作方式从原点开始,按照自动工作循环的工序,每按一下启动按钮,机械手完成一步的动作后自动停止。单周期工作方式为按下启动按钮,从原点开始,机械手按工序自动完成一个周期的动作,返回原点后停止。连续工作方式 按下启动按钮,机械手从原点开始按工序自动反复连续循环工作,直到按下停止按钮,机械手自动停机;或者将工作方式选择开关转换到“单周期”工作方式,此时机械手在完成最后一个周期的工作后,返回原点自动停机。根据以上控制要求,操作台面板布置示意图如图5-111所示。

4)输入信号

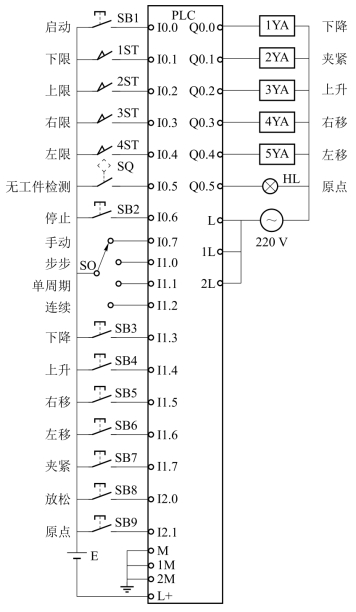

输入信号是将机械手的工作状态和操作的信息提供给PLC。PLC的输入信号共有18个输入信号点,需占用18个输入端子。具体分配如下:

位置检测信号有下限、上限、右限、左限共4个行程开关,需要4个输入端子;“无工件”检测信号采用光电开关作检测元件,需要1个输入端子;“工作方式”选择开关有手动、单步、单周期和连续4种工作方式,需要4个输入端子;手动操作时,需要有下降、上升、右移、左移、夹紧、放松、回原点7个按钮,需要7个输入端子;自动工作时,尚需启动按钮、停止按钮,需占2个输入端子。以上共需18个输入信号端子。

5)输出信号

PLC的输出信号用来控制机械手的下降、上升、右移、左移和夹紧5个电磁阀线圈,需要5个输出点;机械手从原点开始工作,需要有1个原点指示灯,要占用1个输出端子。所以,至少需要6个输出信号端子。如果功能上再无其他特殊要求,则有多种型号的PLC可选用,此处选用S7-200 CPU226。S7-200 CPU226共有输入24个端子,输出16个端子,采用继电器输出型。

6)分配PLC的I/O端子

根据对机械手的I/O信号的分析以及所选的外部输入设备的类型及PLC的机型,分配PLC的I/O端子接线如图5-112所示。

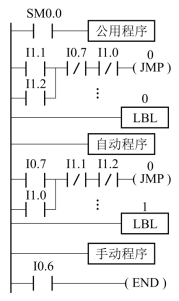

图5-112 PLC的I/O端子接线

为了便于编程,在设计软件时常将公用程序、手动程序和自动程序分别编出相对独立的程序段,再用条件跳转指令进行选择。搬运机械手的控制系统程序结构框图如图5-113所示。系统运行时首先执行公用程序,而后当选择手动工作方式(手动,单步)时,I0.7或者I1.0接通并跳至手动程序执行;当选择自动工作方式(单周期、连续)时,I0.7、I1.0断开,而I1.1或I1.2接通则跳至自动程序执行。由于工作方式选择转换开关采取了机械互锁,因而此程序中手动程序和自动程序可采用互锁,也可以不互锁。

图5-113 控制系统程序结构框图

7)公用程序设计

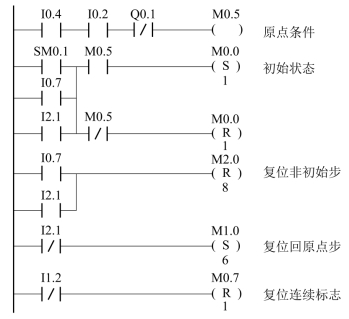

公用程序用于处理各种工作方式都要执行的任务,以及不同的工作方式之间相互切换的处理,公用程序如图5-114所示。

左限位开关I0.4、上限位开关I0.2的常开触点和表示机械手夹紧的O0.1的常闭触点的串联电路接通时,“原点条件”M0.5变为ON。当机械手处于原点状态(M0.5为ON),在开始执行用户程序(SM0.1为ON)、系统处于手动状态或自动回原点状态(I0.7或I2.1为ON)时,初始步对应的M0.0将被置位,为进入单步、单周期和连续工作方式做好准备。如果此时M0.5为OFF状态,M0.0将被复位,初始步为不活动步,按下启动按钮也不能进入步M2.0,系统不能在单步、单周期和连续工作方式下工作。

图5-114 公用程序

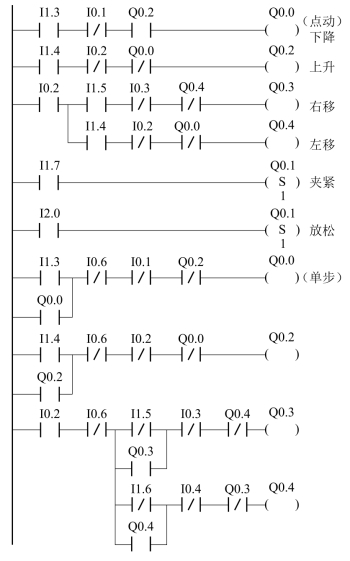

8)手动程序

手动操作不需要按工序顺序动作,所以可按普通继电器程序来设计。手动操作的梯形图如图5-115所示。手动按钮I0.7、I1.3~I2.1分别控制下降、上升、右移、左移、夹紧、放松和回原点各个动作。为了保证系统的安全运行设置了一些必要的连锁。其中在左、右移动的梯形图中加入了I0.2作为上限连锁,因为机械手只有处于上限位置时,才允许左右移动。

由于夹紧、放松、动作是用单线圈双位电磁阀控制,故在梯形图中用置位、复位指令,使之有保持功能。

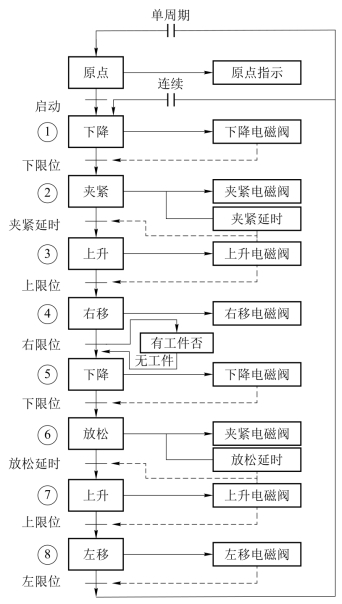

9)自动操作流程图

由于自动操作的动作较复杂,可先画自动操作流程图,如图5-116所示,用于表明动作的顺序和转换条件,然后再根据所采用的控制方法设计程序。矩形框表示“工步”,相邻两工步用有向线段连接,表明转换的方向。小横线表示转换的条件。若转换条件得到满足则程序从上一工步转到下一工步。

图5-115 手动操作的梯形图

图5-116 自动操作流程图

10)自动程序设计

根据自动操作流程图就可以画出自动控制程序的梯形图,如图5-117所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。