为了提高生产效率或满足生产工艺的要求,许多生产机械在工作过程中都需要调速。例如车床切削工件时,精加工用高转速,粗加工用低转速;轧钢机在轧制不同品种和不同厚度的钢材时,也必须有不同的工作速度。

电力拖动系统的调速可以采用机械调速、电气调速或二者配合起来调速。通过改变传动机构速比进行调速的方法称为机械调速;通过改变电动机参数进行调速的方法称为电气调速。本节只介绍他励直流电动机的电气调速。

根据他励直流电动机的转速公式

可知当电枢电流Ia不变时(即在一定的负载下),只要改变电枢电压U、电枢回路串联电阻Rs及励磁磁通Φ中三者之中的任意一个量,就可改变转速n。因此,他励直流电动机具有三种调速方法:调压调速、电枢串联电阻调速和调磁调速。

为了评价各种调速方法的优缺点,对调速方法提出了一定的技术经济指标,称为调速指标。下面先对调速指标作一介绍,然后再讨论他励电动机的三种调速方法及其与负载类型的配合问题。

1.调速指标的评价

评价调速性能好坏的指标有以下四个方面。

1)调速范围

调速范围是指电动机在额定负载下可能运行的最高转速nmax与最低转速nmin之比,通常用D表示,即

![]()

不同的生产机械对电动机的调速范围有不同的要求。要扩大调速范围,必须尽可能地提高电动机的最高转速和降低电动机的最低转速。电动机的最高转速受到电动机的机械强度、换向条件、电压等级方面的限制,而最低转速则受到低速运行时转速的相对稳定性的限制。

2)静差率(相对稳定性)

转速的相对稳定性是指负载变化时,转速变化的程度。转速变化小,其相对稳定性好。转速的相对稳定性用静差率δ表示。当电动机在某一机械特性上运行时,由理想空载增加到额定负载,电动机的转速降落ΔnN=n0-nN与理想空载转速n0之比,就称为静差率。

显然,电动机的机械特性越硬,其静差率越小,转速的相对稳定性就越高。

静差率与调速范围两个指标是相互制约的。若对静差率这一指标要求过高,即δ值越小,则调速范围D就越小;反之,若要求调速范围D越大,则静差率δ也越大,转速的相对稳定性也就越差。

不同的生产机械,对静差率的要求不同,普通车床要求δ<30%,而高精度的造纸机则要求δ<0.1%。在保证一定静差率指标的前提下,要扩大调速范围,就必须减小转速降落ΔnN,即必须提高机械特性的硬度。

3)调速的平滑性

在一定的调速范围内,调速的级数越多,就认为调速越平滑,相邻两级转速之比称为平滑系数,用φ表示:

φ值越接近1,则平滑性越好,当φ=1时,称为无级调速。当调速不连续,级数有限时,称为有级调速。

4)调速的经济性

调速的经济性主要指调速设备的投资、运行效率及维修费用等。

2.调速方法

1)电枢回路串接电阻调速

电枢回路串接电阻调速的原理及调速过程可用图1-12说明。设电动机拖动恒转矩负载TL在固有特性曲线上的A点运行,其转速为nN。若电枢回路串入电阻Rs1,则达到新的稳态后,工作点变为人为特性曲线上的B点,转速下降到n1。从图中可以看出,串入的电阻值越大,稳态转速就越低。

调速过程中转速n和电流ia随时间的变化规律如图1-13所示。电枢串接电阻调速的优点是设备简单,操作方便。缺点如下:

(1)电阻只能分段调节,所以调速的平滑性差;

(2)低速时特性曲线斜率大,静差率大,所以转速的相对稳定性差;

(3)轻载时调速范围小,额定负载时调速范围一般为D<2;

(4)损耗较大,效率较低。所串接电阻越大,损耗越大,效率越低,所以这种调速方法是不太经济的。因此,电枢回路串接电阻调速的方式多用于对调速性能要求不高的生产机械上,如起重机、电车等。

图1-12 电枢回路串接电阻调速机械特性曲线

图1-13 恒转矩负载时电枢串电阻调速

2)降低电源电压调速

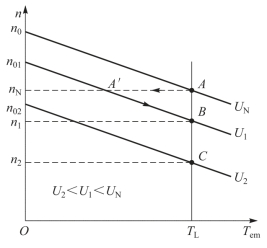

电动机的工作电压不允许超过额定电压,因此电枢电压只能在额定电压以下进行调节。降低电源电压调速的原理及调速过程如图1-14所示。

设电动机拖动恒转矩负载TL在固有特性曲线上的A点运行,其转速为nN。若电源电压由UN下降至U1,则达到新的稳态后,工作点将移到对应人为特性曲线上的B点,其转速下降为n1。从图中可以看出,电压越低,稳态转速越低。

图1-14 降低电源电压调速

调速过程分析:在电动机转速由nN下降至n1的调速过程中,电动机原来在A点稳定运行时Tem=TL,n=nN。当电压降至U1后,电动机的机械特性曲线变为直线n01B。

在降压瞬间,转速n不能突变,故Ea也不能突变,所以Ia和Tem突然减小,工作点由A点平移到A′点。在A′点Tem<TL;电动机开始减速。随着n减小,Ea也减小,Ia和Tem增大,工作点沿A′B方向移动,到达B点时,达到了新的平衡Tem=TL,此时电动机便在较低转速n1下稳定运行。

降压调速的特点为:

(1)电源电压能够平滑调节,可以实现无级调速;

(2)调速前后机械特性曲线的斜率不变,硬度较高,负载变化时,速度稳定性好;

(3)无论轻载还是额定负载,调速范围相同,一般可达D=2.512;

(4)电能损耗较小;

(5)需要一套电压可连续调节的直流电源,设备投资较大。

电压可连续调节的直流电源,早期常采用发电机-电动机系统,简称G-M系统。目前,这种系统已被晶闸管-电动机系统(简称SCR-M系统)所取代。

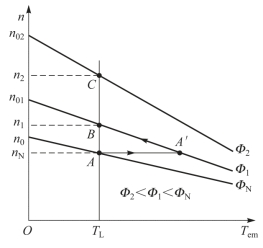

3)减弱磁通调速(https://www.xing528.com)

额定运行的电动机,其磁路已基本饱和,即使励磁电流增加很多,磁通也增加很少,从电动机的性能考虑也不允许磁路过饱和。因此,改变磁通只能从额定值往下调,调节磁通调速即是弱磁调速。其调速原理及调速过程如图1-15所示。

图1-15 减弱磁通调速

设电动机拖动恒转矩负载TL在固有特性曲线上A点运行,其转速为nN。若磁通由ΦN减小至Φ1,则达到新的稳态后,工作点将移到对应的人为特性曲线上的B点,其转速上升为n1。从图中可见,磁通越小,稳态转速将越高。

调速过程分析:在电动机的转速由nN上升到n1的调速过程中,电动机原来在A点稳定运行时,Tem=TL,n=nN。当磁通减弱到Φ1后,电动机的机械特性变为直线n01B。在磁通减弱的瞬间,转速n不能突变,电动势Ea随Φ而减小,于是电枢电流Ia增大。尽管Φ减小,但Ia增大很多,所以电磁转矩Tem还是增大的,因此工作点移到A′点。在A′点,Tem>TL,电动机开始加速,随着n上升,Ea增大,Ia和Tem减小,工作点沿A′B方向移动,到达B点时,Tem=TL,出现了新的平衡,此时电动机便在较高的转速n1下稳定运行。调速过程中电枢电流和转速随时间的变化规律如图1-16所示。

图1-16 恒转矩负载时弱磁调速

对于恒转矩负载,调速前后电动机的电磁转矩不变,因磁通减小,所以调速后的稳态电枢电流大于调速前的电枢电流,这一点与前两种调速方法是不同的。当忽略电枢反应影响和较小的电阻压降RaIa时,可近似认为转速与磁通成反比变化。

减弱磁通调速的特点:

(1)控制方便,能量损耗小,设备简单,且调速平滑性好;

(2)虽然弱磁升速后电枢电流增大,电动机的输入功率增大,但由于转速升高,输出功率也增大,电动机的效率基本不变,因此弱磁调速的经济性比较好;

(3)机械特性的斜率变大,特性变软;

(4)因为升速范围不可能很大,一般D<2。

为了扩大调速范围,常常把降压和弱磁两种调速方法结合起来。在额定转速以下采用降压调速,在额定转速以上采用弱磁调速。

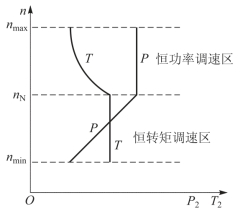

3.调速方式与负载类型的配合

1)电动机的容许输出与充分利用

电动机的容许输出是指电动机在某一转速下长期可靠工作时所能输出的最大转矩和功率。容许输出的大小主要取决于电动机的发热,而电动机的发热又主要取决于电枢电流。因此,在一定的转速下,额定电流所对应的输出转矩和功率便是电动机的容许输出转矩和功率。

所谓电动机的充分利用,是指在一定的转速下,电动机的实际输出转矩和功率达到了它的容许输出值,即电枢电流达到了额定值。

正确地使用电动机,应当使电动机既满足负载的要求,又使其得到充分利用,即保证电动机总是处于额定电流下工作。对于不调速的电动机,通常都工作在额定状态,电枢电流为额定值,所以恒转速运行的电动机一般都能得到充分利用。但是,当电动机调速时,在不同的转速下,电枢电流能否总是保持为额定值,即电动机能否在不同的转速下都得到充分利用,这需要进一步研究。事实上,在调速状态下电动机能否充分利用与调速方式和负载类型的配合有关。

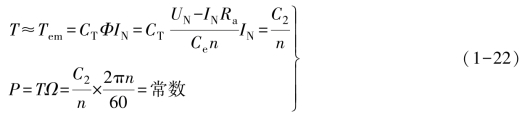

2)恒转矩与恒功率调速方式

以电动机在不同转速下都能得到充分利用为条件,可以把他励直流电动机的调速分为恒转矩调速和恒功率调速两种方式。电枢串电阻调速和降压调速属于恒转矩调速方式,而弱磁调速属于恒功率调速方式。

(1)恒转矩调速。电枢串电阻调速和降压调速时,磁通Φ=ΦN保持不变,如果在不同转速下保持电流Ia=IN不变,即电动机得到充分利用,则电动机的容许输出转矩和功率分别为:

式中,C1为常数。

由此可见,电枢串接电阻和降压调速时,电动机的容许输出功率与转速成正比,而容许输出转矩为恒值,故称为恒转矩调速方式。

(2)恒功率调速。恒功率调速时,磁通Φ是变化的,在不同转速下,若保持Ia=IN不变,则电动机的容许输出转矩和功率分别为:

式中,C2为常数。

由此可见,恒功率调速时,电动机的容许输出转矩与转速成反比,而且容许输出功率为恒值,故称之为恒功率调速方式。

3)调速方式与负载类型的配合

作为一种理想情况,调速运行的电动机其实际输出的转矩和功率应按图1-17所示的规律变化,在整个调速范围内的不同转速时,电动机都能得到充分利用。然而,电动机实际输出转矩和功率随转速如何变化,要由负载的性质来决定,即由负载的转矩特性TL=f(n)和功率特性PL=f(n)来决定。如果负载的转矩和功率的特性曲线能与电动机的容许输出转矩和功率的特性曲线重合,那么电动机就会在不同转速时都能得到充分利用。

图1-17 他励电动机调速时的允许输出转矩和允许输出功率曲线

(1)恒转矩负载配恒转矩调速方式。此时负载转矩TL和电动机的容许输出转矩T均为常数,负载功率PL和电动机的容许输出功率P均与转速n成正比。因此,只要选择电动机的容许输出转矩TN与负载转矩TL相等,则负载转矩特性与电动机的容许输出转矩特性就完全重合。此时,电动机既满足了负载的要求,又得到了充分利用。因此恒转矩负载配恒转矩调速方式是一种理想的配合。需要指出的是,此时电动机的额定转速为系统的最高转速,如图1-18(a)所示。

图1-18 调速方式与负载类型的理想配合

(a)恒转矩负载配恒转矩调速;(b)恒功率负载配恒功率调速

(2)恒功率负载配恒功率调速方式。此时负载功率PL和电动机的容许输出功率P均为常数,负载转矩TL和电动机的容许输出转矩T均与转速n成反比。因此,只要选择电动机的容许输出功率(额定功率)与负载功率PL相等,则负载功率特性曲线也与电动机的容许输出功率特性曲线完全重合,这也是一种理想的配合。恒功率调速时,转速是从额定转速往上调的,故电动机的额定转速为系统的最低转速,如图1-18(b)所示。

(3)恒转矩负载配恒功率调速方式。恒转矩负载配恒功率调速方式,显然此时的负载转矩特性曲线与电动机的容许输出转矩特性曲线不可能重合。

为了满足负载转矩的需要,二者的特性配合只能如图1-19(a)所示,即使电动机容许输出转矩的最小值(此时转速最高)等于恒定的负载转矩。可见,恒转矩负载配恒功率调速方式时,只有在最高转速这一点上电动机才被充分利用。而在低于最高转速时,电动机的实际输出小于容许输出,电动机没有充分利用。

(4)恒功率负载配恒转矩调速方式。恒功率负载,其转矩与转速成反比变化;恒转矩调速方式时,电动机的容许输出转矩为常数。显然,此时的负载转矩特性曲线与电动机的容许输出转矩特性曲线也是不能重合的。为了满足负载的需要,二者的特性配合只能使恒定的容许输出转矩等于变化的负载转矩的最大值(此时转速最低)。可见,恒功率负载在恒转矩调速方式时,只有在最低转速时电动机才被充分利用,如图1-19(b)所示。

图1-19 调速方式与负载类型的不适当配合

(a)恒转矩负载恒功率调速;(b)恒功率负载配恒转矩调速图

(5)风机型负载与两种调速方式的配合。风机型负载和两种调速方式的特性配合如图1-20所示。

图1-20 风机型负载和两种调速方式的特性配合

(a)与恒转矩调速配合;(b)与恒功率调速配合

因为负载转矩随转速n的升高而增大,为了使电动机在最高转速时(所需要的转矩最大)仍能满足负载的需要,应使

![]()

只有在最高转速这一点上电动机才被充分利用,而在其他转速下均是TL<T,PL<P,Ia<IN,电动机得不到充分利用。风机型负载配恒转矩调速方式所造成的电动机容量浪费要比配恒功率调速方式小一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。