任务描述与要求

图6-26 螺纹

任务知识准备

螺纹在机械行业中应用广泛,螺纹的互换程度也很高。螺纹的几何参数较多,国家标准对螺纹的牙型、公差与配合等都作了规定,以保证其几何精度。

一、螺纹分类及使用要求

螺纹的种类繁多,按螺纹的接合性质和使用要求可以分为以下三类。

1. 普通螺纹

普通螺纹又称紧固螺纹或连接螺纹,其作用是使零件相互连接或紧固成一体,并可拆卸,如螺栓与螺母连接、螺钉与机体连接、管道连接,这类螺纹多用于三角形牙型。对这类螺纹的要求主要是可旋合性和连接可靠性,可旋合性是指相同规格的螺纹易于旋入或拧出以便装配或拆卸。连接可靠性是指螺纹有足够的连接强度,接触均匀,不易松脱。

2. 传动螺纹

传动螺纹用于传递运动、动力和位移。对它的使用要求:传动动力可靠;传动比稳定;有一定的保证间隙,以便于传动和储存润滑油。传动螺纹的牙型常常用梯形、锯齿形、矩形和三角形。

3. 密封螺纹

密封螺纹主要用于对于气体和液体的密封,如管螺纹的连接,要求接合紧密,不漏水、不漏气、不漏油。对于这类螺纹接合的要求主要是具有良好的可旋合性和密封性。

本任务主要介绍应用最为广泛的公制普通螺纹的公差配合与检测。

二、普通螺纹的主要几何参数

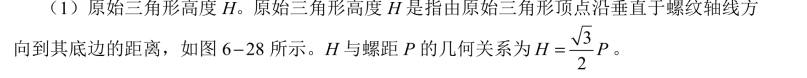

1. 普通螺纹的基本牙型

按GB/T 192—2003 规定,普通螺纹的基本牙型如图6 - 27 所示。基本牙型定义在轴向剖面上,是指切削去原始正三角形的顶部和底部所形成的内、外螺纹共有的理论牙型。它是确定螺纹设计牙型的基础,内、外螺纹的大径、中径、小径的基本尺寸都在基本牙型上定义。

图6-27 普通螺纹的基本牙型

2. 普通螺纹的主要几何参数

(2) 大径D(d)。螺纹的大径是指与外螺纹的牙顶(或内螺纹的牙底)相切的假想圆柱的直径。内、外螺纹的大径分别用D、d 表示,如图6 - 28 所示。外螺纹的大径又称为外螺纹的顶径。螺纹大径的基本尺寸为螺纹的公称直径。

(3) 小径D1(d1)。螺纹的小径是指与外螺纹的牙底(内螺纹的牙顶)相切的假想圆柱的直径。内、外螺纹的小径分别用D1 和d1 表示。内螺纹的小径又称为内螺纹的顶径。

(4) 中径D2(d2)。螺纹牙型的沟槽和凸起宽度相等处假想的圆柱的直径称为螺纹的中径。内、外螺纹中径分别用D2 和d2 表示。

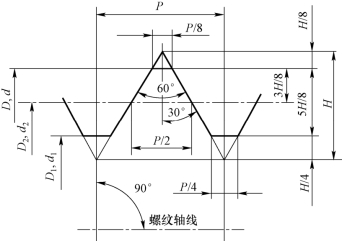

(5) 螺距P 和导程L。在螺纹中径线(中径所在圆柱面的母线)上,相邻两牙对应两点间轴向距离称为螺距,用P 表示,如图6 - 28 所示。螺距有粗牙和细牙两种。国家标准规定了普通螺纹公称直径与螺距系列,见表6 - 15。

图6-28 普通螺纹的主要几何参数

表6-15 普通螺纹公称直径与螺距标准组合系列(摘自GB/T 193—2003) mm

导程与螺距不同,导程是指同一条螺旋线相邻两牙在中径线上对应两点之间的轴向距离,用L 表示。对单线螺纹,导程和螺距相等;对多线螺纹,导程L 等于螺距P 与螺纹线数n 的乘积,即L = nP。

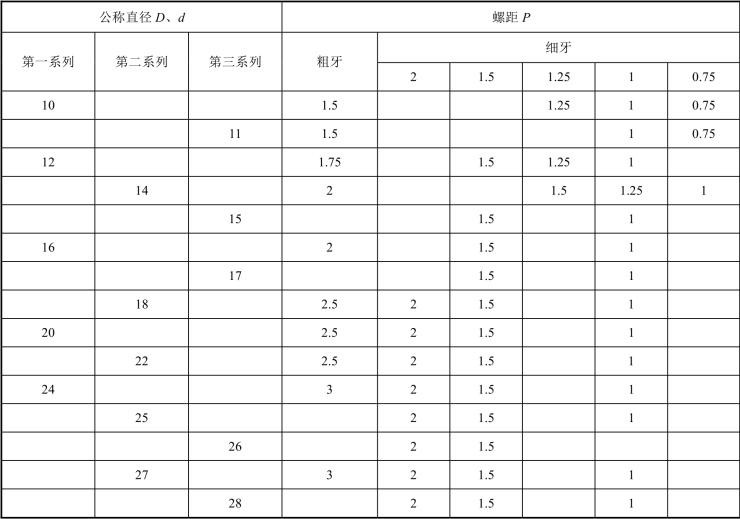

(6) 单一中径。单一中径是指一个假象圆柱的直径,该圆柱的母线通过牙型上沟槽宽度等于1/2 螺距的基本尺寸处,如图6 - 29 所示。

相互旋合的内、外螺纹,它们的基本参数相同。

已知螺纹的公称直径(大径)和螺距,用下列公式可计算出螺纹的小径和中径。

如果有资料,则不必计算,可直接查相关资料。

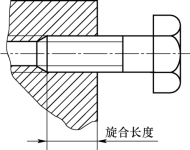

(8) 螺纹的旋合长度。螺纹的旋合长度是指两个相互旋合的内、外螺纹,沿螺纹轴线方向相互旋合部分的长度,如图6 - 30 所示。

螺纹的旋合长度

图6-29 螺纹的单一中径

P—基本螺距;ΔP—螺距偏差

图6-30 螺纹的旋合长度

三、普通螺纹的几何参数误差对互换性的影响

螺纹的几何参数较多,加工过程中都会产生误差,将不同程度地影响螺纹的互换性。其中,中径误差、螺距误差和牙型半角误差是影响互换性的主要因素。

1. 螺距误差对螺纹互换性的影响

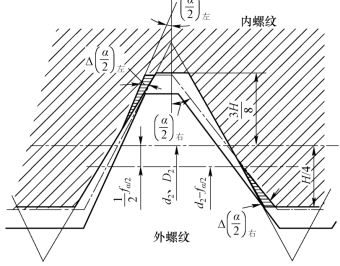

普通螺纹的螺距误差有两种,一种是单个螺距误差,另一种是螺距累积误差。单个螺距误差是指单个螺距的实际值与理论值之差,与旋合长度无关,用ΔP 表示;螺距累计误差是指在指定的螺纹长度内,包含若干个螺距的任意两牙,在中径线上对应两点之间的实际轴向距离与其理论值(两牙间所有理论螺距之和)之差,与旋合长度有关,用 PΣΔ 表示。影响螺纹旋合性的主要是螺距累积误差,如图6 - 31 所示。

图6-31 螺距累积误差对旋合性的影响

假设内螺纹无螺距误差,也无牙型半角误差,并假设外螺纹无半角误差但存在螺距累积误差,则当内、外螺纹旋合时就会发生干涉(图6 - 31 中阴影部分),且随着旋进牙数的增加,干涉量会增加,最后无法再旋合,从而影响螺纹的旋合性。

螺距误差主要是由加工机床运动链的传动误差引起的。若用成形刀具如板牙、丝锥加工,则刀具本身的螺距误差会直接造成工件的螺距误差。

螺距累积误差 PΣΔ 虽是螺纹牙侧在轴线方向的位置误差,但从影响旋合性上来看,它与螺纹牙侧在径向的位置误差(外螺纹中径增大)的结果是相当的。可见,螺距误差是与中径相关的,即可把轴向的 PΣΔ 转换成径向的中径误差。

为了使有螺距累积误差的外螺纹仍能与具有基本牙型的内螺纹自由旋合,必须将螺纹中径减小一个fp 值(或将内螺纹中径加大一个fp 值),fp 值称为螺距误差的中径当量。

在图6 - 31 中,由△ABC 得

螺距误差对螺纹 旋合性的影响

同理,当内螺纹有螺距误差时,为了保证内、外螺纹自由旋合,应将内螺纹的中径加大一个fp 值(或将外螺纹中径减少一个fp 值)。

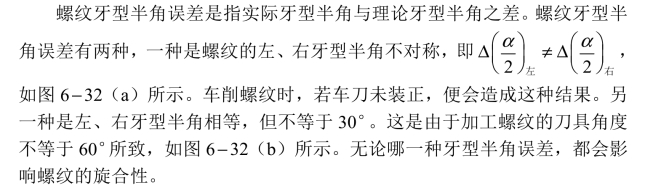

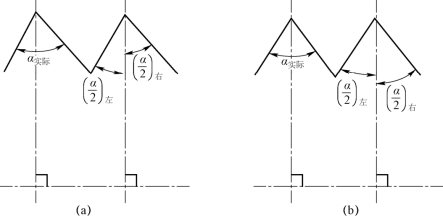

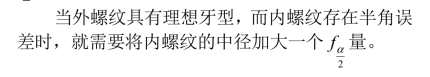

2. 牙型半角误差对互换性的影响

半角误差对螺纹可旋合性的影响

图6-32 螺纹的牙型半角误差

式中,P——螺距;

k1,k2——修正系数;

![]()

图6-33 半角误差对螺纹旋合性的影响

在国家标准中没有规定普通螺纹的牙型半角公差,而是折算成中径公差的一部分,通过检验中径来控制牙型半角误差。

3. 中径误差对螺纹互换性的影响

由于螺纹在牙侧面接触,因此,中径的大小将直接影响牙侧相对轴线的径向位置:外螺纹中径大于内螺纹中径,影响旋合性;外螺纹中径过小,影响连接强度。因此,必须对内、外螺纹中径误差加以控制。

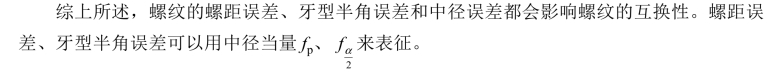

4. 保证普通螺纹互换性的条件

1)普通螺纹作用中径的概念

螺纹牙型的沟槽和凸起宽度相等处假想圆柱的直径称为中径(D2、d2)。螺纹的牙槽宽度等于螺距一半处假想圆柱的直径,称为单一中径(D2 单一、d2 单一)。对于没有螺距误差的理想螺纹,其单一中径与中径数值一致;对于有螺距误差的实际螺纹,其中径和单一中径数值是不一致的。

内、外螺纹旋合时实际起作用的中径称为作用中径(D2 作用、d2 作用)。

对于内螺纹而言,当存在牙型半角误差和螺距累积误差时,相当于在旋合中起作用的中径值减小了,即内螺纹的作用中径为

2)保证普通螺纹互换性的条件。

作用中径将中径误差、螺距误差和牙型半角误差三者联系在了一起,它是影响螺纹互换性的主要因素,必须加以控制。在螺纹连接中,若内螺纹单一中径过大,外螺纹单一中径过小,内、外螺纹虽可旋合,但间隙过大,影响连接强度。因此,对单一中径也应控制。控制作用中径以保证旋合性,控制单一中径以保证连接强度。

保证普通螺纹互换性的条件遵循泰勒原则。

对于外螺纹:作用中径不大于中径最大极限尺寸;任意位置的实际中径不小于中径最小极限尺寸,即

![]()

对于内螺纹:作用中径不小于中径最小极限尺寸;任意位置的实际中径不大于中径最大极限尺寸,即

![]()

国家标准没有单独规定螺距、牙型半角公差,只规定了内、外螺纹的中径公差( 2DT 、2dT ),通过中径公差同时限制实际中径、螺距及牙型半角三个参数的误差。由于螺距和牙型半角误差的影响可折算为中径补偿值,因此只要规定中径公差即可控制中径本身的尺寸偏差、螺距误差和牙型半角误差的共同影响。可见,中径公差是一项综合公差。

四、普通螺纹的公差与配合

要保证螺纹的互换性,必须对螺纹的几何精度提出要求。国家标准GB/T 197—2003《普通螺纹 公差》中,对普通螺纹规定了供选用的螺纹公差、螺纹配合、旋合长度及精度等级。

1. 普通螺纹的公差带

普通螺纹的公差带由基本偏差决定其位置,由公差等级决定其大小。(https://www.xing528.com)

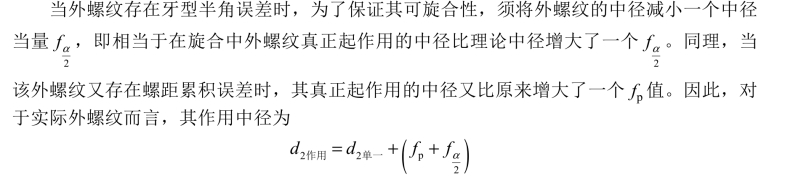

1)公差带的形状和位置

螺纹公差带以基本牙型为零线,沿着螺纹牙型的牙侧、牙顶和牙底布置,在垂直于螺纹轴线的方向上计量。普通螺纹规定了中径和顶径的公差带,对外螺纹的小径规定了最大极限尺寸,对内螺纹的大径规定了最小极限尺寸,如图6 - 34 所示。图中ES、EI 分别是内螺纹的上、下偏差,es、ei 分别是外螺纹的上、下偏差, 2DT 、 2dT 分别是内、外螺纹的中径公差。内螺纹的公差带位于零线上方,小径D1 和中径D2 的基本偏差相同,为下偏差EI。外螺纹的公差带位于零线下方,大径d1 和中径d2 的基本偏差相同,为上偏差es。

图6-34 普通螺纹的公差带

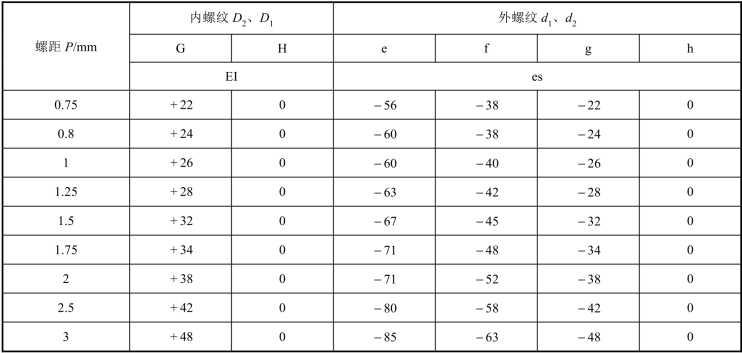

国家标准GB/T 197—2003 对内、外螺纹规定了基本偏差,用以确定内、外螺纹公差带相对于基本牙型的位置。对外螺纹规定了四种基本偏差,其代号分别为h、g、f、e;对内螺纹规定了两种基本偏差,其代号分别为H、G,如图6 - 35 所示。内、外螺纹的基本偏差值见表6 - 16。

图6-35 内、外螺纹的公差带位置

(a)内螺纹公差带位置G;(b)内螺纹公差带位置H;(c)外螺纹公差带位置e、f、g;(d)外螺纹公差带位置h

表6-16 内、外螺纹的基本偏差(摘自GB/T 197—2003) μm

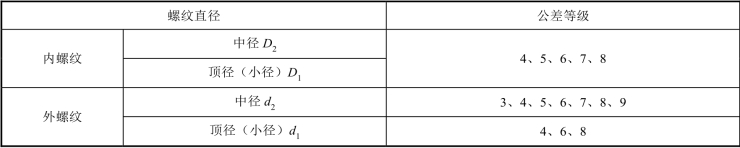

2)公差带的大小和公差等级

普通螺纹公差带的大小由公差等级决定。内、外螺纹中径、顶径公差等级见表6 - 17,其中6 级为基本级,各公差值见表6 - 18 和表6 - 19。由于内螺纹加工困难,故在公差等级和螺距值都一样的情况下,内螺纹的公差值比外螺纹的公差值大约大32%。

表6-17 螺纹公差等级

表6-18 内、外螺纹中径公差(摘自GB/T 197—2003) μm

表6-19 内、外螺纹顶径公差(摘自GB/T 197—2003) μm

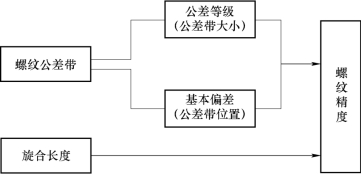

2. 螺纹精度和旋合长度

螺纹精度由螺纹公差带和旋合长度构成,如图6 - 36 所示。螺纹旋合长度越长,螺距累积误差越大,对螺纹旋合性的影响越大。螺纹的旋合长度分短旋合长度(以S 表示)、中等旋合长度(以N 表示)、长旋合长度(以L 表示)三种,一般优先选用中等旋合长度。中等旋合长度是螺纹公称直径的0.5~1.5 倍。公差等级相同的螺纹,若旋合长度不同,则可分属不同的精度等级。

图6-36 螺纹公差、旋合长度与螺纹精度的关系

国家标准将螺纹精度分为精密、中等和粗糙三个级别。精密级用于精密螺纹和要求配合性质稳定、配合间隙较小的连接;中等级用于中等精度和一般用途的螺纹连接;粗糙级用于精度要求不高或难以制造的螺纹。

3. 普通螺纹的选用公差带和配合选用

1)螺纹公差带的选用

螺纹的公差等级和基本偏差相组合可以生成许多公差带,考虑到定制刀具和定制量具规格增多会造成经济和管理上的困难,同时有些公差带在实际使用中效果不好,国家标准对内、外螺纹公差带进行了筛选,选用公差带时可参考表6 - 20。除非特别需要,一般不选用表外的公差带。

表6-20 普通螺纹的选用公差带(摘自GB/T 197—2003)

螺纹公差带代号由公差等级和基本偏差代号组成,它的写法是公差等级在前、基本偏差代号在后。外螺纹基本偏差代号为小写,内螺纹基本偏差代号为大写。

表6 - 20 中有些螺纹公差带是由两个公差带代号组成的,其中前面一个公差带代号为中径公差带,后面一个为顶径公差带。当顶径和中径公差带相同时,合写为一个公差带代号。

2)配合的选用

内、外螺纹的选用公差带可以任意组合成各种配合。国家标准要求完工后的螺纹配合最好是H/g、H/h 或G/h 的配合。为了保证螺纹旋合后有良好的同轴度和足够的连接强度,可选用H/h 配合。对于要拆装的形式,一般选用H/g 配合。对于需要涂镀保护层的螺纹,根据涂镀层的厚度选用配合:镀层厚度为5 μm 左右,选用6H/6g;镀层厚度为10 μm 左右,选用6H/6f;若内、外螺纹均涂镀,可选用6G/6e。

4. 普通螺纹的标记

1)单个螺纹的标记

螺纹的完整标记由螺纹代号、公称直径、螺距、旋向、螺纹公差带代号和旋合长度代号(或数值)组成。当螺纹是粗牙螺纹时,粗牙螺距省略标注。当螺纹为右旋螺纹时,不标注旋向;当螺纹为左旋螺纹时,在相应位置注写“LH”字样。当螺纹中径、顶径公差带相同时,合写为一个。当螺纹旋合长度为中等旋合长度时,省略标注旋合长度。

2)螺纹配合在图样上的标注

标注螺纹配合时,内、外螺纹的公差带代号用斜线分开,左边为内螺纹公差带代号,右边为外螺纹公差带代号。例如:M20 × 2 - 6H/6g、M20 × 2 - 6H/5g6g - LH。

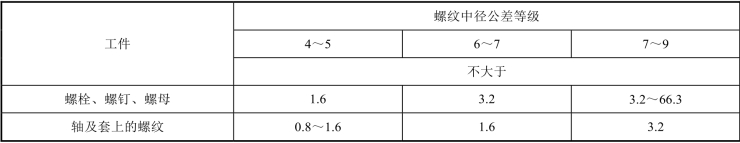

5. 普通螺纹的表面粗糙度

螺纹牙型表面粗糙度主要根据中径公差等级来确定。表6 - 21 列出了螺纹牙侧表面粗糙度参数Ra 的推荐值。

表6-21 螺纹牙侧表面粗糙度参数Ra 的推荐值 μm

五、普通螺纹的测量

测量螺纹的方法有两类:单项测量和综合检验。单项测量是指用指示量仪测量螺纹的实际值,每次只测量螺纹的一项几何参数,并以所得的实际值来判断螺纹的合格性。单项测量有牙型量头法、量针法和影像法等。综合检验是指一次同时检验螺纹的几个参数,以几个参数的综合误差来判断螺纹的合格性。生产上广泛应用螺纹极限量规综合检验螺纹的合格性。

单项测量精度高,主要用于精密螺纹、螺纹刀具及螺纹量规的测量或在生产中分析形成各参数误差的原因时使用。综合检验生产力高,适用于成批生产中精度要求不高的螺纹件。

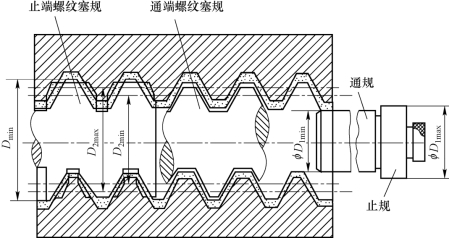

1)普通螺纹的综合检验

环规

卡规

塞规

对螺纹进行综合检验时,使用的是螺纹量规和光滑极限量规,它们都是由通规(通端)和止规(止端)组成的。光滑极限量规用于检验内、外螺纹顶径尺寸的合格性;螺纹量规的通规用于检验内、外螺纹的作用中径及底径的合格性,螺纹量规的止规用于检验内、外螺纹单一中径的合格性。检验内螺纹用的螺纹量规称为螺纹塞规;检验外螺纹用的量规称为螺纹环规。

螺纹量规按极限尺寸判断原则设计。它的通规体现的是最大实体牙型尺寸具有完整的牙型,并且其长度等于被检螺纹的旋合长度。若被检螺纹的作用中径未超过螺纹的最大实体牙型中径,且被检螺纹的底径也合格,那么螺纹通规就会在旋合长度内与被检螺纹顺利旋合。

螺纹量规的止规用于检验被检螺纹的单一中径。为了避免牙型半角误差和螺距累积误差对检验结果的影响,止规的牙型常做成截短形牙型,以使止端只在单一中径处与被检螺纹的牙侧接触,并且止端的牙扣只做出几牙。

图6 - 37 所示为检验外螺纹的示例。用卡规先检验外螺纹顶径的合格性,再用螺纹环规的通端检验,若外螺纹的作用中径合格,且底径(外螺纹小径)没有大于其最大极限尺寸,通端应能在旋合长度内与被检螺纹旋合。若被检螺纹的单一中径合格,则螺纹环规的止端不应通过被检螺纹,但允许旋进2~3 牙。

图6-37 外螺纹的综合检验

图6-38 所示为检验内螺纹的示例。用光滑极限量规(塞规)检验内螺纹顶径的合格性,再用螺纹塞规的通端检验内螺纹的作用中径和底径,若作用中径合格且内螺纹的底径(内螺纹大径)不小于其最小极限尺寸,通规应能在旋合长度内与内螺纹旋合。若内螺纹的单一中径合格,则螺纹塞规的止端就不能通过,但允许旋进2~3 牙。

图6-38 内螺纹的综合检验

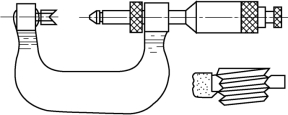

2)普通螺纹的单项测量

(1) 用螺纹千分尺测量。

螺纹千分尺是测量低精度外螺纹中径的常用量具。它的结构与一般外径千分尺相似,所不同的是测量头,它有成对配套的、适用于不同牙型和不同螺距的测头,如图6 - 39 所示。

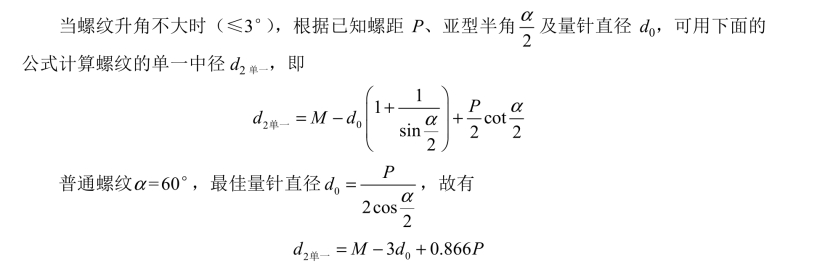

(2) 用三针量法测量。

三针量法具有精度高、测量简便的特点,可用来测量精密螺纹和螺纹量规。三针量法是一种间接量法,如图6 - 40 所示,即将三根直径相等的量针分别放在螺纹两边的牙槽中,用接触式量仪测出针距尺寸M。

图6-39 螺纹千分尺

图6-40 三针量法测量螺纹中径

另外,在计算室里常在显微镜上采用影像法测量精密螺纹的各项几何参数,可供生产上作为工艺分析用。

任务实施

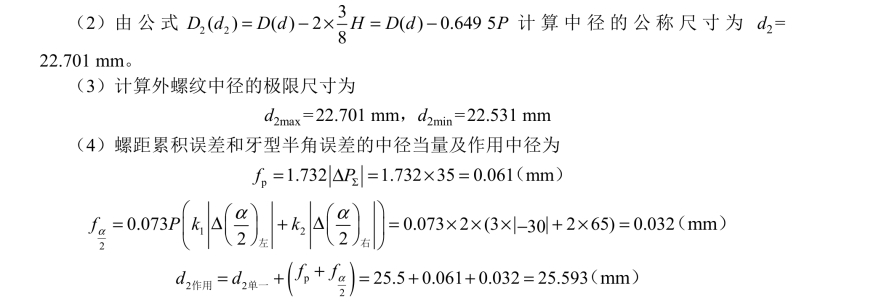

任务回顾

一螺纹代号为M24 × 2 - 6h,测得其单一中径d2 单一 = 25.5 mm,螺距误差ΔP = + 35 μm,牙型半角误差 Δα /2( 左) =-30′,Δα /2( 右) =+65′,试解释螺纹代号的含义,判断其合格性,并简述用三针量法测量螺纹中径的步骤。

任务实施

1. 螺纹代号含义

螺纹标记M24 × 2 - 6h 的含义如下:

M——普通螺纹;

24——公称直径;

2——细牙螺距;

6h——螺纹中径和顶径公差带代号,小写表示外螺纹。

2. 合格性判断

通过知识准备,计算普通螺纹的公差与配合,由图6 - 26 判定其中径的合格性。

(1) 查表6 - 16 和表6 - 18 得到中径上偏差es = 0,中径公差为170 μm。

(3) 判断合格性。

根据外螺纹合格公式 d2作用≤d2max,d2a≥d2min,将数据代入计算可知螺纹不合格。

3. 螺纹检测步骤

三针法测量螺纹中径步骤如下:

(1) 根据被测螺纹中径正确选择量针。

(2) 校对外径千分尺的零位。

(3) 把三针量针分别放入被测螺纹直径两边的沟槽中,在圆周均布的三个轴向截面内互相垂直的两个方向测量针距尺寸M,读出尺寸M 的数值,取平均值作为最后的结果。

(4) 按公式计算螺纹的单一中径。

(5) 查表求螺纹中径的极限偏差和极限尺寸。

(6) 判断螺纹的合格性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。