任务描述与要求

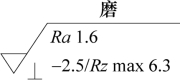

当某个零件图纸中有表面粗糙度符号出现时,加工人员会按照其进行加工,但加工后如何验证其是否合格,即达到下面符号的要求?

任务分析

由任务可知,要想解决此任务,需要掌握表面粗糙度的检测方法。

任务知识准备

一、表面粗糙度的选用

评定参数的选择应考虑零件使用功能的要求、检测的方便性及仪器设备条件等因素。

国家标准规定,轮廓的幅度参数Ra 或Rz 是必须标注的参数,其他参数是附加参数。对于一般的零件表面,通常选用幅度参数Ra 或Rz 即可满足零件表面的功能要求。轮廓的算术平均偏差Ra 既能反映表面的微观高度特征,又能反映形状特征,且用电动轮廓仪测量表面粗糙度(轮廓法)直接得到的参数就是Ra,因此在两个高度参数中应优先选用Ra。轮廓的最大高度Rz 只反映表面的局部特征,评价表面粗糙度不如Ra 全面,但对某些不允许存在较深的加工痕迹的表面和小零件表面,Rz 就比较适用。

二、表面粗糙度参数值的选用

表面粗糙度参数值的选用直接关系到零件的性能、质量、使用寿命、制造工艺和制造成本,在满足功能要求的前提下,要兼顾经济性和加工的可能性。所有参数的数值一般应从国标规定的系列值中选取(表5 - 2~表5 - 5)。具体选择时应注意以下几点。

(1) 在满足使用功能的前提下,尽量选用大的参数值,以降低加工成本。

(2) 同一零件上,工作表面比非工作表面的粗糙度参数值小。

(3) 摩擦表面的粗糙度参数值应比非摩擦表面的粗糙度参数值小。

(4) 滚动摩擦表面的粗糙度参数值比滑动摩擦表面的粗糙度参数值小。

(5) 承受交变载荷的零件表面以及易产生应力集中的部位,应选用较小的粗糙度参数值。

(6) 接触刚度要求较高的表面、运动精度要求较高的表面、易受腐蚀的零件表面,应选用较小的粗糙度参数值。

(7) 要求配合性质稳定、可靠时,粗糙度参数值应小些。小间隙配合表面、受重载作用的过盈配合表面,其粗糙度参数值要小。

SDC - 16C 双头数控车加工

镜面级加工

(8) 尺寸公差、几何公差要求高的表面,粗糙度参数值应小。

(9) 凡有关标准已对表面粗糙度要求做出规定者(如轴承、量规、齿轮等),应按标准规定选取表面粗糙度参数值。

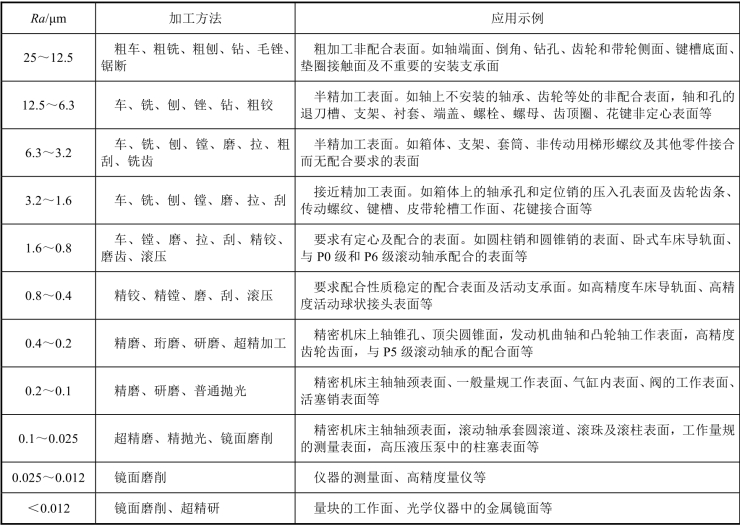

表5 - 8 给出了对应于表面粗糙度参数Ra 值的一般加工方法及应用示例。

表5-8 表面粗糙度参数值的应用

三、表面粗糙度的检测

常用的表面粗糙度的检测方法主要有比较法、光切法、干涉法和针描法。

1. 比较法 (https://www.xing528.com)

比较法是将被测表面与表面粗糙度比较样块进行比较,凭视觉或触觉判断表面粗糙度是否符合要求的一种检验方法。比较时,所用比较样块的形状、加工方法、加工纹理、色泽和材料应与被测表面一致,这样才能保证检验结果的可靠性。

比较法简便易行,适宜于车间检验,但其检验的准确性在很大程度上取决于检验人员的经验,故常用于比较粗糙的表面粗糙度的检验。

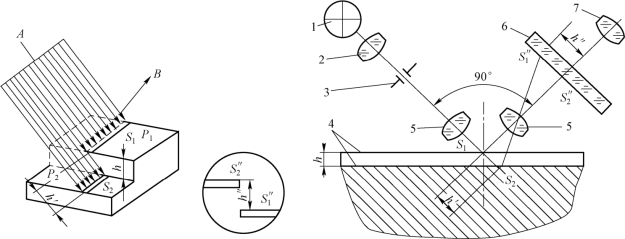

2. 光切法

光切法使用光切显微镜(或双管显微镜)测量表面粗糙度参数值,如图5 - 30 所示。图5 - 31所示为光切显微镜的工作原理示意图。光源1 发出的光经过狭缝3 后变成一狭窄光带照射在被测轮廓上,在目镜7 中可观察到被放大的轮廓影像,通过仪器的测微装置可测得轮廓的高度、间距,从而得到被测表面轮廓的粗糙度参数值。

图5-30 光切显微镜

图5-31 光切显微镜的工作原理示意图

1—光源;2—聚光镜;3—狭缝;4—被测表面;5—物镜;6—分划板;7—目镜

光切法只能用来测量新标准中定义的参数Rz和Rsm,且只适用于测量加工纹理清晰的车、铣、刨削表面的表面粗糙度。

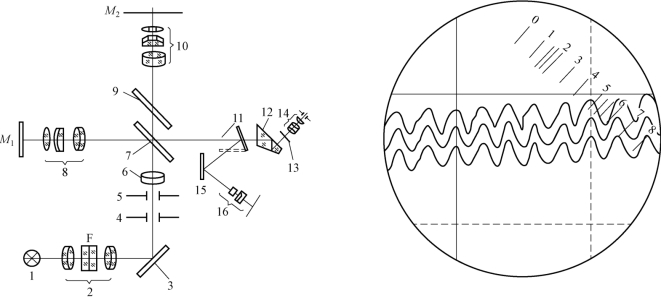

3. 干涉法

干涉法使用干涉显微镜(见图5 - 32)测量表面粗糙度参数值。图5 - 33 所示为干涉显微镜的工作原理示意图。光源1 发出的光被分光板7 分成两路,一路向上被被测表面反射回来,另一路向左被反射回来,两路光汇合后形成一组与被测轮廓相对应的干涉条纹,可在目镜14中观察到。干涉条纹的弯曲程度反映了被测轮廓峰、谷的高低,测出干涉条纹的弯曲量及间距,根据光的波长即可得到被测表面轮廓的粗糙度参数Rz 的值。

图5-32 干涉显微镜

图5-33 干涉显微镜的工作原理示意图

1—光源;2—聚光镜;3,11,15—反射镜;4—孔径光阑;5—视场光阑;6—照明物镜;7—分光板; 8,10—物镜;9—补偿板;12—转向棱镜;13—分划板;14—目镜;16—摄影物镜

4. 针描法

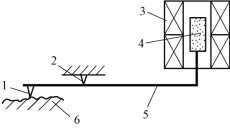

针描法使用电动轮廓仪(见图5 - 34)测量表面粗糙度参数值。图5 - 35 所示为电动轮廓仪的工作原理示意图。测量时,曲率半径很小(通常为2 μm、5 μm、10 μm)的金刚石触针在被测表面上轻轻划过,被测表面轮廓的微观起伏使触针上下位移,再通过杠杆将位移传给传感器。传感器将位移转换成电信号,经放大、相敏检波和滤波等后续处理后,得到与被测表面轮廓相对应的电信号。该信号经A/D 转换后送入计算机,经计算机处理后显示出被测表面轮廓曲线及表面粗糙度参数值。电动轮廓仪也可通过记录仪直接记录、显示被测轮廓曲线。

电动轮廓仪可以根据国际标准及新国家标准的有关规定,按轮廓法测量所有原始轮廓、粗糙度轮廓及波纹度轮廓参数。测量表面粗糙度时,可以测量Ra、Rz、Rsm和Rmr(c)等参数,其中Ra 的测量值通常为0.025~6.3 μm。

SDR990 粗糙度仪 深槽传感器

图5-34 电动轮廓仪

图5-35 电动轮廓仪的工作原理示意图

1—触针;2—支点;3—电感线圈;4—磁芯; 5—杠杆;6—被测表面

大型工件的表面粗糙度测量可使用便携式表面粗糙度检查仪,这种仪器可放置在工件上进行测量,工作原理与上述相似。

任务实施

此任务可以通过样块比较法来进行实际检测,判断零件是否合格,此法所采用的比较样块除研磨样块采用GCr15 材料外,其余样块采用45 优质碳素结构钢制成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。