任务描述与要求

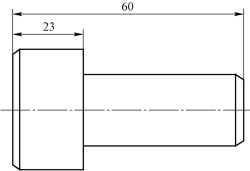

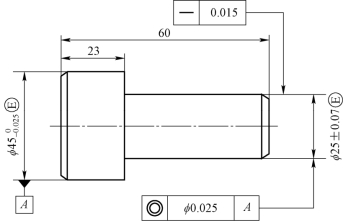

图4 - 59 所示为轴类零件图,试按技术要求进行标注。

(2) 小端圆柱面轴线对大端圆柱面轴线有同轴度要求。

(3) 小端圆柱面的尺寸要求为φ 25 mm±0.007 mm,要求素线直线度,并采用包容要求。

(4) 公差精度等级为8 级。

图4-59 轴类零件图

任务分析

要完成此任务,学生需了解几何公差值的标准和未注几何公差的规定,掌握几何公差的选用原则等内容。

任务知识准备

几何公差对零件的装配和使用性能有很大影响,在进行精度设计时,必须合理地选择几何特征、公差值、基准和公差原则。

一、几何特征的选择

选择几何特征可以从以下几个方面进行考虑。

1. 零件几何特性

不同的几何要素会产生不同的几何误差,如对圆柱形零件,可选择圆度、圆柱度、中心线直线度及圆跳动、全跳动等;平面零件可选择平面度、平行度;窄长平面可选择直线度;槽类零件可选择对称度、位置度;阶梯轴、孔可选择同轴度等。

2. 零件的功能要求

根据零件不同的功能要求,给出不同的几何公差。例如圆柱形零件,仅需要顺利装配时,可选中心线的直线度;如果孔、轴之间有相对运动,当需要均匀接触,或为保证密封性时,应标注圆柱度公差,以综合控制圆度、素线直线度和中心线直线度。又如为保证机床工作台或刀架的运动精度,可对导轨提出直线度要求;为使端盖上各螺栓孔能顺利装配,应规定孔组的位置度等。

3. 检测的方便性

确定几何特征时,要考虑到检测的方便性与经济性。例如对轴类零件,可用径向全跳动综合控制圆柱度、同轴度,用轴向全跳动代替端面对轴线的垂直度,因为跳动误差的检测非常方便,又能较好地控制相应的几何误差。

在满足功能要求的前提下,应尽量减少标注项目,以获得较好的经济效益。

二、几何公差值的选择

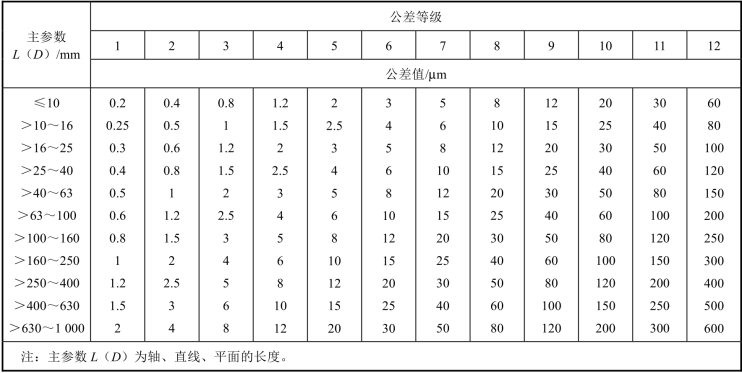

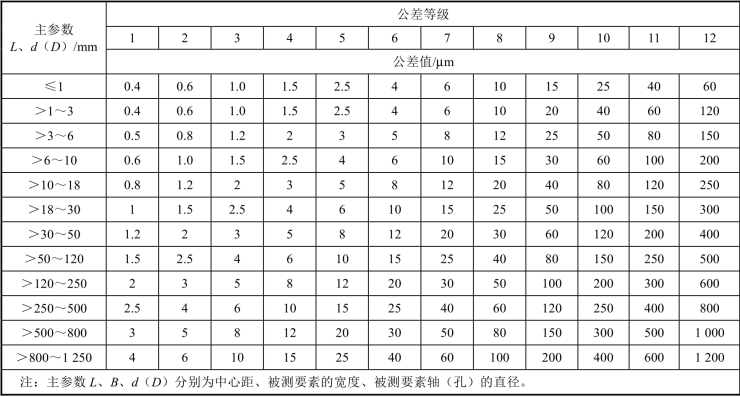

国家标准将几何公差值划分为不同的等级:直线度、平面度、平行度、垂直度、倾斜度、同轴度、对称度、圆跳动、全跳动划分为12 级,即1~12 级,1 级精度最高,12 级精度最低;圆度、圆柱度划分为13 级,最高级为0 级,见表4 - 3~表4 - 6。

表4-3 直线度和平面度公差值

表4-4 圆度和圆柱度公差值

表4-5 平行度、垂直度和倾斜度公差值

表4-6 同轴度、对称度、圆跳动和全跳动公差值

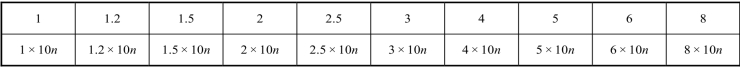

对于位置度,国家标准没有规定公差等级,而是规定了公差值数系,如表4 - 7 所示。

表4-7 位置度公差值数系

线、面轮廓度及同心度没有规定公差等级。

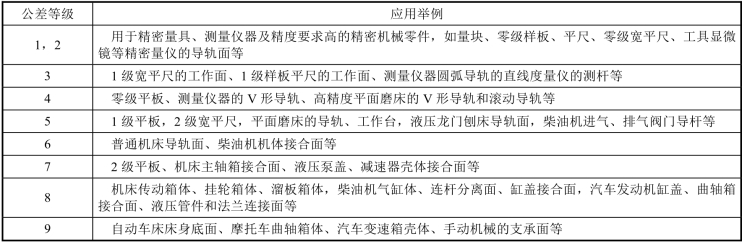

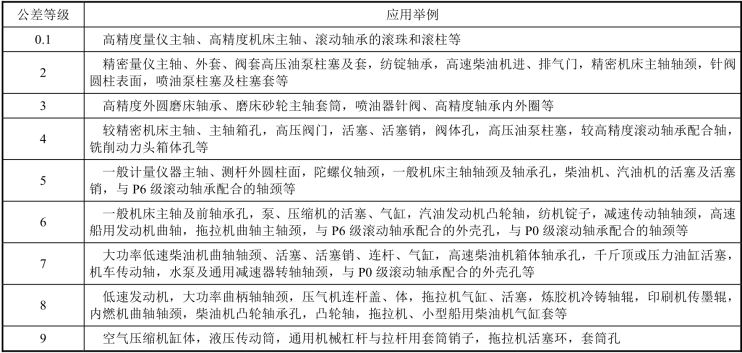

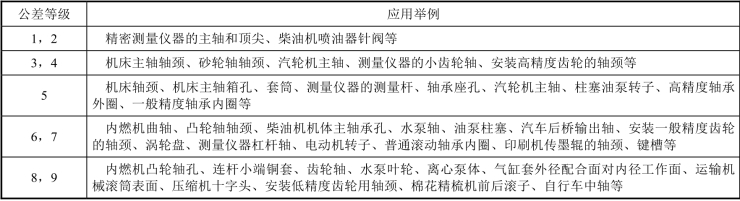

几何公差值的选择原则是:在满足零件功能要求的前提下,考虑工艺经济性和检测条件,选择最经济的公差值。通常根据零件功能要求及结构、刚性和加工经济性等条件,采用类比法确定。表4 - 8~表4 - 11 列出了各种几何公差等级的应用举例,供选择时参考。

表4-8 直线度、平面度公差等级应用举例

(https://www.xing528.com)

(https://www.xing528.com)

表4-9 圆度、圆柱度公差等级应用举例

表4-10 平行度、垂直度、倾斜度、轴向圆跳动公差等级应用举例

表4-11 同轴度、对称度、径向跳动公差等级应用举例

选择几何公差等级时还需要注意以下几点。

(1) 对同一被测要素同时给出形状、方向和位置公差时,形状公差<方向公差<位置公差。

(2) 圆柱形零件的形状公差(除中心线的直线度)应小于尺寸公差,平行度公差应小于相应的距离公差。

(3) 在满足零件功能要求的前提下,对于下列情况应适当降低1~2 级精度:细长的轴或孔;距离较大的轴或孔;宽度大于二分之一长度的零件表面;线对线和线对面相对于面对面的平行度;线对线和线对面相对于面对面的垂直度。

(4) 有关标准已作出规定的按照相应标准确定,如与滚动轴承相配合的轴和孔的圆柱度公差、机床导轨的直线度公差等。

(5) 注意协调形状公差与表面粗糙度之间的关系。通常情况下,表面粗糙度Ra 的数值占形状误差值的20%~25%。

和尺寸公差的一般公差一样,几何公差也有未注公差值,由工厂的一般制造精度保证,不需要标注和检测。直线度、平面度、垂直度、对称度、圆跳动的未注公差值分为H、K、L三个等级,精度依次降低,应在标题栏附近或在技术要求、技术文件(如企业标准)中注出标准号及公差等级代号“GB/T 1184—X”。

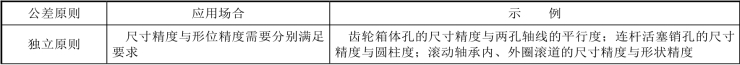

三、公差原则的选择

公差原则主要根据被测要素的功能要求、零件尺寸大小和检测的方便性来选择,应充分利用给出的尺寸公差带,并考虑用被测要素的几何公差补偿其尺寸公差的可能性。例如,孔或轴采用包容要求时,它的尺寸公差带得到了充分利用,经济效益较高。但另一方面,包容要求的形状公差完全取决于提取组成要素的局部尺寸偏离最大实体尺寸的数值。如果提取组成要素的局部尺寸处处皆为最大实体尺寸或者趋近于最大实体尺寸,那么它必须具有理想形状或者接近理想形状才合格,而实际上极难加工出这样精确的形状。又如中小零件应用包容要求可以用量规检测,但是大型零件难以使用笨重的量规,因此可以考虑采用独立原则。表4 - 12 列出了几种公差原则和公差要求选择的示例,可供参考。

表4-12 公差原则和公差要求选择示例

续表

四、基准要素的选择

基准是确定关联要素间方向和位置的依据。选择基准时,需要选择基准部位、基准数量和基准顺序,一般从以下几方面考虑。

(1) 根据零件各要素的功能要求,一般以主要配合表面,如轴颈、轴承孔、安装定位面、重要的支承面等作为基准,如轴类零件,常以两个轴承为支承运转,其运动轴线是安装轴承的两段轴颈的共有轴线,因此选择这两处轴颈的公共轴线为基准。

(2) 根据装配关系应选择零件上相互配合、相互接触的定位要素作为各自的基准。如盘、套类零件,一般以其内孔轴线径向定位或以其端面轴向定位装配,因此根据需要可选其轴线或端面作为基准。

(3) 根据加工定位的需要和零件结构,应选择较宽大的平面、较长的轴线作为基准,以使定位稳定。对于结构复杂的零件,一般应选三个基准面,根据对零件使用要求影响的程度,确定基准的顺序。

(4) 根据检测的方便程度,应选择在检测中装夹定位的要素为基准,并尽可能将装配基准、工艺基准与检测基准统一起来。

任务实施

(1) 小端圆柱面直径为25 mm,公差等级为8 级,查表4 - 6 得同轴度公差值为25 μm。

(2) 小端面长度为37 mm,公差等级为8 级,查表4 - 3 得直线度公差值为15 μm。

(3)图4 - 59 的标注如图4 - 60 所示。

图4-60 轴类零件几何公差标注

课堂讨论

图4 - 61 所示为减速器的输出轴,两轴径φ 55j6 与P0 级滚动轴承内圈相配合,在两轴颈上安装滚动轴承后,将分别与减速器箱体的两孔配合;φ 62 mm 处的两轴肩都是止推面,起一定的定位作用;φ 56r6 和φ 45m6 分别与齿轮和带轮配合。根据以上要求,试选择合理的几何公差并在图中进行标注。

图4-61 减速器的输出轴

解析:减速器输出轴的两轴颈φ 55j6 与P0 级滚动轴承内圈相配合,为保证配合性质,应采用包容要求;为保证轴承的旋转精度,在遵循包容要求的前提下,还应该满足圆柱度公差的要求,由GB/T 275—2015 查得其公差值为0.005 mm。该两轴颈上安装滚动轴承后,将分别与减速器箱体的两孔配合,因此需限制两轴颈的同轴度误差,以保证轴承外圈和箱体孔的安装精度,为检测方便,实际给出了两轴颈的径向圆跳动公差0.025 mm(跳动公差7 级)。φ 62 mm 处的两轴肩都是止推面,起一定的定位作用,为保证定位精度,提出了两轴肩相对于基准轴线的端面圆跳动公差0.015 mm(由GB/T 275—1993 查得)。φ 56r6和φ 45m6 分别与齿轮和带轮配合,为保证配合性质,也应采用包容要求,为保证齿轮的运动精度,对于齿轮配合的φ 56r6 圆柱还应给出基准轴线的径向圆跳动公差0.025 mm(跳动公差7 级)。对φ 56r6 与φ 45m6 轴颈上的键槽16N9 和12N9 都应给出对称度公差0.02 mm(对称度公差8 级),以保证键槽的安装精度和安装后的受力状态,具体标注如图4 - 62 所示。

图4-62 减速器输出轴几何公差标注示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。