任务描述与要求

机械产品中孔、轴的公差与配合是其几何量互换的关键因素。

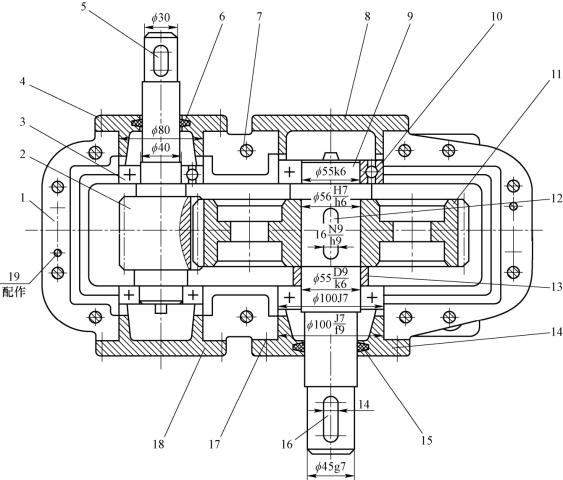

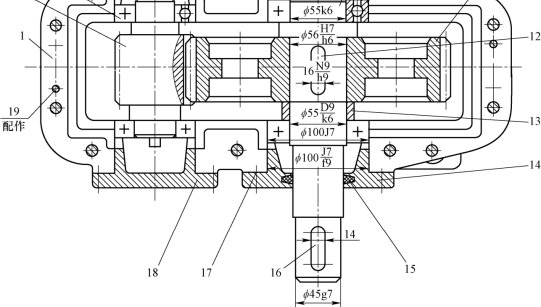

应用前面的知识与案例,为如图2 - 20 所示的减速器中箱体孔、输入输出轴颈与轴承及大齿轮内孔与输出轴轴颈选用它们的公差与配合。该减速器由20 多种零件装配而成,其中标准零部件有轴承、键、销、螺栓、密封圈、垫片等,非标准件有箱座、箱盖、输入轴、输出轴、端盖和套筒等。这些零件中,轴承是由专业化的轴承厂制造的,键、销、螺栓、密封圈、垫片等是由专业化的标准件厂生产的,非标准件一般由各机器制造厂加工。

为保证减速器产品的性能、性价比和几何量互换性,核心就是科学、合理地选用输入输出轴轴颈及与其匹配件的公差与配合,主要工作包括基准制的选择与应用设计、尺寸精度的设计、配合的选择与应用设计。

图2-20 齿轮减速器的结构示意图(接合面部分的俯视剖视图)

1—箱体;2—输入轴;3,10—轴承;4,8,14,18—端盖;5,12,16—键;6,15—密封圈; 7—螺栓;9—输出轴;11—大齿轮;13—套筒;17—垫片;19—定位销

任务知识准备

一、基准配合制的选择

基准配合制的选择主要考虑两方面的因素:一方面是零件的加工工艺可行性及检测的经济性;另一方面是机械设备及机械产品机构形式的合理性。

基准配合制的选择原则是优先选用基孔制,根据需要选用基轴制,特殊场合采用非基准制。

1. 基孔配合制的应用场合(活塞连杆机构基孔制配合视频)

由于孔的加工难度大,尤其是中、小孔的加工,故一般采用定值刀具与量具进行加工和检测。而轴则靠砂轮或车刀加工,对轴的测量,可使用通用量具,因而相对孔而言,轴的加工费用较低。采用基孔配合制确定孔的尺寸以后,相对比较简单地改变轴的尺寸,就可以减少孔的公差带数量,从而减少加工孔的定值刀具与量具的规格和数量,以获得较好的经济效益。如图 2 - 20 所示的减速器中,输出轴与大齿轮的配合为一般情况,即优先选用基孔制配合,选用最小间隙为0 的间隙配合,配合代号为φ 56H7/h6。

活塞连杆机构基孔制配合

当孔为基准件时,同样采用基孔制配合,比如轴承内圈与轴径的配合,轴承内圈的公差带是按照相关轴承公差标准规定设计的,因此采用基孔配合制。

2. 基轴配合制的应用场合

(1) 有明显经济效益时选用基轴制,如用冷拉钢材做轴时,由于本身的精度已能满足设计要求,不需要加工即可直接当轴使用,此时采用基轴制,只需对孔进行加工即可,因而在技术和经济上都是合理的。

(2) 轴为标准件(如键、销、轴承等)时选用基轴制。如图 2 - 20 所示减速器中的轴承外圈外径与轴径的配合φ 100J7、输出轴上的键与输出轴上键槽的配合16N9/h9 均采用基轴配合制。

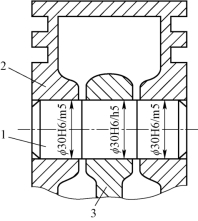

(3) 同一轴与基本尺寸相同的几个孔配合,且配合性质要求不同的情况下,选用基轴制。如图 2 - 21 所示内燃机中活塞销与活塞孔及连杆套孔的配合。

(4) 由于机械机构的原因选用基轴制。

3. 非基准制应用的场合

在特殊情况下,允许将任一孔、轴公差带组成配合(混合配合)。如果机器上出现一个非基准孔(轴)和两个以上的轴(孔)要求组成不同性质的配合,则其中肯定至少有一个非基准制配合。在图 2 - 20 中,输出轴与套筒的配合为φ 55D9/k6,箱座孔与端盖凸缘的配合为φ 100J7/f9,两者均为非基准制配合。

二、公差等级的选择

公差等级的高低会直接影响到产品的使用性能、生产率和加工成本,正确合理地选择尺寸公差等级非常重要。

1. 公差等级的选择原则

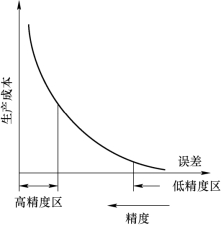

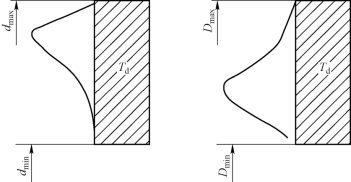

公差等级的选择在满足使用要求的前提下,要充分考虑工艺的可能性和经济性,尽量选择较低的公差等级。图2 - 22 所示为精度高低与生产成本的关系。

2. 公差等级的选择方法

1)类比法

类比法即经验法,就是参考经过实践证明合理的类似产品的公差等级,将所设计的机械(机构、产品)的使用性能、工作条件、加工工艺装备等情况与之进行比较,从而确定合理的公差等级。

对初学者来说,大多采用类比法,此法主要是通过查阅有关的参考资料、手册并进行分析比较后再确定公差等级。类比法多用于一般要求的配合。

采用类比法确定公差等级应考虑以下几个问题:

图2-21 内燃机中活塞销与活塞孔及连杆套孔的配合

1—活塞销;2—活塞;3—连杆小头孔

活塞连杆机构基轴制配合图

图2-22 公差等级(精度)与生产成本的关系

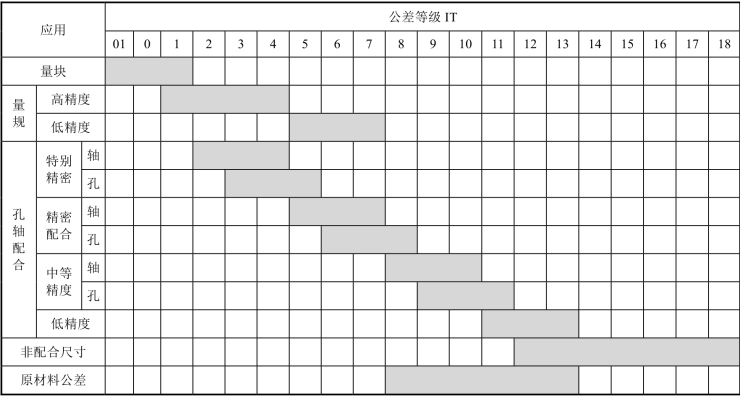

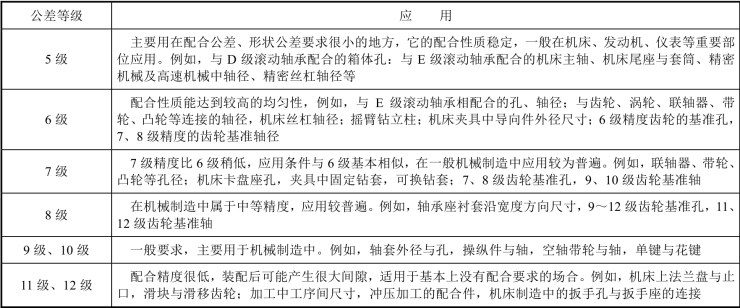

(1)要了解各个公差等级的应用范围,见表2 - 9 和表2 - 10。

表2-9 公差等级的应用范围

表2-10 配合尺寸5~12 级的应用

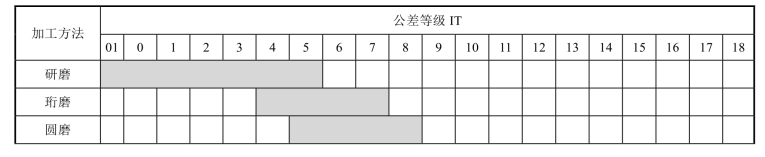

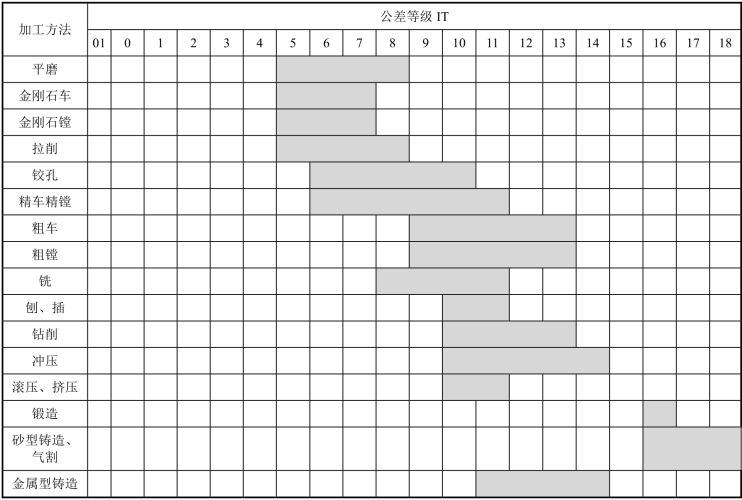

(2)要了解公差等级与加工方法的关系,见表2 - 11。

表2-11 各种加工方法可能达到的公差等级

续表

(3)轴和孔的工艺等价性。当公称尺寸不大于500 mm 时,高精度(≤IT8)孔比相同精度的轴难加工,为使相配合的孔和轴加工难易程度相当,即有工艺等价性,一般推荐孔的公差等级比轴的公差等级低一级,通常IT6、IT7、IT8 级的孔分别与IT5、IT6、IT7 级的轴配合;低精度(>IT8)的孔和轴采用同级配合。

(4)当配合精度要求不高时,允许孔、轴的公差等级相差2~3 级,以降低加工成本。如图2 - 21 所示加速器中的φ 100J7/f9 和φ 55D9/k6。

(5)协调与相配合零部件间的精度关系。如与滚动轴承配合的轴或孔的精度等级应与滚动轴承的精度相匹配。例如,大齿轮孔的公差等级是按照齿轮的精度等级选取的,因而与齿轮孔相配合的轴颈的公差等级应与齿轮孔的公差等级相匹配,即φ 56h6,配合代号为φ 56H7/h6,如图2 - 21 所示。

2)计算法

所谓计算法是指根据一定的理论和计算公式计算后,再根据《极限与配合》的标准确定合理的公差等级,即根据工作条件和使用性能要求确定配合部位的间隙或过盈允许的界限,然后通过计算法确定相配合的孔、轴的公差等级。计算法多用于重要的配合。

三、配合的选择

配合的选择就是根据功能、工作条件和制造装配要求确定配合的种类和精度,即确定配合代号。

1. 配合类型的选择方法

1)计算法

计算法主要用于两种情况:一是用于保证与滑动轴承的间隙配合,当要求保证液体摩擦时,可根据滑动摩擦理论计算允许的最小间隙,从而选择适当的配合;二是完全依靠装配过盈传递负荷的过盈配合,可以根据要求传递负荷的大小计算允许的最小过盈,再根据孔、轴材料的弹性极限计算允许的最大过盈,从而选择合适的配合。

2)类比法 (https://www.xing528.com)

与选择公差等级的类比法相似,通过查表将所设计的配合部位的工作条件和功能要求与相同或相似的工作条件或功能要求的配合部位进行分析比较,对于已成功的配合做适当的调整,从而确定配合代号。此种选择方法主要应用在一般、常见的配合中。

3)试验法

试验法主要用于新产品和特别重要配合的选择。这些配合的选择需要进行专门的模拟试验,以确定工作条件要求的最佳间隙或过盈及其允许变动的范围,然后确定其配合性质。这种方法只要实验设计合理、数据可靠,选用的结果就会比较理想,但成本较高。

2. 选择配合的任务

当基准配合制和孔、轴公差等级确定之后,选择配合的任务是:确定非基准件(基孔配合制中的轴或基轴配合制中的孔)的基本偏差代号。

3. 选择配合的步骤

采用类比法选择配合时,可以按照下列步骤进行。

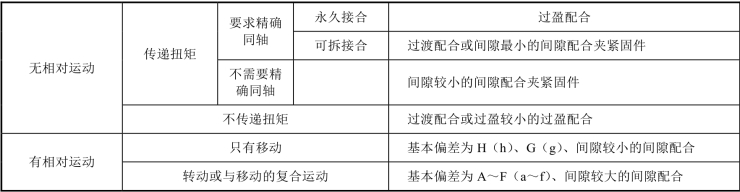

(1) 确定配合的大致类别。根据配合部位的功能要求确定配合的类别。功能要求及对应的配合类型见表2 - 12,可按表中的情况选择。

表2-12 功能要求及对应的配合类型

(2) 根据配合部位具体的功能要求,通过查表、比照配合的应用实例以及参考各种配合的性能特征,选择较合适的配合。各种配合的性能特征分别见表2 - 13 和表2 - 14。

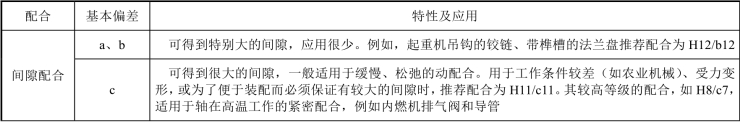

表2-13 轴的基本偏差选用说明及应用

续表

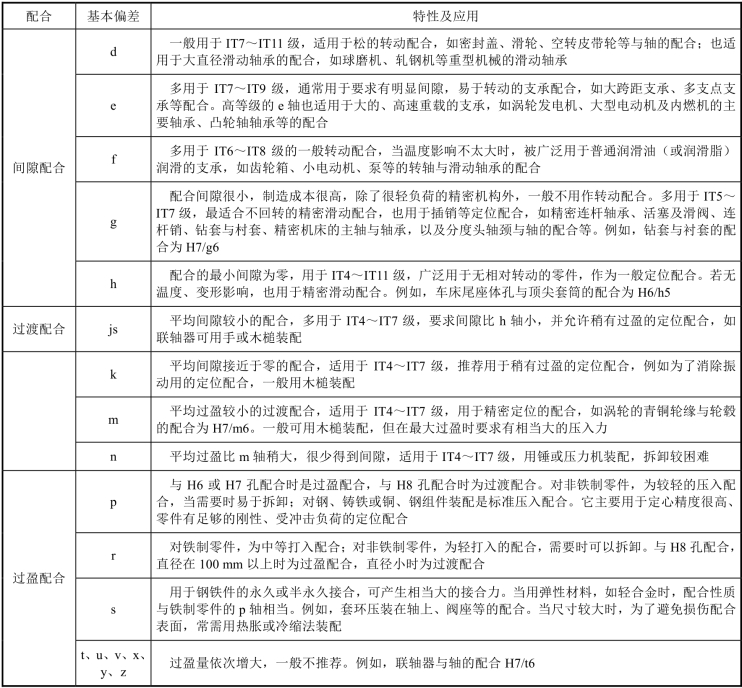

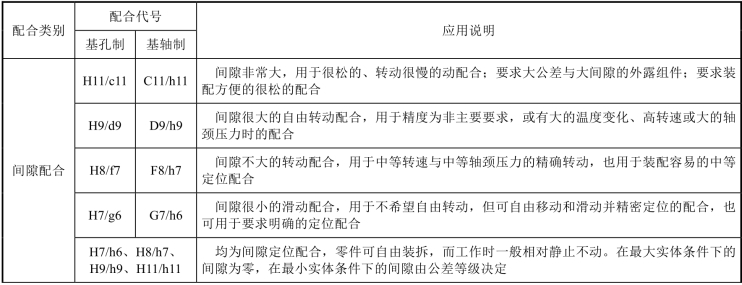

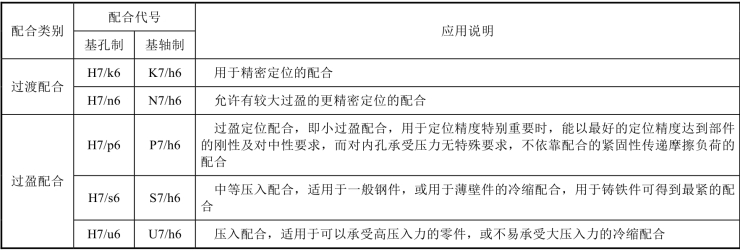

表2-14 基孔制常用和优先配合的特征及应用

续表

4. 各类配合的选择

依据配合部位的功能要求和各类配合的性能特征选择松紧合适的配合。

1)间隙配合的选择

间隙配合主要应用于孔与轴之间有相对运动及需要拆卸的无相对运动的配合部位。

2)过渡配合的选择

过渡配合主要应用于孔与轴之间有定心要求,而且需要拆卸的静连接(即无相对运动)的配合部位。

3)过盈配合的选择

过盈配合主要应用于孔与轴之间需要传递扭矩的静连接(即无相对运动)的配合部位。

5. 选择配合时的注意事项

配合类别确定后,若待定的配合部位与供类比的配合部位在工作条件上有一定的差异,则应对配合的松紧程度做适当的调整。

(1) 工作时,若相接合的零件间有相对运动,则还应考虑其运动形式、运动速度、运动精度、支承数目、润滑条件等。一般情况,轴向移动比旋转运动需要的间隙小一些;对有正、反向运动的情况,为减少与避免过大的冲击和振动,间隙应小些;高速回转运动比低速回转运动要求间隙大些;当运动的准确性要求高或回转精度要求高时,间隙应小些;当支承数目较多时,为了补偿轴线的同轴度误差,间隙应大些;当润滑油的黏度较大时,间隙应稍大些。

(2) 对于相接合的零件在工作时不允许有相对运动的情形,如果单纯靠接合面间的过盈来传递较大的扭矩或轴向力,则过盈应选大些;若不单纯靠接合面间的过渡而是靠附加的紧固件(键、销、螺钉等)来传递不大的扭矩,则过盈可小些;当所用材料的许用应力小时,过盈也应小些。

(3)当接合件之间定心精度要求高时,有相对运动的地方间隙应尽可能小;无相对运动的地方应尽量避免或减少间隙的出现,同时又不允许有太大的过盈。

(4) 需要经常拆装零件的配合,如皮带轮与轴的配合要比不常拆装零件的配合松些。有的零件虽不经常拆装,但拆装困难,故也要选取较松的配合。

(5) 对于过盈配合零件,承受动载荷要比承受静载荷的过盈大些;对于间隙配合,则动载荷零件配合间隙应小些。

(6) 若零件上有配合要求的部位接合面较长,则由于受几何误差的影响,实际形成的配合会比接合面短的配合要紧些,所以在选择配合时应适当减小过盈或增大间隙。

(7) 生产类型不同,对配合的松紧程度影响也不同。大批量生产时,多用调整法加工零件,加工后零件尺寸分布通常符合正态分布,即绝大多数零件的尺寸靠近公差带中点。而单件小批量生产时,多用试切法加工零件,加工后尺寸符合偏态分布,即绝大多数零件的尺寸靠近最大实体极限,如图2 - 23 所示。因此,同一种配合的零件生产类型不同时,装配后的松紧程度也不同。

(8) 当装配温度与工作温度相差较大,特别是孔、轴温度相差较大或其线膨胀数差异较大时,应考虑热变形的影响,这对于高温或低温下工作的机器尤为重要。(9) 装配变形的影响,主要针对一些薄壁零件的装配。

图2-23 偏态分布

任务实施

任务回顾

减速器的箱体孔、输入输出轴轴颈与轴承及大齿轮内孔与输出轴轴头的接合中,其配合质量和性质(如可动配合的松紧程度或不可动配合的紧固程度等)是由相互配合的轴和孔的公差带位置与大小决定的。根据所学知识,我们可知道如图2 - 24 所示配合代号的含义以及配合的类型。

图2-24 齿轮减速器的结构示意图(接合面部分的俯视剖视图)

1—箱体;2—输入轴;3,10—轴承;4,8,14,18—端盖;5,12,16—键;6,15—密封圈; 7—螺栓;9—输出轴;11—大齿轮;13—套筒;17—垫片;19—定位销

任务实施

(1) 确定减速器输出轴轴颈与大齿轮孔内径的配合。

分析:为了保证该对齿轮正常传递运动和转矩,要求齿轮在减速器中装配位置正确,以便于正常啮合、减小磨损、延长使用寿命。因此,φ 56 mm 输出轴轴颈与齿轮孔的配合有以下要求。

① 定心精度。φ 56 mm 输出轴的轴线与齿轮孔轴线的同轴度要高,即φ 56 mm 输出轴与齿轮孔之间要求同心(对中),而且配合的一致性要高。

因为输入轴上齿轮与带孔齿轮的相对位置是由输入轴与轴承、输出轴与轴承、轴承与箱体孔的配合及箱体上轴承孔轴线的相对位置来确定的,所以φ 56 mm 输出轴与齿轮孔的配合在很大程度上决定齿轮在箱体内的空间位置精度。

② φ 56 mm 输出轴与齿轮孔之间无相对运动,传递运动由键实现。

③ 应便于减速器的装配、拆卸和维修。

(2) 根据上述分析选择配合。

① 基准制的选择。输出轴与齿轮均是非标准件,属于一般场合,应选择基孔制,即孔的基本偏差代号为H。

② 尺寸公差等级的选择。φ 56 mm 齿轮孔的尺寸公差等级是依据齿轮齿面精度等级确定的。由于齿面精度等级最高级为7 级,故孔的公差等级为IT7。

φ 56 mm 输出轴轴颈的公差等级按照工艺等价原则选择IT6。

③ 基本偏差的选择。根据φ 56 mm 输出轴与齿轮孔的配合要求,它们之间应无相对运动,有精确的同轴度要求,并由键传递转矩,且需要拆卸等。

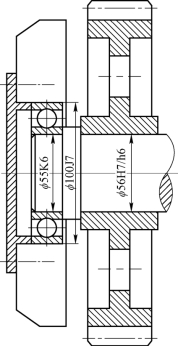

首先确定配合的大致类别。由表2 - 12 可知,选择“基本偏差代号为h 的间隙配合加紧固件”,即φ 56 mm 输出轴与齿轮孔的配合代号为56H7/h6,它们是由基准件组成的,既是基孔制,也是基轴制,它是优先选用的配合。φ 56 mm 输出轴与齿轮孔的配合如图2 - 25 所示。

图2-25 φ56mm输出轴与齿轮孔的配合

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。