任务描述与要求

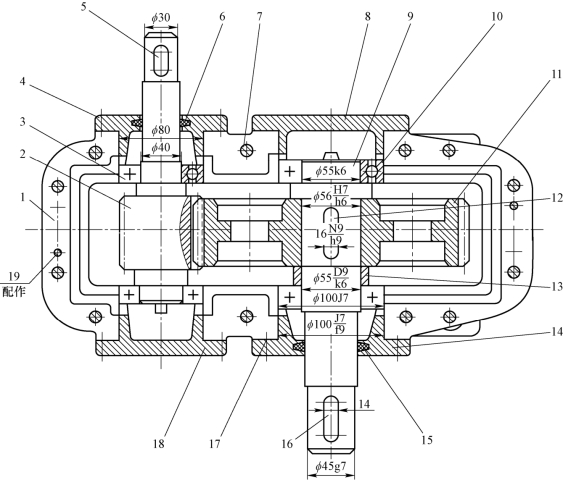

图1 - 1 所示为齿轮减速器的结构示意图,它是一种常见的机械传动装置。试对该齿轮减速器如何实现互换性原则进行概括阐述。

任务分析

由图1 - 1 可知,齿轮减速器的工作原理是由电动机或其他原动机(经联轴器等)驱动输入轴2,输入轴上的小齿轮与大齿轮11 啮合,大齿轮经键12 带动输出轴9 转动,输出轴可降速增矩驱动其他机械工作。

该齿轮减速器由20 多种零部件装配而成,其中标准零部件有轴承、键、销、螺栓、密封圈和垫片等,非标准件有箱座、箱盖、输入轴、输出轴、端盖和套筒等。在这些零部件中,轴承由专业化的轴承厂制造,键、销、螺栓、密封圈、垫片等由专业化的标准件厂生产,非标准件一般由各机器制造厂加工。

最后要求将每个合格的零部件在装配车间或装配生产线上,无须选择、修配即可装配成满足预定使用功能的减速器。在减速器使用一定周期后会出现零部件(如轴承、密封圈、齿轮等)损坏的现象,要求迅速更换修复且满足使用功能,即遵循互换性原则。

图1-1 齿轮减速器的结构示意图

1—箱体;2—输入轴;3,10—轴承;4,8,14,18—端盖;5,12,16—键;6,15—密封圈;

7—螺栓;9—输出轴;11—大齿轮;13—套筒;17—垫片;19—定位销

任务知识准备

一、互换性的含义

互换性在日常生活中随处可见,例如,灯泡坏了换个新的,手机、电脑的零件坏了也可以换新的,这是因为合格的产品和零部件都具有在材料性能、几何尺寸、使用功能上彼此互相替换的性能,即具有互换性。广义上说,互换性是指某一产品、过程或服务能用来代替另一产品、过程或服务并满足同样要求的能力。

在制造业生产中,经常要求产品的零部件具有互换性。产品或者机器由许多零部件组成,而这些零部件是由不同的工厂和车间制成的,“在同一规格的一批零部件中任取一件,不需要经过任何选择、修配或调整,就能装配在机器上,并且满足使用要求”的特性就是零部件的互换性。广义上讲,互换性包括几何参数(如尺寸、形状、相对位置、表面质量)、力学性能(如强度、硬度、塑性、韧性)、理化性能(如磁性、化学成分)的互换,本书只讨论几何参数的互换性。

二、互换性的分类

(1) 按互换程度的不同,可以把互换性分为完全互换性和不完全互换性两类。

完全互换性简称互换性,以零部件装配或更换时不需要以挑选或修配为条件。一般来说,孔和轴加工后只要符合设计的规定要求,就具有完全互换性。

互换性

不完全互换性也称有限互换性,在零部件装配时允许有附加条件的选择或调整。对于不完全互换性,可以采用分组装配法、修配法、调整法或其他方法来实现。

所谓分组装配法就是将加工好的零件按照实测尺寸分为若干组,使每组内的尺寸差别比较小,再按相应组进行装配,大孔配大轴、小孔配小轴,组内零件可以互换,组与组之间不可互换。分组互换既可以保证装配精度和使用要求,又可以降低成本。(https://www.xing528.com)

修配法用补充机械加工或钳工修刮的办法来获得所需的精度,如普通车床尾座部件中的垫板,其厚度需要在装配时再进行修磨,以满足头、尾座顶尖等高的要求。

调整法也是一种保证装配精度的方法,其特点是在机器装配或使用过程中,对某一特定零件按所需要的尺寸进行调整,以达到装配精度要求。例如在装配时对减速器中的端盖与箱体间垫片的厚度进行调整,使轴承的一端与端盖的底端之间预留适当的轴向间隙,以补偿温度变化时轴的微量伸长,从而避免在工作时可能产生轴向应力而导致轴的弯曲。

(2) 对标准零部件或机构来讲,其互换性又可分为内互换性和外互换性。

内互换性是指部件或机构内部组成零件间的互换性,外互换性是指部件或机构与其相配合件间的互换性。例如,滚动轴承内、外圈滚道直径与滚动体直径间的配合为内互换性;滚动轴承内圈内径与传动轴的配合、滚动轴承外圈外径与壳体孔的配合为外互换性。

为使用方便起见,滚动轴承的外互换采用完全互换,内互换则因为组成零件的精度要求较高、加工困难而采用分组装配法,为不完全互换。一般来说,不完全互换只用于制造厂内部的装配,厂际协作即使产量不大也采用完全互换。

三、互换性的作用

互换性原则被广泛采用,因为它不仅对生产过程有影响,还涉及产品的设计、制造、装配、使用和维修等各方面。

(1) 在设计方面,零部件具有互换性,可以最大限度地采用标准件和通用件,减少设计工作量,缩短设计周期,有利于开展计算机辅助设计和实现产品品种的多样化。例如开发汽车新产品时,可以采用具有互换性的发动机和底盘,不需要重新设计,而把设计重点放在外观等方面,大大缩短了设计与生产准备的周期。

(2) 在制造方面,互换性有利于组织专业化生产,可采用高效率的专用设备,有利于组织流水线和自动线等先进生产方式,有助于进行计算机辅助制造,从而提高产品质量和生产效率,降低生产成本。例如在汽车制造业,汽车制造厂通常只生产主要部件,其他大部分的零、部件均采用专业化的协作生产。

(3) 在装配方面,由于零部件具有互换性,因此装配时无须任何辅助加工,减轻了劳动强度,缩短了装配周期,有利于实现装配过程的机械化和自动化。

为使用方便,滚动轴承的外互换采用完全互换,内互换则因为组成零件的精度要求较高、加工困难而采用分组装配法,为不完全互换。一般来说,不完全互换只用于制造厂内部的装配,厂际协作即使产量不大也采用完全互换。

有了公差标准,还要有相应的检测技术措施来保证检测实际几何参数是否合格,从而保证零部件的互换性。在检测过程中必须保证计量基准和单位的统一,这就需要规定严格的尺寸传递系统,从而保证计量单位的统一。检测不仅用来评定产品质量,还能用于分析产品不合格的原因,以便及时调整生产,预防废品的产生。产品质量的提高,除了设计和加工精度需加以提高外,往往更有赖于检测精度的提高。

综上,制定和贯彻公差标准、合理设计公差、采用相应的检测技术是实现互换性、保证产品质量的必要条件。

任务实施

齿轮减速器为批量生产,首先要保证使用性能和互换性,同时要满足生产率和成本要求。

对本课程来说,暂不考虑材料性能等其他因素,只考虑零部件的几何量因素,以科学地确定公差和配合是产品实现互换性高性价比的前提。

在实际应用中,产品的使用性能和互换性要求,往往只是对产品零部件的某些关键几何量的精度设计。确切地说,零部件上只是相互结合的表面和工作表面起主要作用,决定着产品的使用性和互换性以及制造成本,甚至决定着产品的生命力。从工艺观点看,公差首先对应制造难易,配合直接对应装配难易。

按照这一观点,决定齿轮减速器零部件几何量精度设计的主要内容是:各零部件之间配合部位(圆柱径向)的配合及其他技术要求,输入轴和输出轴上各零件的轴向尺寸及其公差。由齿轮减速器的装配图可知:各零件之间多处反映了轴与孔的结合关系,而且轴与孔的结合在各种机械中应用得最广。简而言之,影响互换性几何量精度设计的最主要内容是一些轴和孔的公差与配合。

公差主要用于协调机器零件使用要求与制造经济性之间的矛盾,而配合则反映零件组合时相互之间的关系。因此,公差与配合决定了机器零部件相互配合的条件和状况,它直接影响产品的精度、性能和使用寿命,是评定产品质量的重要技术指标之一。

综上分析,在图1 - 1 所示的齿轮减速器中,只有科学合理地设计、确定各处配合及工作要求的部位和表面精度,才能实现互换性原则。在图1 - 1 所示的齿轮减速器中,部分孔和轴配合的公差配合设计(分析过程与设计原理见以后项目阐述)为:输出轴端尺寸与公差为φ 45g7,箱体孔与通孔端盖的配合为φ 100J7/f9,箱体孔与轴承外环的配合为φ 100J7(只标注出孔的代号),大齿轮与轴颈的配合为φ 56H7/h6 等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。