环境变量是影响系统可靠性和安全性的重要因素,研究可靠性必须研究系统的环境适应性。通常纳入考虑的环境变量有温度、湿度、气压、振动、冲击、防尘、防水、防腐、防爆、抗共模干扰、抗差模干扰、电磁兼容性(EMC)及防雷击等。下面简单说明一下各种环境变量对系统可靠性和安全性构成的威胁。

1.温度

环境温度过高或过低,都会对系统的可靠性带来威胁。低温一般指低于0℃的温度。我国境内的最低温度为黑龙江漠河,-52.3℃。低温的危害有电子元器件参数变化、低温冷脆及低温凝固(如液晶的低温不可恢复性凝固)等。低温的严酷等级可分为-5℃、-15℃、-25℃、-40℃、-55℃、-65℃、-80℃等。高温一般指高于40℃以上的温度。我国境内的最高温度为吐鲁番,47.6℃。高温的危害有电子元器件性能破坏、高温变形及高温老化等。高温严酷等级可分为40℃、55℃、60℃、70℃、85℃、100℃、125℃、150℃、200℃等。温度变化还会带来精度的温度漂移。设备的温度指标有两个,工作环境温度和存储环境温度。

(1)工作环境温度:设备能正常工作时,其外壳以外的空气温度,如果设备装于机柜内,指机柜内空气温度。

(2)存储环境温度:指设备无损害保存的环境温度。对于PLC和DCS类设备,按照IEC 61131-2的要求,带外壳的设备,工作环境温度为5~40℃;无外壳的板卡类设备,其工作环境温度为5~55℃。而在IEC 60654-1:1993中,进一步将工作环境进行分类为:有空调场所为A级20~25℃,室内封闭场所为B级5~40℃,有掩蔽(但不封闭)场所为C级-25~55℃,露天场所为D级-50~40℃。关于温度,在一些文章中,也经常看到商业级、工业级和军用级三种等级,这些说法是元器件厂商的习惯用语,一般并无严格定义。通常,按元器件的工作环境温度,将元器件按下列温度范围分别划分等级(不同厂家的划分标准可能不同):商业级0~70℃,工业级-40~85℃,军用级-55~125℃。关于工业控制系统的温度分级标准,可以参见IEC 60654-1:1993(对应国标GB/T 17214.1—1998——工业过程测量和控制装置的工作条件第l部分:气候条件)或ISA 71.01—1985——Environmental Conditions for ProcessMeasurementand Control Systems:Temperature and Humidity。

2.湿度

湿度包括工作环境湿度、存储环境湿度、混合比和相对湿度。

(1)工作环境湿度:设备能正常工作时,其外壳以外的空气湿度,如果设备装于机柜内,指机柜内空气湿度。

(2)存储环境湿度:指设备无损害保存的环境湿度。

(3)混合比:是水汽质量与同一容积中空气质量的比值。

(4)相对湿度:是空气中实际混合比(r)与同温度下空气的饱和混合比(rs)之百分比。相对湿度的大小可以直接表示空气距离饱和的程度。在描述设备的相对湿度时,往往还附加一个条件——不凝结(Non-condensing),指的是不结露。因为当温度降低时,湿空气会饱和结露,所以不凝结实际上是对温度的附加要求。在空气中水汽含量和气压不变的条件下,当气温降低到使空气达到饱和时的那个温度称为露点温度,简称为露点。在气压不变的条件下,露点温度的高低只与空气中的水汽含量有关。水汽含量越多,露点温度越高,所以露点温度也是表示水汽含量多少的物理量。当空气处于未饱和状态时,其露点温度低于当时的气温;当空气达到饱和时,其露点温度就是当时的气温,由此可知,气温与露点温度之差,即温度露点差的大小也可以表示空气距离饱和的程度。

湿度对设备的影响有:

①相对湿度超过65%,就会在物体表面形成一层水膜,使绝缘劣化。

②金属在高湿度下腐蚀加快。

相对湿度的严酷等级可分为5%、10%、15%、50%、75%、85%、95%、100%等。关于工业控制系统的湿度分级标准,可以参见IEC 60654-1:1993(对应国标GB/T 17214.1—1998——工业过程测量和控制装置的工作条件第1部分:气候条件)或ISA 71.01—1985——Environmental Conditions for Process Measurement and Control Systems:Tem⁃perature and Humidity。

3.气压

空气绝缘强度随气压降低而降低(海拔每升高100 m,气压降低1%),散热能力随气压降低而降低(海拔每升高100 m,元器件的温度上升0.2~1℃)。气压的严酷等级常用海拔表示,比如海拔3 000 m。一个标准大气压等于气温在0℃及标准重力加速度(g=9.806 65)下760 mmHg所具有的压强,即一个大气压等于1.359 51×104×9.806 65×0.76=101 325(Pa)。海拔每升高100 m,气压下降0.67 kPa。

4.振动和冲击

振动(Vibration)是设备受连续交变的外力作用,可导致设备紧固件松动或疲劳断裂。设备安装在转动机械附近,即是典型的振动。DCS系统的振动要求标准主要是IEC 60654-3:1983《工业过程测量和控制装置的工作条件第3部分:机械影响》(等效国标为GB/T 17214.3—2000)。控制设备的振动分为低频振动(8~9 Hz)和高频振动(48~62 Hz)两种,严酷等级一般以加速度表示:0.1g、0.2g、0.5g、1g、2g、3g、5g。振动的位移幅度一般分0.35~15 mm等级。

冲击(Shock)是短时间的或一次性的施加外力。跌落就是典型的冲击。DCS系统的冲击要求标准也主要是由IEC 60654-3规定。冲击的严酷等级以自由跌落的高度来表示,一般分25 mm、50 mm、100 mm、250 mm、500 mm、1 000 mm、2 500 mm、5 000 mm和10 000 mm。

5.防尘和防水

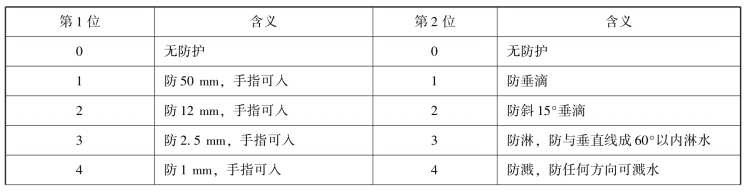

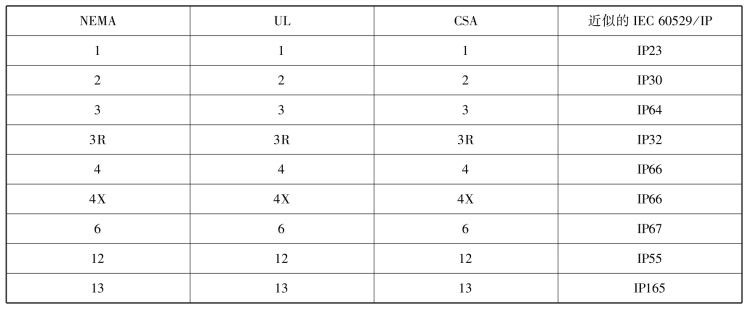

防尘和防水常用标准为IEC 60529(等同采用国家标准为GB 4208—1993)——外壳防护等级。其他标准有NEMA 250、UL 50和508、CSAC 22.2No.94-M91。上述标准规定了设备外壳的防护等级,包含两方面的内容:防固体异物进入和防水。IEC 60529采用IP(Inter⁃national Protection)编码代表防护等级,在IP字母后跟2位数字,第1位数字表示防固体异物的能力,第2位数字表示防水能力,如IP55。IEC 60529/IP编码含义见表8-5。各种防护标准等级简易对照见表8-6。(https://www.xing528.com)

表8-5 IEC 60529/IP编码含义

续表

表8-6 各类防护标准等级简易对照表

6.防腐蚀

IEC 60654-4:1987将腐蚀环境分为了几个等级,主要根据硫化氢、二氧化硫、氯气、氟化氢、氨气、氧化氮、臭氧和三氯乙烯等腐蚀性气体,盐雾和油雾,固体腐蚀颗粒三大类腐蚀条件和其浓度进行分级。腐蚀性气体按种类和浓度分为四级:一级为工业清洁空气,二级为中等污染,三级为严重污染,四级为特殊情况。油雾按浓度分为四级:一级<5μg/kg干空气,二级<50μg/kg干空气,三级<500μg/kg干空气,四级>500μg/kg干空气。盐雾按距海岸线距离分为三级:一级为距海岸线0.5 km以外的陆地场所,二级为距海岸线0.5 km以内的陆地场所,三级为海上设备。固体腐蚀物未在IEC 60654-4:1987标准中分级,但该标准也叙述了固体腐蚀物腐蚀程度的组成因素,主要是空气湿度、出现频率或浓度、颗粒直径、运动速度、热导率、电导率及磁导率等。

上述规定可以参见IEC 654-4:1987(等效标准JB/T 9237.1—1999)《工业过程测量和控制装置的工作条件第4部分:腐蚀和浸蚀影响》。另外,ISA 71.04—1985——Environ⁃mental Conditions for Process Measurement and Control Systems:Airborne Contaminants也规定了腐蚀条件分级。

7.防爆

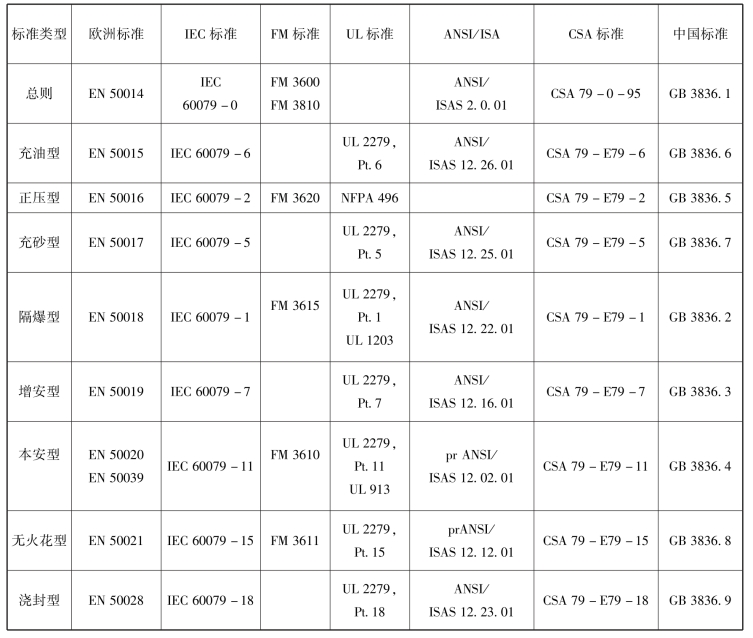

在石油化工和采矿等行业中,防爆是设计控制系统时关键安全功能要求。每个国家和地区都授权权威的第三方机构,制定防爆标准,并对申请在易燃易爆场所使用的仪表进行测试和认证。美国的电气设备防爆法规,在国家电气代码(National Electric Code,NEC,由NFPA负责发布)中,最重要的条款代码为NEC 500和NEC 505,属于各州法定的要求,以此为基础,美国各防爆标准的制定机构发布了相应的测试和技术标准,这些机构主要有国家防火协会(National Fire Protection Association,NFPA)、保险业者实验室(Underwriters Labo⁃ratories,UL)、工厂联研会(Factory Mutual,FM)和美国仪表协会(Instrumentation Systems and Automation Society,ISAS)。不过多数产品都选择通过UL或FM的认证。加拿大防爆标准的制定机构主要是加拿大标准协会(Canadian Standards Association,CSA)。

在欧洲,相应的标准由欧洲电工标准委员会(CENELEC)制定。国际标准中,主要遵循IEC 60079系列标准。在中国,国家制定了防爆要求的强制性标准,即GB 3836系列标准。检验机构主要是国家级仪表防爆安全监督检验站(National Supervision and Inspection Center for Explosion Protection and Safety of Instrumentation,NEPSI),设在上海自动化仪表所。各类防爆标准近似对应表见表8-7。

表8-7 各类防爆标准近似对应表

下面以GB 3836为例,简要介绍一下防爆的分类、等级和标记。

(1)场所分为3类,Ⅰ类为表示甲烷等气体的煤矿井下,Ⅱ类表示各种易燃易爆气体的工业场所,Ⅲ类表示有易燃易爆粉尘的场所。

(2)易爆等级分类(可燃物类型)。按易爆物质类型,其中Ⅰ类不再细分,Ⅱ类细分为A、B、C三级,Ⅲ类细分为A、B两级,A、B、C三级依次变得易引爆。

(3)温度分类。环境温度不一样,易爆程度也不同。Ⅰ、Ⅱ类分为6个级别:T1(300~450℃)、T2(200~300℃)、T3(135~200℃)、T4(100~135℃)、T5(85~100℃)和T6(低于85℃)。Ⅲ类分为三个级别:T1-1(200~270℃)、T1-2(140~200℃)和T1-3(低于140℃)

(4)类型标记符号。仪表和系统可以采用多种技术原理实现防爆功能,每种技术原理类型采用一个英文字符表示,如隔爆型“d”、冲油型“o”、正压型“p”、增安型“e”、冲砂型“q”、浇封型“m”、本安型“i”、火花型“n”、气密型“h”。其中增安型是在隔爆型的基础上再加上无火花设计形成的;本安型又分为ia和ib两级,ia安全系数更大。

(5)防爆仪表的标识。按“原理类型标记符号、场所类型、温度等级”的顺序,将上述的分类代号连成一串,组成防爆仪表的完整标识,如dⅡBT3,表示隔爆型仪表,可用于乙烯环境中,其表面温度不超过200℃;iaⅡAT5,表示本安ia型,可用于乙炔、汽油环境中,表面温度不超过100℃。

在实际应用中,本安(Intrinsic Safety)型仪表或安全栅(Intrinsic Safety Barrier)是最常见的选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。