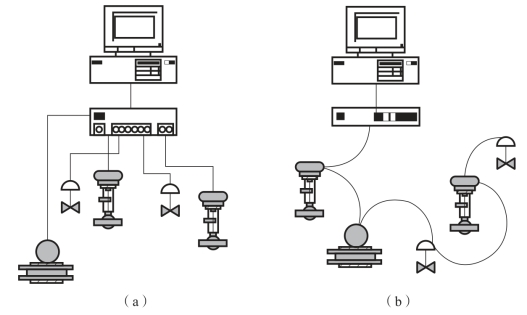

现场总线系统打破了传统控制系统的结构形式。图7-1为现场总线控制系统与传统控制系统的结构对比。在传统模拟控制系统中采用一对一的设备连线,按控制回路分别进行连接,位于现场的测量变送器与控制室的控制器之间,控制器与位于现场的执行器、开关、电动机之间均为一对一的物理连接;而在现场总线中,由于通信能力的提高,现场总线系统可以将它们简单地串行在一起。

图7-1 传统控制系统与现场总线控制系统结构

(a)传统控制系统;(b)现场总线控制系统

现场总线控制系统的全分布特点为系统的大量信息集成提供了基础,全数字特点消除了4~20 mA信号传输的瓶颈现象,全开放、互操作特性使用户可以按自己的需要,考虑将不同品牌的产品组成大小随意的系统。除此之外,工业现场总线在结构上还具有以下特点。

1.现场设备具有智能和自治的特点

现场总线系统中,现场设备已经不仅仅是测量单元或执行单元,而是将传感测量、补偿计算、过程量处理与控制等功能集中到一台现场设备中,不但可以实现自动控制的基本功能,并可随时诊断设备的运行状态,和其他设备进行信息交换。另外,现场总线设备具有较强的抗干扰能力,能实现总线供电与通信,并可满足本质安全防爆要求等。

2.提高了系统的精度和自诊断功能(https://www.xing528.com)

现场总线设备可以不依赖其他设备独立地实现调节功能,控制周期大大缩短,可以从目前DCS的每秒调节2~5次增加到每秒10~20次,从而改善了调节性能;系统使用数字信号传输,使控制精度可以从DCS的±0.5%提高到±0.1%。以上两点对提高产品质量无疑是有效的。

现场总线系统设备具有诊断数据、操作情况统计和自动故障通告等功能,满足了远程诊断和故障定位的需要。

3.降低了费用支出

现场总线系统的接线具有串行的优点,一对双绞线或一条电缆通常可以挂接多个设备,可以减少1/2~1/3的隔离器、端子柜、I/O终端和I/O卡架等,连线设计与接头校对的工作量也大大减小。更重要的是,智能设备能直接执行多种传感控制报警和计算功能,因而可减少变送器的数量,不再需要过多的调节器、计算单元等,也不再需要集散式控制系统的信号调理、转换、隔离等功能单元及其复杂接线,还可以用工控计算机作为操作员站,从而节省了一大笔硬件的投资,减小了控制室的占地面积,并缩短了安装调试时间。据有关典型试验工程的测算资料表明,可降低安装费用60%以上。

由于现场控制设备具有诊断与简单故障处理能力,并通过数字通信将相关的诊断维护信息送往控制室,用户可以查询所有设备的运行、诊断维护信息,以便早期分析故障原因并快速排除,缩短了维护停工时间,同时由于系统结构简单化,并具有互换和互操作的特点,减少了维护工作量。

4.组态和修改容易

在组态过程中,可以根据实际需要采用总线式、树形等多种拓扑结构,当需要增加现场控制设备时,无须增设新的电缆,可就近连接在原有的电缆上,既节省了投资,也减小了设计、安装的工作量,便于系统扩充和修改。由于它的设备标准化、功能模块化,在系统重构时也很容易。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。