3.1.2.1 现场控制站的功能

现场控制站是DCS的核心部件,现场信息的采集、各种控制策略的实现都在现场控制站上完成。为保证现场控制站的可靠运行,除了在硬件上采取一系列的保障措施以外,在软件上也开发了相应的保障功能,如主控制器及I/O通道插件的故障诊断、冗余配置下的板级切换、故障恢复、定时数据保存等。

各种采集、运算和控制策略程序代码固化在控制器插件或I/O智能插件上的EPROM中,中间数据则保留在带电保护的RAM中,从而保证软件的可靠运行及现场数据的保护。

1.采集和控制功能

组态时生成的各种控制策略、数据库等,经网络实时下装到各现场控制站及现场控制站内的各I/O智能插件中,进行信号采集、工程量转换、控制运算、控制信号的输出等。

2.信号的采集和转换功能

现场控制站的信号采集和转换包括:

(1)各种现场物理信号(如4~20 mA、0~10 mA、1~5 V、0~10 V)、各种热电偶、热电阻、开关信号、中断信号、频率信号、电动机转速信号等的采集输入。

(2)线性物理量的工程单位转换。

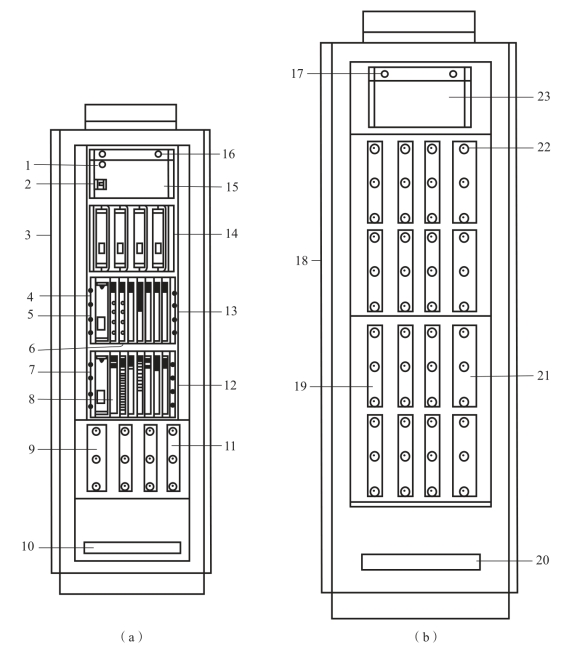

图3-3 现场控制站机柜

(a)前视图;(b)后视图

1—指示灯;2—断路器;3,18—机柜;4,7—系统电源模块;5—主控模块;6—冗余主控模块或I/O模块;8—I/O模块;9,11,19,21—端子板;10,20—汇流条;12—辅助组件;13—主控组件;14—现场电源单元;15—电源控制箱;16,17—风机单元;22—M4柱子螺钉;23—电源控制箱

(3)流量信号的温度压力非线性补偿。

(4)热电偶信号的冷端补偿,热电偶、热电阻信号的线性化换算。

(5)输入信号的报警极限检测。

(6)模拟量扫描的基本周期。

(7)可选的软件滤波功能,包括平均滤波、中值滤波、加权滤波等。

3.控制策略的实现

在现场控制站中实现的回路控制算法、顺序控制算法、计算功能有:

(1)单回路PID调节、串级PD调节、复杂PID调节(如前馈、滞后补偿等)、Smith预估器功能。

(2)比值控制、解稳控制。

(3)抗积分饱和、不完全微分、积分分离、微分先行等算法。

(4)智能控制算法,包括智能PID、模糊PID、自整定PID、预估控制等。

(5)四则运算,乘方、开方运算,指数、对数运算。

(6)一阶、二阶过程的模拟,各种辅助运算模块如选择器限幅与限速、布尔运算、算术运算、积算器等。

(7)用于联锁与顺控的梯形图算法,比较器、定时器、计数器功能。

4.通信功能

现场控制站的通信功能分为系统级通信、站内通信和与其他智能设备的通信3部分。

1)系统级通信

系统级通信是指经由系统网络与上位操作员站及工程师站的信息交换,它将各种现场采集信息发给操作员站,同时操作员站针对现场的操作指令由操作员站发向控制站,其软件功能有:

(1)文件和数据的双向传输,即由控制站采用广播方式向网络上发送数据,以保证各操作员站数据的一致性,而由操作员站向网络上的控制站发送信息采用点-点方式。

(2)支持各现场控制站之间的通信,以适应大范围的协调控制和联锁控制的需要。

(3)支持有优先级的数据传送,保证重要的过程数据不被堵塞。

(4)支持数据发送和接收的软件校验,以及校验失败后的重发功能。

(5)网络定期自诊断及故障报警,以及单条网络失效后向冗余网络的切换。

(6)数据最佳发送路径的确定。

2)站内通信

站内通信是控制站内部的通信功能,完成CPU主控制器与各过程通道板间的信息交换,其软件功能有:

(1)数据发送和接收;(https://www.xing528.com)

(2)诊断及总线上各设备的自动识别,包括各模板的种类、各模板所在插槽位置等。

(3)各模板被分配不同的总线抢占优先级,高优先级的模板优先得到数据传输服务。

3)现场控制站与其他智能设备的通信

现场控制站提供与多种PLC的软件接口,如AB、西门子、三菱、欧姆龙等,均可通过串行接口通信。各种智能仪表、调节仪表均可根据其通信协议,开发相应的接口软件与控制站通信。

3.1.2.2 现场控制站的技术性能

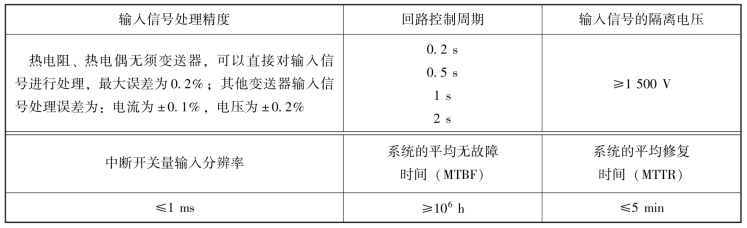

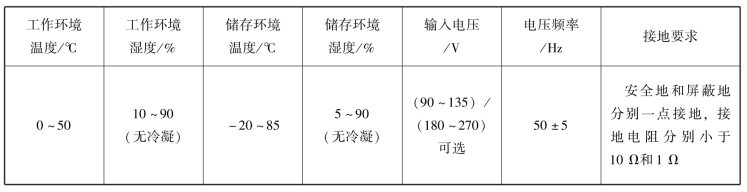

现场控制站的技术性能用系统的信号处理技术指标和现场控制站运行环境衡量,具体指标见表3-1及表3-2。

表3-1 系统的信号处理技术指标

表3-2 现场控制站运行环境的具体指标

3.1.2.3 现场控制站的可靠性

现场控制站是直接与生产过程相联系的单元,必须具有很高的可靠性。

1.系统的可靠性原则

通常通过系统不易发生故障的原则、系统运行不受故障影响的原则、系统运行受故障影响最小的原则、迅速排除故障的原则来描述系统可靠性,由平均无故障时间和平均修复时间两个指标来描述。

1)平均无故障时间

平均无故障时间(Mean Time Between Failures,MTBF)是指可以边修理边使用的系统相邻两次发生故障间的正常工作时间的平均值,通常反映系统不易发生故障的程度。MTBF越大,系统越不易发生故障,可靠性越高。

2)平均修复时间

平均修复时间(Mean Time To Repair,MTTR)是指故障发生后需进行维修所占用时间的平均值,通常反映系统能够迅速排除故障的能力。MTTR越小,系统排除故障的速度越快。

DCS的固有可靠性是在设计系统时产生的,设计时将系统的可靠性指标分解到操作员站、工程师站、网络、I/O站各个单元,再将各可靠性指标从单元分解到板级。从单元级和板级设计中,分析出最重要部件或单元,采用严格的方法进行设计,并采取冗余措施。

2.系统可靠性的保证措施

在实际应用中通过确保系统元器件和系统单元级的可靠性,对系统进行冗余设计,采取系统故障隔离措施和系统迅速排除故障措施来提高系统的可靠性。

1)系统元器件的可靠性设计

构成DCS的最小单位是元器件,任何一个元器件的故障都可能会影响系统完成规定的功能,DCS的规定工作条件又比较苛刻,因此,为了确保元器件级的高可靠性,在元器件级采取了以下主要措施。

(1)元器件的选用:选用CMOS电路与专用集成电路(ASIC),提高可靠性。

(2)元器件的筛选:对元器件除进行一般静态与动态技术指标测试外,还需进行高温老化与高低温冲击试验,以剔除早期失效的元器件。

(3)插接件和各种开关均采用双接点结构,并对其表面进行镍打底镀金处理。

(4)安装工艺:采用多层印制板高密度表面安装技术,以减少外部引线数目和长度,缩小印制电路板面积,增强抗干扰性能。

(5)对各种模件全部进行高温老化和高低温冲击试验,用以发现印刷板与焊接中的缺陷,保证无故障工作时间(MTBF)达到数十万小时。在完成相同功能的元器件之中,尽可能选择MTBF时间长的元器件。此外,尽量选用高集成度的大规模集成电路来实现多个元器件的功能,减少元器件的数量,这样不仅可以降低成本,同时可以提高可靠性。

2)系统单元级的可靠性设计

为了保证整个系统的可靠性,必须提高系统各组单元的内在可靠性和系统抵抗外部故障因素的能力。

3)系统的冗余措施

冗余是在系统关键环节配备了并联的备份模件,采用在线并联工作或离线热备份方式工作,当主模件出现故障时,备份模件可立即接替主模件的全部工作,并且故障模件可在系统正常运行情况下在线进行拆换。为了提高系统不受个别部件故障影响,整个系统采用了很多冗余备份措施。

4)系统故障隔离措施

系统在设计中充分地考虑了危险分散及危险隔离原则。这样,一个模板发生了故障,只影响本板的工作而与其他板基本无关。此外,为了提高系统抗干扰的能力,系统所有I/O板全部采用了隔离措施,将通道上窜入的干扰源均排除在系统之外。

5)系统迅速排除故障措施

DCS是可修复性系统,但由于在工业现场长期不停机运行,因此故障是难免的,在设计DCS时可以采取下列措施减少平均故障修复时间,以保证系统故障影响最小。

(1)系统具有非常强的自诊断能力。

(2)系统的故障指示。系统的所有模板上均有指示灯、运行灯、故障灯和网络通信灯,打开机柜时,每个模板的运行状态一目了然。

(3)系统可带电更换模板。由于系统的所有模板(CPU、AI、AO、DI、DO等)均可带电拔插,对系统的运行不会产生任何影响,保证了在某些模板出现故障时,系统能够自动切换到备用板,而维修人员也可在不影响系统运行的情况下实现系统维修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。