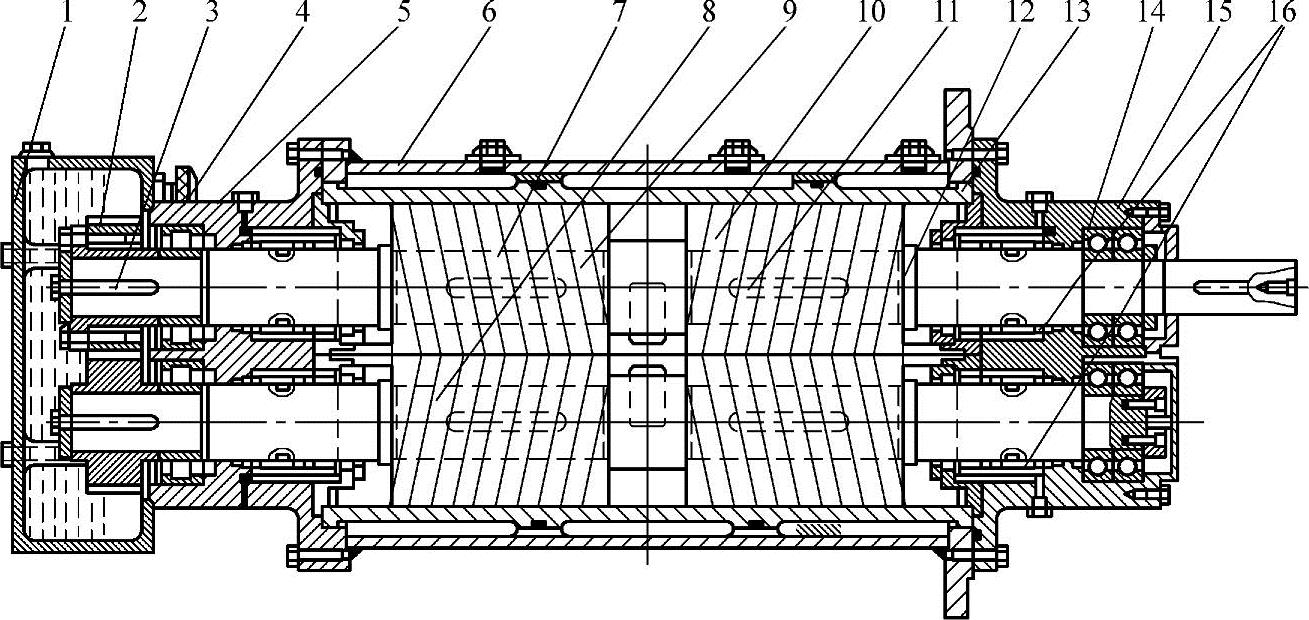

图4-1为双吸式外支承结构的泵。

图4-1 双吸式外支承结构双螺杆泵

1—齿轮箱 2—同步齿轮 3、11—键 4、15—密封座 5、14—轴承 6—泵体 7—主动螺杆 8—从动螺杆 9、10—螺旋套 12—圆螺母 13—螺杆衬套 16—机械密封

主动螺杆7和从动螺杆8安装在泵体6内的螺杆衬套13两个孔中(也有的泵,尤其是小流量泵,采用泵体和螺杆衬套两个零件合为一个零件的结构),螺杆由两端的滚珠轴承5和14支承,轴承位于泵体之外。螺杆有整体式和螺杆轴与螺旋套分成两个零件的两种结构。图4-1为螺杆轴和螺旋套分成两个零件的结构,螺旋套9和10,用键11和螺杆轴连接,使之能固定成一体旋转。螺旋套的一端用圆螺母12并紧,必须注意两端的圆螺母的螺纹旋向,螺杆旋转时防止圆螺母松动;另一种装配方式是将螺旋套压套在螺杆上,再用两个圆锥销固定,防止旋转时松动。相比之下,用键装配的结构加工精度容易保证,它可用调整螺旋套位置来保证螺杆啮合时螺旋型面两侧间隙的均匀,且拆装也比压套结构方便。但这两种结构,尤其是用键连接的结构,要求螺杆螺旋的齿根圆有足够大的直径,能包容键的高度。螺旋套和螺杆轴为一体结构的零件,可增加螺杆的强度,螺旋齿根圆的直径还可以设计得小些,但对螺杆两段旋向相反的工作长度上的螺旋加工精度要求很高,才能确保螺杆啮合时螺旋面两侧不相接触,间隙均匀。由于Ω形双螺杆泵的轴向力平衡至今未能很好解决,所以流量较大的泵都采用双吸式结构,使轴向力自动平衡。但是双吸式结构使轴承之间的跨度增大,为了承受较大的排出压力或提高容积效率,就需要增加螺旋的导程数目,即增长工作长度,这样必然使排出压力的增大受到限制,而且在径向力和螺杆自重的作用下,跨度越大,螺杆产生的挠度也越大,因此用于较高的排出压力工况时,往往采用轴承间较小的跨度,甚至采用内支承式结构。为了减小工作长度,螺旋采用较小的螺旋角,这样螺旋导程的尺寸就较小,轴向流速也较低,这就是此类泵吸上性能好的原因所在。一对同步齿轮2的作用是传递力矩,可以防止较小的螺旋角可能产生自锁的现象。同步齿轮通常采用圆柱形直齿,德国Leistritz公司采用人字齿轮通过键3等结构装配在螺杆上。同步齿轮通常安装在螺杆的末端,也有安装在螺杆近联轴器一端的。齿轮箱1和密封座4或泵体6相连,齿轮箱必须有油位标志和加油孔(及通大气的孔)。外支承式结构两根螺杆的伸出泵体处均需安装机械密封16,防止介质泄漏。机械密封和轴承安装在近原动机端的密封座15和同步齿轮端的密封座4的两端。轴封也有采用骨架密封或填料密封的。泵体有铸造或焊接两种结构,后者可以承受较高的排出压力,其材料利用率高,质量也比铸造结构的轻。造价比铸钢的低,但批量生产的效率通常不如铸造结构,对夹套式结构的泵体,焊接结构更显示出优越性。

内支承式结构的泵,与外支承式的差别仅仅在于两对轴承和一对同步齿轮安装在泵体内还是泵体外,内支承式泵仅主动螺杆在联轴器一端伸出泵体处装有一套轴封装置,而外支承式则需四套轴封。因此内支承式结构造价低,结构也简单,外形尺寸小。当然两者的用途各有不同。

单吸式结构仅仅用于轴向力较小的情况,通常只用于流量小于20m3/h的低压工况,并采用径向推力滚珠轴承来承受轴向力。考虑能平衡部分圆周力,采用与螺杆螺旋旋向相反的斜齿轮作同步齿轮,同步齿轮通常装在螺杆靠近联轴器的一端。(https://www.xing528.com)

由上可知,Ω形双螺杆泵的结构比三螺杆泵复杂些,拆装也不如三螺杆泵方便,成本也高于三螺杆泵。但由于运行时两根螺杆的螺旋面之间不接触,不仅允许输送非润滑性介质,甚至含少量杂质的介质,还可以汽液混输等各种介质(仅不如单螺杆泵能输送含一定长度的纤维等少量介质),不仅用途广,更重要的是其可靠性大为增加,寿命也长,它的最大流量理论上也没有限制,因此在和其他多种类型泵的竞争中处于有利的地位。

Ω形双螺杆泵能用于气液混输,但必须注意输送介质(如用于油田)中的液态介质断流时应能保证机械密封的润滑不间断,避免摩擦发生过热和磨损造成失效,因此还需要独立的轴封润滑系统。对于某些立式外支承结构的泵,尤其需要注意泵上部的机械密封在起动或停车后再起动时是否仍有介质润滑。中船重工集团公司704研究所和浙江宁波双宁螺杆泵制造有限公司合作研制类似的产品时,采用了一种新的结构:利用从动螺杆的旋转作动力源,在从动螺杆的上端部安装一台小型齿轮泵,抽吸同步齿轮箱内的油作机械密封的润滑油。这样既省去了齿轮油泵的独立动力源和另置一油箱作独立的润滑循环系统,又能使齿轮箱内的油在循环过程中得到冷却。在设计进入泵机械密封腔的油路时,油路的进口和出口应高于机械密封的摩擦副,使得泵在停车时机械密封腔内仍剩有油,再次起动时就不会发生干摩擦,试验证明这样的结构和系统运行是可靠的。

螺杆和螺杆衬套的材料可参照三螺杆泵,输送腐蚀性介质时有关零件材料应考虑耐腐蚀,螺杆应采用不锈钢。输送含杂质的液体介质时必须考虑螺旋套和螺杆衬套有足够的耐摩擦性,国外有采用表面涂层,提高表面硬度,国内也有采用HV达2500的陶瓷涂层的泵用于石油开采,它可将泵内螺杆间隙之间的砂粒挤碎;目前我国输送水煤浆都采用磨损较快、寿命很短的单螺杆泵,如果Ω形双螺杆泵能解决这两个零件的材料,就有可能代替单螺杆泵输送水煤浆一类介质,能显示出巨大的优越性,有着很大的市场需求。

Ω形双螺杆泵的螺旋头数通常采用单头和双头两种。单头螺旋的螺杆动平衡不如双头螺旋的螺杆好。用于大流量时螺杆的外径和质量都很大,尤需考虑螺杆的动平衡。国内外有的制造厂规定转速小于1500r/min的小流量泵,允许不做螺杆的动平衡试验;有的规定双头螺旋的小流量泵允许不做动平衡试验;德国Bornemann公司则规定所有的泵都要做动平衡试验,允许的动不平衡误差控制在6×10-4N·m(6gf·cm)之内。ISO VDI2060动平衡试验标准Q6.3级(用于柴油机发动机曲轴的动平衡检定要求)的规定:允许动不平衡的误差在1.5×10-4N·m(1.5gf·cm)之内。可见对双螺杆泵的动平衡要求并不高。当然动不平衡的误差越小,产品的振动、噪声等性能也越好。

为避免运行时同步齿轮过热,同步齿轮应有较高的精度,还应对同步齿轮的齿面进行磨齿,尤其是对于功率较大的泵。齿面应进行热处理,使之有较高的硬度,齿面磨损会影响齿侧间隙,从而造成螺杆螺旋面的磨损,并使齿轮箱发热过高。

设计泵时还应考虑泵的进、出口位置,使泵在停车后,泵内仍存留介质,再次启动时,就具有良好的吸入性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。