螺杆的加工最重要的乃是螺杆螺旋段的加工,其关键是确保螺旋齿形的准确性和有足够的精度。常用的加工方法有如下几种:

(1)指状铣刀进行粗加工 指状铣刀立式悬臂安装在铣床上,加工时受到的力比较大,悬臂造成立铣刀的刚度较差,极易产生晃动,即使铣刀刀形曲线再准确,加工时仍会产生较大的偏差,一般只用于粗加工。由于粗加工时切削量较大,仍需注意到机床、刀具和工件系统要有足够的刚度。

理论上指状铣刀的刀形曲线在加工时同时与螺旋槽两侧的螺旋型面和根圆表面相切。加工时指状铣刀是绕其轴线旋转,因此在垂直于其轴线的任一平面中刀形曲线上点的轨迹为一个圆,正适合切削对称形的螺旋槽。只要刀形曲线准确,铣刀加工的三个曲面的切削点即是螺旋槽的准确形状。粗加工后留出的精加工余量通常单边为0.5mm左右。实际上由于指状铣刀加工时误差较大,因此不必按螺旋型面的方程式求精确的刀形曲线,可用某一圆弧的半径或甚至有倾斜度的直线作为近似的刀形曲线(也有的采用螺旋槽的法截面型线作为近似的刀形曲线),这样制造的指状铣刀成本及时间都可大为减少。自然这种情况下粗加工留下的余量不均匀,有些地方还会比较大,通常还需要再用粗加工的成形刀具(车刀或盘状铣刀等)进行切削。但用指状铣刀粗加工螺旋槽时,每次切削量不能过大,否则会造成螺杆变形。

(2)成形车刀加工 在足够精度的车床上用成形车刀加工,这种方法在我国早期生产三螺杆时曾采用过。成型车刀形曲线常采用螺杆螺旋的轴截面或法截面上的齿形曲线。这种加工方法貌似简单,但加工误差和生产成本较大。因为它每次只能加工螺旋的一个侧面,加工另一侧面时需将螺杆转换180°,这样不仅降低生产效率还会增加加工误差;加工的车刀还需用标准刀具样板去检查其准确性,当刀具加工磨损后还把该样板作为修整刀具的依据,并在加工后用齿形样板来检查螺旋型面的正确性和加工的间隙值是否正确。不仅如此,还需在安装车刀时靠对正样板来保证车刀的刀形曲线通过螺杆轴线和成型车刀相对螺杆轴线的角度的正确。这样需要制造多块精度要求相当高的这三种样板,成本和工时都很不经济,因此这种加工方法已逐渐淘汰。

(3)成型刨刀加工 铇刀加工的特点是铇刀作直线运动,运动方向与螺杆轴线的夹角等于螺旋角。加工时螺杆边旋转边作轴向移动,螺杆旋转一周,轴向移动的距离为一个导程。铇刀加工的优点是刀具形状较盘状成形铣刀简单,计算铇刀的刀形曲线也较盘状铣刀的简单,其加工根圆的刀形是直线,加工从动螺杆的长幅外摆线的螺旋齿形和径向直线段(即内摆线)的刀形都可采用误差很小的直线刀刃来代替,因此制造刀具相对较为容易。实际上铇刀加工情况就是盘状铣刀的极限状况,即盘状铣刀的刀具半径为无穷大。这种加工方法的缺点是需要特殊结构的铇床或需要有比较复杂的夹具,和用直刃加工从动螺杆会带来一定的误差,以及加工径向直线段时需另行加工。我国从未采用过这种加工方法。

(4)旋风切削加工 旋风切削加工螺杆螺旋面的方法俗称飞刀切削。这是我国复旦大学华宣积教授、浙江大学金通洸教授、东北计算中心李木教授以及辽宁大学吴世培教授等先后在20世纪60年代末和70年代初研究成功的一种加工方法[17]。我国一些工厂曾采用这种加工方法生产三螺杆泵。这种加工方法可采用普通机床改装,不需要成本昂贵的成形刀具,由调整刀具尖的回转半径和进刀的角度,在工件上切削出一条圆弧,这一条条圆弧的集合面就是螺杆螺旋的型面。这种加工方法是一种近似的方法,切削的圆弧形成的螺旋面只是近似于摆线螺旋面。其近似的程度是由刀盘和工件的相对位置所决定,选择的刀盘半径越大,加工误差越小,但是刀盘半径是会受到机床的限制。这种加工方法分为内旋风切削和外旋风切削二种。但是由于刀具和工件接触面非常小,因此生产效率很低,其加工精度可适用于中、低压三螺杆泵,中船重工集团公司704研究所曾和浙江大学李棫老师合作,用外旋风切削方法加工成功超短导程的三螺杆泵,排出压力高达7.2MPa,使用情况良好。用这种方法加工的螺杆的互换性较差,需配对加工。其最大的优点是旋风切削不会受到从动螺杆螺旋齿形“收口”的影响。可以加工用盘状铣刀会发生“干涉”而无法加工的超短导程从动螺杆。这种加工方法由于存在上述缺点,现已很少采用,但对我国一些缺少专用铣床和资金的中小型制造厂,在三螺杆泵起步阶段曾起到过很好的作用。

(5)盘状成形铣刀加工 这是目前国内外普遍采用的一种加工方法。

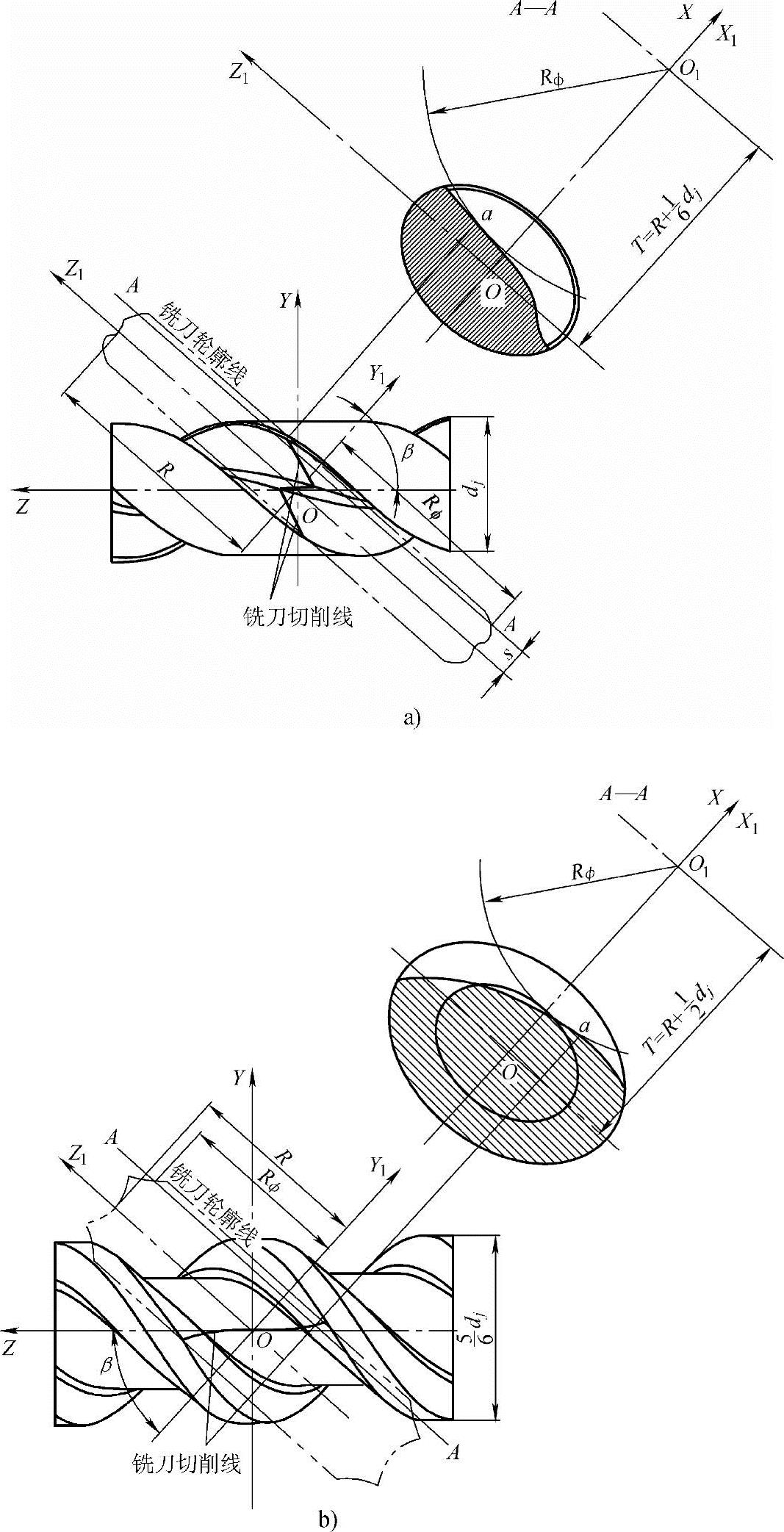

三螺杆泵螺杆齿形均为<1∶3∶5>型,几何尺寸都相似,为了简化铣刀的计算和加工过程,加工不同尺寸的螺杆螺旋必须使各圆盘铣刀的刀形曲线相似,这就要求螺杆轴线和铣刀轴之间的距离与节圆直径dj的尺寸之比以及铣刀轴相对螺杆轴线之间的安装角β始终保持不变。也就是说盘状铣刀在距离螺杆轴线一定的高度上原地转动,螺杆一面转动一面作轴向移动,转动一周,轴向移动一个导程的距离。

盘状铣刀采用对称结构,即铣刀前刃的中心线必须通过螺旋槽的对称轴线,这对于计算铣刀的刀形曲线即铣刀的型线和加工都很方便。

盘状铣刀的轴线投影在水平位置上,必须通过螺杆轴线与螺旋槽对称轴线的交点,即相交于图3-28中的O点。以垂直于铣刀的轴线的截面A-A去截螺杆螺旋,得到的一条交线为平面曲线。在这个截面上,以A-A截面与铣刀轴线的交点O1为圆心,划一个与交线相切的圆,该圆的半径Rφ就是铣刀轴线与该截面上的螺旋表面之间的最小距离。所以,以O1为圆心、Rφ为半径的圆在该截面上只能与螺旋表面有一个交点,即A-A截面上的a点,其坐标即为Rφ和S。

盘状铣刀同时加工螺旋的两个侧面和根圆表面,因此要计算出盘状铣刀三个对应的曲线方程式。刀形曲线方程式是计算刀形曲线各点的坐标,即该点到铣刀轴线的半径Rφ和该点到铣刀对称轴线的距离S。为了实现一把铣刀能够加工所有这些表面,必须使这些表面上的切削线在铣刀轴线上的投影互相不重叠;此外,由一个方程式确定的一段螺旋表面过渡到由另一个方程式确定的另一段螺旋表面时能平滑过渡,即两段螺旋表面之间交界的曲线上的各点,在任何方向的切线都是这两段螺旋表面的公切线,切削线才能不中断。加工螺旋槽时铣刀的安装角就是根据这个连续性条件确定的。即联立有关曲线的方程式求出安装角β。实际上对于目前普遍采用的径向直径修正从动螺杆螺旋齿形,用盘状铣刀加工螺杆螺旋槽时,在主动螺杆的齿根处,即齿根圆和齿根处的外摆线螺旋面的交界处,其切削线是中断的,只是并不明显而已;而在从动螺杆外摆线和内摆线(即径向直线段)的螺旋面的交界处,切削线的中断非常明显,目前对中断处仅采用曲线光滑过渡的方法解决,尚未见到有更好的解决方法。采用圆弧修正从动螺杆螺旋齿形,则不存在这个问题。盘状铣刀的安装还必须非常正确,应调整工作台来找准位置。

盘状铣刀的刀形曲线方程式是用来计算刀形曲线各点的坐标,刀形曲线上各点的运动轨迹为圆,其Rφ和S都不变,铣刀转动时,刀形曲线上各点与螺旋槽相切得到的即为螺旋齿形。刀形曲线方程式的计算可参看相关文献[14]和沈阳水泵研究所、沈阳计算技术研究所、辽宁大学数学系《螺杆型线加工和计算》(1972年资料),在此就不再阐述。

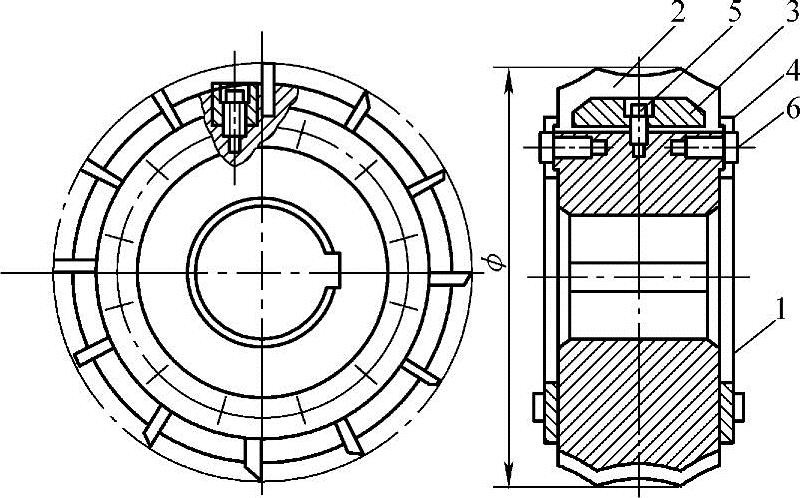

盘状铣刀已普遍采用大直径镶片式可调成形铣刀(图3-29),铣刀刀盘直径一般为φ210~φ230mm之间,刀盘直径过大会影响加工粗糙度,型面出现刀痕。刀片镶入刀盘,加工造成刀刃磨损后,在需重磨刀形曲线时再调整刀片位置,否则会因刀形曲线尺寸变小产生不可避免的误差,避免了整体式盘状铣刀磨损后重磨刀刃,而磨损到一定尺寸必须报废的缺点。这样使铣刀能在磨修后重复使用,这种刀具调整简单,加工精度高并且节约刀具制作的周期和成本。(https://www.xing528.com)

图3-28 盘状铣刀加工螺杆螺旋面

a)从动螺杆(Y1—盘状铣刀轴线,Z1—螺旋槽对称轴线,Z—螺杆轴线) b)主动螺杆(Y1—盘状铣刀轴线,Z1—螺旋槽对称轴线,Z—螺杆轴线)

盘装铣刀分为粗加工和精加工铣刀。粗加工铣刀的刀片采用硬质合金,精加工铣刀的刀片采用高速钢作材料。粗加工铣刀的前角γ=5°,因粗加工的切削量较大,分多次铣切,逐渐加深,留下精加工的余量通常单边为0.5mm。精加工铣刀的前角,切削量通常为0.05~0.15mm,对于刚度较差的从动螺杆,最后一次精加工的切削量以0.02~0.03mm为宜。精铣和粗铣两种铣刀的后角通常均为20°~-25°(也有采用10°~12°的)。铣刀型线对称轴与铣刀中心线的垂直度及与端面的对称度允差均不超过0.01mm;型线径向圆跳动允差及端面跳动允差也均不超过0.01mm。刀盘刀头数Z通常为10~12。铣刀热处理后的硬度为HRC=63~66。制作成形铣刀时,必须考虑螺旋槽各面的尺寸公差,确保螺旋型面之间间隙。

图3-29 镶片式盘状成形铣刀

1—刀体 2—刀齿 3—楔块 4—夹板 5、6—内六角螺钉

铣刀型线的加工,我国有的制造厂用对准放大投影仪上的型线检测磨削铣刀型线的设备,这种方法因投影仪对准放大的型线有一定的误差,精度不够理想;有的采用数控线切割加工刀具,理论上法向偏差精度可不大于0.01mm,但线切割两点之间为直线,取的点数再密,曲线达不到理想的光滑程度,对于高压泵铣刀的型线尚需磨削;过去还有用靠模专用磨床磨削,型线精度用标准样板控制,现在则采用数控曲线磨床进行磨削。

我国天津泵业机械集团公司等单位引进英国豪尔公司2A和2AC型程控液压螺杆铣床,采用大直径圆盘成形铣刀加工螺杆螺旋,加工的精度和表面粗糙度不仅高于过去用万能铣床改装后加工的精度,而且生产效率约可提高20多倍,现在我国也已生产类似的铣床。

(6)成形磨削加工 高压三螺杆泵尤其要求高精度的螺杆螺旋型面,应用于要求低噪声、压力脉动小或高精度液压机械等场合的三螺杆泵,也必须提高螺杆螺旋型面的加工精度和要求较小的螺杆螺旋面之间的啮合间隙。国外已采用对螺旋型面磨削的方法来提高加工精度,这种磨削加工的关键在于具有高精度的螺旋齿形型面砂轮,同时必须考虑到如何补偿在磨削过程中型面砂轮磨损而产生的误差。这种磨削齿形型面的砂轮的轮廓表面精度可达到0.01mm,经过磨削后的螺杆螺旋面的精度和粗糙度均比铣削要好得多,磨削和检测均为数控。我国天津泵业机械集团公司已引进了此类数控磨床。

(7)成形滚刀加工 采用成形滚刀在卧式滚齿机上加工螺杆螺旋面的方法,国外在20世纪70年代已开始采用,其生产效率高,但由于刀具的轮廓表面精度要求达到0.002mm,制造复杂,成本也高。此外由于目前仅应用于低压、材质为碳钢等小直径螺杆,对于高压泵螺杆采用氮化钢等硬化材料则不宜采用成形滚刀加工。因此这种加工方法应用较少,仅见于日本川崎和瑞典IMO公司,我国尚无采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。