设计三螺杆泵或用户选择三螺杆泵时,必须先确定下列的性能参数值:流量Q、排出压力pd、转速n,吸入压力ps,介质(粘度、温度和润滑性等)和输入功率Pr等。

(1)流量 泵的实际流量Q为其理论流量Ql减去介质在排出压力作用下通过泵内的各种间隙漏回到吸入腔的漏损量q,即

Q=Ql-q (3-107)

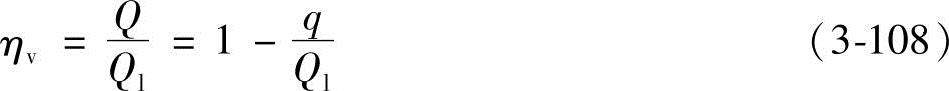

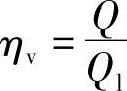

故表示泵性能的一个重要指标容积效率ηv为

影响三螺杆泵容积效率ηv的漏泄量q是由于:

1)主动螺杆和从动螺杆的螺旋型面之间的啮合间隙。

2)主动螺杆和从动螺杆的螺旋外圆柱面与螺杆衬套孔之间的间隙。

3)主动螺杆螺旋外圆柱面和从动螺杆螺旋底径的圆柱面之间的间隙,以及主动螺杆螺旋底径的圆柱面和从动螺杆螺旋外圆柱面之间的间隙。

4)螺杆和起着滑动轴承作用的螺杆上部衬套及下部衬套之间的间隙。

5)机械密封腔内介质的回流。

6)轴封的泄漏。

7)安全阀的阀和阀座的配合不密封引起的漏泄。

其中螺杆螺旋外圆柱面和螺杆衬套孔之间的间隙内的介质流动通常为层流,在正常间隙情况下它比螺旋型面之间的间隙和螺旋外圆柱面和另一螺杆螺旋底径的圆柱面之间的间隙内介质流动阻力要大,漏损要小。漏损量最大的乃是通过螺杆螺旋型面之间的啮合间隙的漏损,其漏损量通常要占总漏损量的一半以上,在间隙较大、介质粘度较小的情况下,甚至会占到总漏损量的90%左右。因此控制螺杆螺旋型面的加工精度是至关重要的。目前高压三螺杆泵对螺旋型面的加工精度已大大提高,一些重要产品加工后还对螺旋型面用专用的数控磨床进行磨削,能使螺旋型面之间的啮合间隙甚至达到0.01mm,这就大大提高了三螺杆泵的容积效率,甚至使高压三螺杆泵的容积效率超过90%。

由式(3-62)知,泵的理论流量Ql与螺杆节圆直径的平方d2j、导程T和转速n成正比,与全压力p的大小无关。但在介质粘度一定的情况下,泵的实际流量Q是随着全压力的增大而减小,这是因为压力增大,泵内的漏泄q就会增加,容积效率ηv也就下降。试验证明,泵的转速n对漏泄q并不产生影响,但由于Ql与n成正比,而容积效率 ,故而ηv还是会随n的增大而提高。

,故而ηv还是会随n的增大而提高。

设计泵时根据给定的流量Q值和其他诸如排出压力和介质粘度等,选定恰当的泵的容积效率ηv,再计算理论流量Ql,然后计算dj值,这样就能计算出螺旋齿形的尺寸。

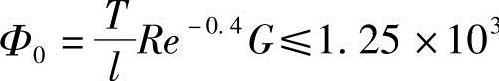

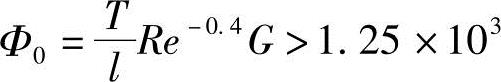

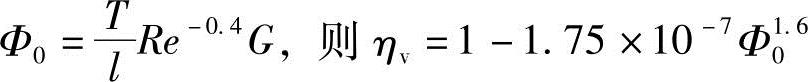

前苏联的标准曾给出如下的经验公式:

在D≤33mm时:

若 ,则ηv=1-1.6×10-4Φ0; (3-109)

,则ηv=1-1.6×10-4Φ0; (3-109)

若 ,则ηv=1-9.3×10-3Φ00.43; (3-110)

,则ηv=1-9.3×10-3Φ00.43; (3-110)

在D≥48mm时:

若 。

。

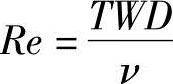

以上诸式中:雷诺数 ,其中 ν——运动粘度(m3/s);

,其中 ν——运动粘度(m3/s);

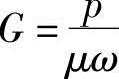

科贝数 ,其中 μ——动力粘度(pa·s)。

,其中 μ——动力粘度(pa·s)。

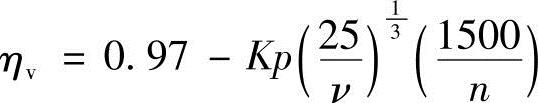

日本小坂研究所给出的经验公式:

式中 K——泄漏系数,取决于性能参数、结构和加工精度等因素;

ν——粘度(cSt)。

日本川崎给出的每分钟流量Q经验公式:

式中 Ql——每分钟的理论流量(L/min);

K——泄漏系数取决于性能参数、结构和加工精度等因素。

小坂和川崎根据其产品系列,均给出了K的数值(可参看相关产品样本)。读者可根据自己的产品参照他们的产品,选择K这个经验系数。

上述的经验公式只是估算,而且是较粗的估算。设计时较为可靠的方法还是选取泵的性能参数和结构较为接近的已有产品,在加工精度相仿的情况下,把已有产品的ηv值作为参数值更好。

我国有关的标准规定,三螺杆泵的性能参数:流量和输入功率的值是指介质粘度为运动粘度75cSt(即75mm2/s)时的值。这是由于介质粘度越大泵消耗的功率也越多,而且介质粘度越大,泵内泄漏就会减小,泵流量会有所增加,因此,这两个性能参数是随介质粘度变化,评定泵的这两个性能参数,必需在某一介质粘度值下比较才有意义。然而三螺杆泵进行试验时,试验台很难保证介质粘度保持在75cSt恒定不变。因此必须将试验时的介质粘度情况下得到的试验值换算到75cSt时的值,以此来判定产品性能的优劣。目前国内外的厂商都使用各种经验公式进行换算。但是,即便是相同参数的泵,因泵的结构不同或选择的dj、T和l不同以及同一批产品由于制造误差不同,换算的结果也会不同,都会是与实际有一定误差的近似值。而且这些经验公式往往在某个范围内换算误差较小,在另一些范围内可能误差就很大,这是由于这些经验公式只是对某些泵和某些工况作了有限的试验后总结出来的。目前限于制造厂的条件,只得应用这些经验公式进行换算,而不考虑这些经验公式局限带来的误差。

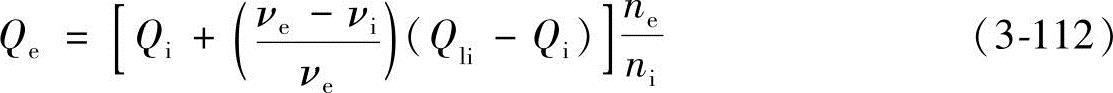

GB/T 11705《船用电动三螺杆泵试验方法》规定当实测转速ni和实测介质运动粘度νi与额定值不符时的流量的换算公式为

式中 Qi——实测流量;

Qli——实测转速下的理论流量;

Qe——换算后的额定流量;

νi——实测介质运动粘度;

νe——额定介质运动粘度;

ni——实测转速;

ne—额定转速。

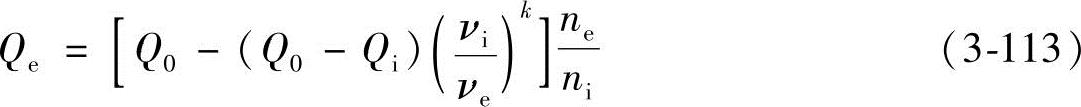

JB/T 8091《螺杆泵试验方法》规定的当实测介质运动粘度νi、实测转速ni和与额定值不符时流量的换算公式为

式中 Q0——零压点实测流量;

K——换算系数:当νi≤νe时K=0.5;当νi>νe时,K=0.25。

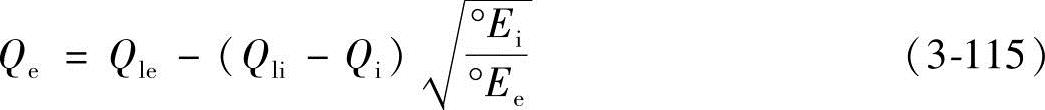

А.Е.Жmудь提出的介质运动粘度实测值不符合额定值时漏泄量q的换算公式为

式中 °Ei——实测的介质恩氏粘度;

°Ee——额定的介质恩氏粘度;

qi——实测的漏泄流量qi=Ql-Qi;

qe——换算成额定工况时的漏泄体积流量Qe=Ql-qe。

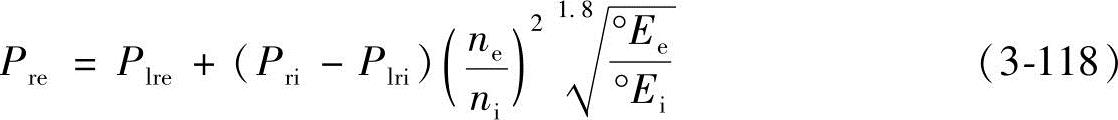

当实测的介质粘度°Ei和转速ni与额定值不符时,流量的换算分式为

式中 Qle——额定转速下的理论流量值;

Qli——实测转速下的理论流量值。

上述的经验公式,据笔者的试验验证,在实测和额定的n和°E差别较小时,换算结果和实际的误差较小,差别越大则误差越大。

(2)排出压力pd 三螺杆泵作为容积式泵,它的排出压力pd取决于泵的背压。影响泵的排出压力并非是泵的其他性能参数,而主要是下列因素:

1)泵的结构。工作长度越大,包含的密封腔数就越多,泵能承受的排出压力也就越高。人们习惯于将泵以排出压力分为低压泵(1.6MPa,也有定为≤2.5MPa)、中压泵和高压泵(>6.3MPa),以此来确定工作长度l的值。但这样的划分太粗,如:若低压泵的工作长度l定为一个导程的长度加上式(3-26)中的Δlmin(近似地称低压泵的工作长度l为一个导程的长度,后面相同),中压泵的工作长度l定为3倍导程的长度,高压泵的工作长度l定为6倍导程的长度。显然从1.6MPa或2.5~6.3MPa这样大的中压泵的范围都定l为3倍导程的长度是不合理的,对高压泵从6.3~25MPa甚至更高压力这样大的范围定一种尺寸的l也并不合适。笔者认为:对于润滑油等介质≤1.6MPa的泵,l可定一个导程的长度;大于10MPa的泵视加工精度,l可定3~6倍导程的长度;中间部分还可按压力大小定不同的l长度。对于轻质油,则l取得更长些。工作长度l的尺寸之所以重要,因为l的尺寸小了会造成泵的容积效率偏低,甚至会建立不起来所需的排出压力;l过大则不仅是没有必要,还会造成生产成本增加和泵的外形尺寸增大,对于高压泵来说,l过大,甚至会使螺杆的弯曲变形增大,因此是不合适的。IMO公司提出的工作长度l值为:排出压力最高为1.6MPa时,l取2~3D;最高为16MPa时,l取4D(指短导程);最高为25MPa时,l取6D(指短导程),可见IMO公司的产品加工精度是非常高的。

此外l的长度如前所述,还需考虑从动螺杆径向力的大小。

2)螺杆衬套内螺杆螺旋啮合的各种间隙和介质粘度的关系。泵工作长度内螺杆螺旋啮合的各种间隙值必须与介质的粘度相适应。对某种介质的粘度,若间隙过大,会除造成容积效率下降,甚至会使排出压力达不到设计指标或建立不起来。

3)有关零件的强度。排出压力越高的泵,其输入功率也越大,对螺杆的强度和刚度以及传动力矩的键等的强度要求也越高,并且对有关承压零件的强度要求也越高。我国有关标准都规定了泵承压零件均需做水压试验,试验压力为额定排出压力或最高工作压力的1.5倍等。若这些零件的强度不够,显然泵无法在该排出压力下正常运行。(https://www.xing528.com)

(3)输入功率Pr 泵的机械效率ηm为理论功率Pl与输入功率Pr(也包含泵的各种摩擦损失的实际功率)之比。泵内部存在着旋转的螺杆与介质的摩擦以及可能发生在螺杆之间和螺杆与有关衬套及推力块等的摩擦。这些摩擦损失的功率是与泵的结构、加工精度和介质粘度等有关。这些摩擦的力矩ΔM是与螺杆相关部位的圆周速度成正比,即与泵的转速成正比。所以这些摩擦损失的功率ΔP是与泵的转速平方n2成正比。当转速为ni时,其损失的摩擦功率ΔPi,换算成额定转速ne时损失的摩擦功率ΔPe为

式中 ΔPi——实测工况时损失的摩擦功率。

介质粘度越大,旋转零件与介质的摩擦损失必然也增大,泵的输入功率和起动功率也就增大。IMO公司提供了恩氏粘度°E与损失的摩擦功率ΔP的关系式

当介质粘度为°E时,此时实际试验的摩擦损失功率ΔPi的值可按

计算。该计算值与用式(3-117)换算所得的ΔPi基本相符。笔者曾作过验证试验,若°E值偏离10°E越多(无论是大于或小于10°E),则用式(3-117)换算的误差也越大;当介质粘度大于65°E时换算所得的ΔPi与实际试验值已相距很远,该换算公式已失去了使用价值。

计算。该计算值与用式(3-117)换算所得的ΔPi基本相符。笔者曾作过验证试验,若°E值偏离10°E越多(无论是大于或小于10°E),则用式(3-117)换算的误差也越大;当介质粘度大于65°E时换算所得的ΔPi与实际试验值已相距很远,该换算公式已失去了使用价值。

当实测介质的粘度°E和实测的转速ni与额定值不符时,泵的输入功率的换算公式为

式中 Pre——换算成额定工况下的泵输入功率;

Plre——额定工况下泵的理论输入功率;

Plri——实测工况下泵的理论输入功率。

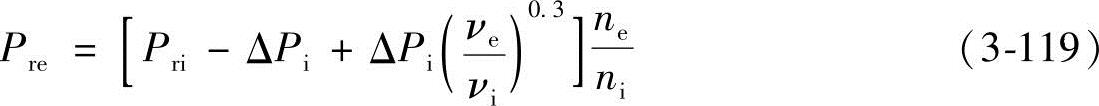

JB/T 8091规定当试验转速及介质运动粘度和额定值不符时,泵的输入功率按式(3-119)换算:

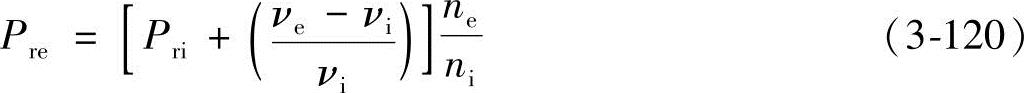

GB/T 11705规定,当试验转速及介质运动粘度和额定值不符时,泵的输入功率按式(3-120)换算:

尽管介质粘度的单位我国已不使用恩氏粘度°E(Engler),由于利用恩氏粘度计可以直接度量介质的粘度和温度的关系,较为方便,因此有些国家或某些场合仍使用条件粘度的恩氏粘度°E来度量介质的粘度。恩氏粘度°E和运动粘度ν之间的数值换算可查我国的《机械设计手册》。也有国家采用条件粘度的雷氏粘度(Red-wood)和赛氏粘度(Saybolt)。

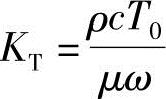

由第二章第八节知,欲计算泵的输入功率,必须先估算泵的总效率η,才能确定配套动力源的大小。也就是说必须估算泵的ηv和ηm。式(3-109)、式(3-110)和式(3-111)已给出估算ηv的经验公式。前苏联的标准曾给出如下的估算机械效率ηm的估算公式:

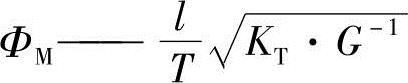

式中  ;其中焓

;其中焓 ,ρ为密度(kg/m3);

,ρ为密度(kg/m3);

c——介质比热容;

T0——介质的温度特性度数。

日本小坂研究所则给出计算输入功率的经验公式:

Pr=0.0163Qlp+βsn0.5νχ×10-8 (3-122)

式中 Ql——泵每分钟的理论流量(L/min);

p——全压力(MPa);

s——每转的理论流量(cm3/r);

χ——密封腔数;

β——摩擦系数(1.3~1.7);

n——泵的转速(r/min);

ν——运动粘度(cSt)。

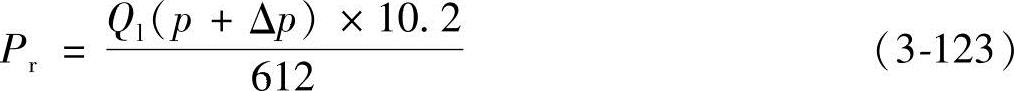

日本川崎给出的计算输入功率Pr(kW)的经验公式:

式中:Ql——泵每分钟的理论流量(L/min);

Δp——摩擦损失压力,见式(3-92)。

如同解释ηv的估算公式一样,这些公式都是很粗的估算。实际上以性能参数和结构相接近的已有产品的实际ηm作为参考值更好。

(4)吸入性能 吸入性能对于任何一种泵来说都是非常重要的,影响泵的吸入能力有诸多因素:泵的进口位置与抽吸介质容器中的介质表面之间的几何高度差、抽吸介质容器中介质表面的压力、进口管路的介质流速和摩擦阻力损力、进口管路段漏入空气情况、介质的汽化压力和粘度、泵吸入腔部分的结构和通流面积、螺杆工作长度内各种间隙的大小、泵的转速以及螺旋导程的尺寸等。

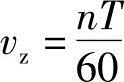

就螺杆泵本身而言,吸入性能好坏主要取决于轴向流动速度vz。由式(2-49)知, ,vz越小泵的吸入性能越好;当n一定时,导程越小,泵的吸入性能越好,或当导程一定时,泵的转速越低,吸入性能就越好。通常滑油泵的vzmax取5.5m/s,燃油泵vzmax应更小些。这不仅因为重燃油等介质粘度越大,阻力损失越大,vzmax就越小。当介质粘度大到一定程度,甚至会造成抽吸不了,需对介质加热,使粘度变小。但这样介质容易汽化以及介质中含有的气体就容易挥发,也会降低吸入性能,甚至引起汽蚀。轻燃油等介质由于较易挥发,汽化压力较大,在泵的吸入腔内吸入真空度越低时就越容易汽蚀,吸入性能自然也越差,故vzmax也就小得多。对滑油泵来说若取较低的轴向流速vz,吸上性能可达到6m。当轴向速度vz相同时,在吸入压力ps和流量相同的情况下,减小导程T,可以提高转速n,显然T越小,dj也越小,这样不仅可以减小泵的体积,也可使电动机等原动机的体积也减小。但T减小到一定程度会受到加工从动螺杆螺旋面时可能发生干涉的限制,转速的提高还会受到螺杆圆周速度的限制。由于三螺杆泵主要输送润滑性介质,粘度通常不很高,故较多使用在较高转数的中小流量的工况。中船重工集团公司704研究所曾研制成功流量为6m3/h和12m3/h,转速达6000r/min的三螺杆泵。由于采取了很短的导程,在吸上高度4m的工况下能正常运行。三螺杆泵的轴向流速通常高于单螺杆泵和大多数双螺杆泵,其吸上性能也就不如那些泵。

,vz越小泵的吸入性能越好;当n一定时,导程越小,泵的吸入性能越好,或当导程一定时,泵的转速越低,吸入性能就越好。通常滑油泵的vzmax取5.5m/s,燃油泵vzmax应更小些。这不仅因为重燃油等介质粘度越大,阻力损失越大,vzmax就越小。当介质粘度大到一定程度,甚至会造成抽吸不了,需对介质加热,使粘度变小。但这样介质容易汽化以及介质中含有的气体就容易挥发,也会降低吸入性能,甚至引起汽蚀。轻燃油等介质由于较易挥发,汽化压力较大,在泵的吸入腔内吸入真空度越低时就越容易汽蚀,吸入性能自然也越差,故vzmax也就小得多。对滑油泵来说若取较低的轴向流速vz,吸上性能可达到6m。当轴向速度vz相同时,在吸入压力ps和流量相同的情况下,减小导程T,可以提高转速n,显然T越小,dj也越小,这样不仅可以减小泵的体积,也可使电动机等原动机的体积也减小。但T减小到一定程度会受到加工从动螺杆螺旋面时可能发生干涉的限制,转速的提高还会受到螺杆圆周速度的限制。由于三螺杆泵主要输送润滑性介质,粘度通常不很高,故较多使用在较高转数的中小流量的工况。中船重工集团公司704研究所曾研制成功流量为6m3/h和12m3/h,转速达6000r/min的三螺杆泵。由于采取了很短的导程,在吸上高度4m的工况下能正常运行。三螺杆泵的轴向流速通常高于单螺杆泵和大多数双螺杆泵,其吸上性能也就不如那些泵。

泵的排出压力pd对吸入性能也有所影响,当泵转速不变时,pd增大,泵的吸入性能会有所下降。

三螺杆泵理想状态必须的汽蚀余量通常取NPSHr=2.4m。实际运行时必须考虑安全余量,不同工况和不同介质所需的安全余量是不同的。对于汽化压力较高的柴油等介质,在一般的情况下,其安全余量甚至要取2.5~3m左右,也就是说轻柴油的许用汽蚀余量[NPSH]=2.4+(2.5~3)m=4.9~5.4m,即其允许吸上高度仅为4.6~5.1m。对于润滑油、液压油和锭子油等介质,在较小的轴向速度时允许吸上高度最大为6m左右。

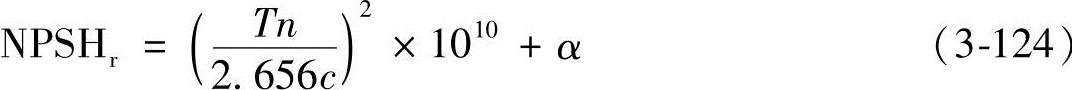

日本小坂研究所提出的必须的汽蚀余量公式为

式中 c——粘度系数:1~125cSt=0.6~0.7;125~500cSt=0.5~0.6;>500cSt=~0.5;

α——形状和介质状态系数(0~2m)。

三螺杆泵的密封腔密封性相当好,首次起动前泵内灌满介质后,泵的密封腔内就不会有气体存在,由于有介质存在,也能避免启动时发生干摩擦,这时的密封腔就起着有些泵在吸入管路中装止回阀或往复式泵内的阀的作用,泵就有良好的自吸性能。以后再次启动就不需再向泵内灌注介质。

然而,当三螺杆泵在某些系统使用时,若在泵和压力容器之间装有止回阀,当止回阀的位置安装不当,就会破坏泵的自吸能力,这是设计者不应忽略的。因为泵在起动前,吸入管路存有空气,当泵起动开始旋转后,介质进入吸入管路但尚未达到位于泵内吸入腔处的第一个密封腔时,排出管路内的空气压力已经开始提高,但此时的压力尚不足以推开止回阀。这样,排出管路内的空气就会通过泵内密封腔的间隙漏入吸入腔或吸入腔内的空气随着螺杆旋转进入密封腔,甚至进入了排出腔,造成泵不能吸入介质的现象产生,破坏了泵的自吸能力。这种现象并非是泵没有自吸能力,而是管路布置不当造成的。正常情况下,介质进入密封腔内后,密封腔内的介质随着螺杆的旋转,像一个“液态活塞”沿着泵的轴向向排出腔移动,这个“液态活塞”把空气压缩到排出管内,在达到破坏泵的密封性的最大压力值之前就推开了止回阀,完成了泵的自吸过程。考虑到排出管路内的空气可能会因其压力过大破坏泵的自吸能力,可以在排出管路上安装一个自动排气阀,将空气排到大气中去。

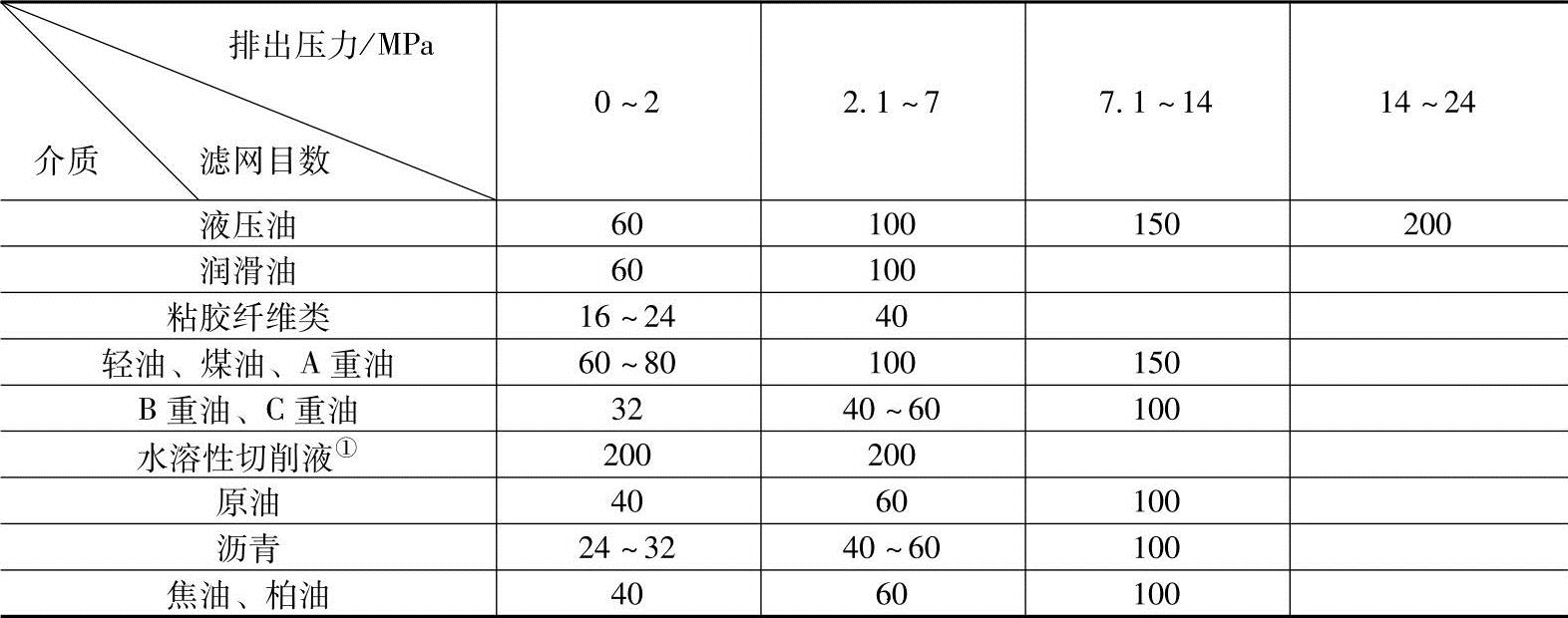

影响吸入性能的另一个因素是在泵的吸入端装的过滤器。介质通过过滤器会造成压力降损失,因而降低了吸入性能。安装过滤器是由于三螺杆泵对杂质敏感的缘故。过滤器的过流面积应为泵吸入口面积的4~10倍,这样压力降损失通常不超过0.01MPa,滤网的目数与介质的粘度和泵的排出压力有关。日本川崎重工推荐的滤网目数见表3-2:

表3-2 滤网目数

①水溶性切削油的污染度为NAS12级以下,混有铸件切削粉末或研削粉末时,使用10~30μm的过滤器。

(5)转速n 由于泵的转速与泵的流量存在互相制约的关系,转速受到螺杆圆周速度和介质轴向流速的限制,并且还需考虑介质的润滑性、粘度和压力等因素。

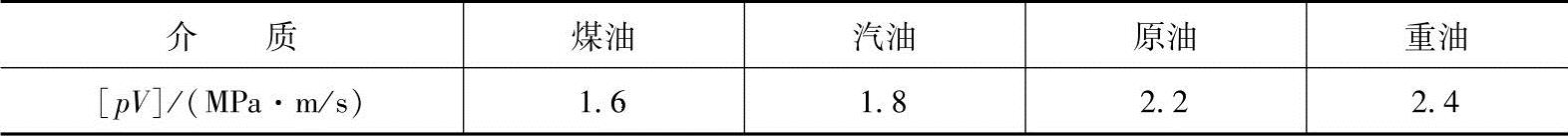

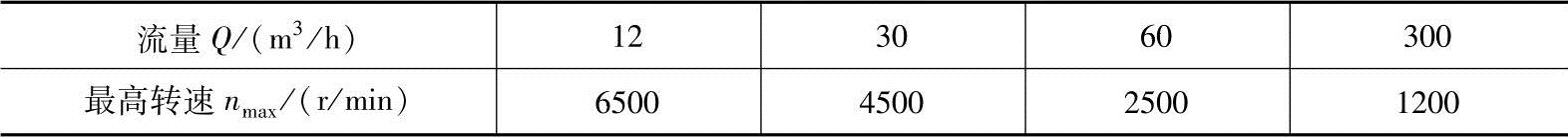

转速与螺杆圆周速度成正比,而圆周速度直接影响到pV值。螺杆运行时pV值关系到处于摩擦状态的摩擦表面的发热量即影响到摩擦表面的介质液膜强度。这就直接涉及有关零件的磨损程度和寿命。因此,pV值是有一定的许用范围,其许用值与介质的粘度有关。日本小坂研究所推荐的许用值[pV]和介质(粘度)之间的关系(表3-3)以及泵流量和最高转速之间的关系(表3-4)。

表3-3 [pV]值与介质的关系

表3-4 流量和最高转速nmax的关系

注:表3-4中转速为最高值时,并未说明此时的导程值和吸上性能情况。介质粘度越大,选取的转速应适当降低。

А.Е.Жмудь提出转速n可按不等式(3-125)来决定:

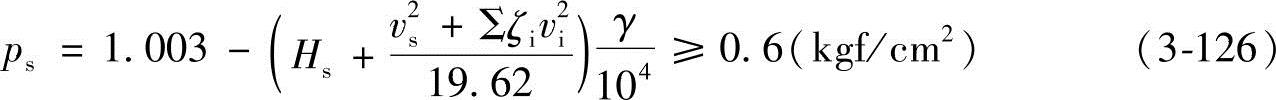

采用式(3-122)必须使吸入压力ps满足式(3-126)的要求:

式中 Hs——最大吸入高度(m);

ζi——吸入管路各段水力摩擦阻力系数;

vi——吸入管路各段的流速(m/s)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。