(1)主动螺杆的径向压力 主动螺杆两侧对称地布置着两根相啮合的从动螺杆,故从动螺杆对主动螺杆的径向压力作用,在任何垂直于螺杆轴线的平面上都是平衡的。

主动螺杆两侧对称地布置着两根相啮合的从动螺杆,故从动螺杆对主动螺杆的径向压力作用,在任何垂直于螺杆轴线的平面上都是平衡的。

主动螺杆为双头螺旋,由图3-16b可以看出,主动螺杆在垂直于螺杆轴线的任一平面都有着前后交叉的两条螺旋槽,这两条交叉的螺旋槽处于同一密封腔,密封腔内的介质压力是相同的,因此主动螺杆本身所受介质作用的径向压力也是平衡的。

由此可知,作用在主动螺杆上的径向压力是完全平衡的, ,设计时无需作径向压力的计算。

,设计时无需作径向压力的计算。

(2)从动螺杆的径向压力 本节讨论的作用在从动螺杆上的径向压力,只考虑介质静压差所产生的径向压力,不考虑主动螺杆与从动螺杆之间啮合时可能出现的传递力矩所产生的径向压力。

本节讨论的作用在从动螺杆上的径向压力,只考虑介质静压差所产生的径向压力,不考虑主动螺杆与从动螺杆之间啮合时可能出现的传递力矩所产生的径向压力。

作用在从动螺杆上的径向压力由两部分组成:螺旋槽内介质压力产生的径向压力和作用在螺旋外圆柱表面的介质压力所产生的径向压力。

1)螺旋槽内介质压力产生的径向压力 螺旋槽内介质压力产生的径向压力分解为X轴方向的径向压力

螺旋槽内介质压力产生的径向压力分解为X轴方向的径向压力 和Y轴方向的径向压力

和Y轴方向的径向压力 。

。

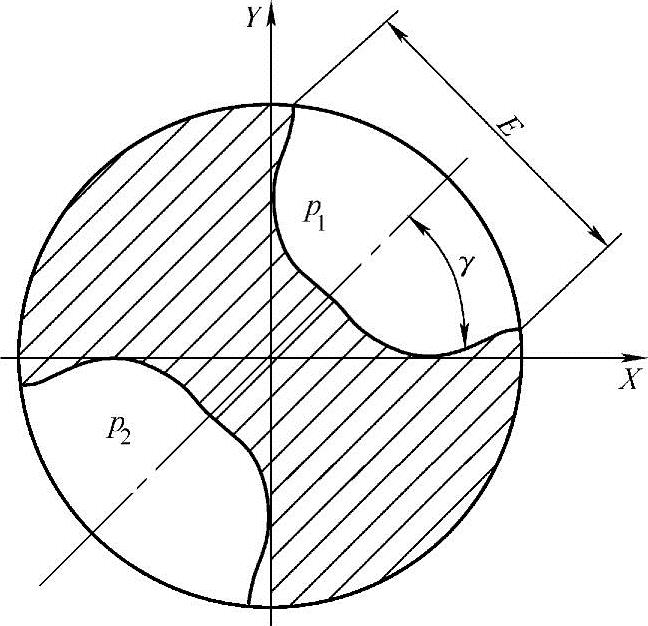

作用在从动螺杆上的这部分径向压力是不平衡的。这从图3-16b可以看出:与主动螺杆情况不同的是从动螺杆只在一侧与主动螺杆相啮合,而且从动螺杆为双头螺旋,它的两条螺旋槽与主动螺杆相啮合后,分别形成不同压力的两个密封腔。对于从动螺杆的螺旋段来说,除了与吸入腔和排出腔相连通的那两端的螺旋段,它们的两个螺旋槽内的介质压力是相同的,即等于吸入腔或排出腔内的压力;其余中间螺旋段的两条螺旋槽与主动螺杆相啮合形成的密封腔,其腔内的压力在理论上从排出腔到吸入腔形成均匀的压力梯度,即每隔T/2的轴向长度压力发生均匀的变化。也就是说这两个不同的密封腔内的压力是不相同的。所以,除了与吸入腔和排出腔相连通的螺杆段外,其余的螺旋段在任一垂直螺杆轴线的平面上,从动螺杆螺旋横截面上由两齿形曲线形成的两螺旋槽的过流断面中的介质压力是不相等的(图3-25)。假设p2>p1,那么从动螺杆就存在着一个大小为p2-p1的径向压力。

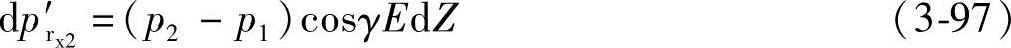

设从动螺杆轴线方向为Z轴,在无限短的dZ上,介质作用在螺旋槽的径向压力 为

为

式中 E——从动螺杆齿形在外径处的弦长。

将径向压力dp′r2分解为

因为

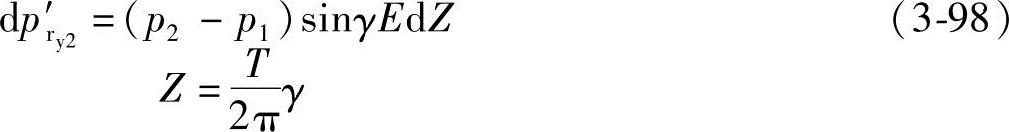

将式(3-98)代入式(3-96)后再积分。由于沿Z轴每隔T/2长度的螺旋槽内介质处于不同的压力,图3-25中的从动螺杆横截面上两齿形曲线构成的螺旋槽的过流断面,即为相隔T/2的轴向长度上两相邻螺旋槽内的介质压力分别为p1和p2,由此,dγ的积分范围定为T/2的轴向长度,即γ从到0到π。

即作用在整个螺旋槽的X轴方向径向压力

图3-25 从动螺杆横截面

所以

为螺杆轴线方向每T/2长度的螺旋槽内均会产生的压力差的径向分压力,各段压力差p2-p1的总和即为泵的全压力p;而螺杆螺旋两端的两段螺旋槽因均与吸入腔或排出腔相通。即p2=p1,故这两端的螺旋槽内的

为螺杆轴线方向每T/2长度的螺旋槽内均会产生的压力差的径向分压力,各段压力差p2-p1的总和即为泵的全压力p;而螺杆螺旋两端的两段螺旋槽因均与吸入腔或排出腔相通。即p2=p1,故这两端的螺旋槽内的 。由此可得作用在螺杆螺旋槽内方向指向排出腔的径向压力之和为所以

。由此可得作用在螺杆螺旋槽内方向指向排出腔的径向压力之和为所以

2)作用在从动螺杆螺旋外圆柱表面的径向压力 。作用在从动螺杆螺旋外圆柱表面的径向压力可分解为X轴方向和Y轴方向两个分压力

。作用在从动螺杆螺旋外圆柱表面的径向压力可分解为X轴方向和Y轴方向两个分压力 和

和 。

。

①X轴方向的径向分压力 。由图3-13可知:从动螺杆外圆柱表面不和螺杆衬套孔相接触的部分为30′-29′-14′-27′-28′-13′-30′。这部分外圆柱表面与主动螺杆齿根圆表面相接触的线13-14分成面积相等的两部分:27′-28′-13′-14′-27′和29′-30′-13′-14′-29′。它们处于相邻两螺旋槽内的压力作用之下,即:14′-27′-28′-13′-14′处在它的上部螺旋槽的压力作用下;29′-30′-13′-14′-29′则处在其下部螺旋槽的压力作用之下。这两相邻的螺旋槽处于不同的密封腔,即它们的压力是不相同的。而从动螺杆螺旋外圆柱表面和螺杆衬套孔相接触的部分为:26′-32′-31′-25′-26′,它受到的相邻的两螺旋槽内的压力即为14′-27′-28′-13′-14′和29′-30′-13′-14′-29′两部分面积所受到的相邻两螺旋槽内的压力。因此与螺杆衬套孔相接触和不相触的这两部分外圆柱螺旋表面都处在相同的算术平均值的压力作用下。在图3-13从动螺杆的俯视图上,14′-27′-28′-13′-30′-29′-14′的投影为

。由图3-13可知:从动螺杆外圆柱表面不和螺杆衬套孔相接触的部分为30′-29′-14′-27′-28′-13′-30′。这部分外圆柱表面与主动螺杆齿根圆表面相接触的线13-14分成面积相等的两部分:27′-28′-13′-14′-27′和29′-30′-13′-14′-29′。它们处于相邻两螺旋槽内的压力作用之下,即:14′-27′-28′-13′-14′处在它的上部螺旋槽的压力作用下;29′-30′-13′-14′-29′则处在其下部螺旋槽的压力作用之下。这两相邻的螺旋槽处于不同的密封腔,即它们的压力是不相同的。而从动螺杆螺旋外圆柱表面和螺杆衬套孔相接触的部分为:26′-32′-31′-25′-26′,它受到的相邻的两螺旋槽内的压力即为14′-27′-28′-13′-14′和29′-30′-13′-14′-29′两部分面积所受到的相邻两螺旋槽内的压力。因此与螺杆衬套孔相接触和不相触的这两部分外圆柱螺旋表面都处在相同的算术平均值的压力作用下。在图3-13从动螺杆的俯视图上,14′-27′-28′-13′-30′-29′-14′的投影为 ;而26′-32′-31′-25′-26′的投影为

;而26′-32′-31′-25′-26′的投影为 。显然,这两部分所受的压力是在Y轴的平面上,

。显然,这两部分所受的压力是在Y轴的平面上, 和

和 的投影在Y轴平面的前后是相等的,

的投影在Y轴平面的前后是相等的, 和

和 的投影面积也相等,由于它们所受压力的算术平均值都相等,因此作用在这些表面上的力在X轴方向是完全平衡的,即合力为零。此外,从动螺杆螺旋两端分别处于吸入腔压力和排出腔压力作用之下的螺旋外圆柱表面情况也相仿。故而可得出从动螺杆螺旋外圆柱表面所受的X轴方向的总径向压力

的投影面积也相等,由于它们所受压力的算术平均值都相等,因此作用在这些表面上的力在X轴方向是完全平衡的,即合力为零。此外,从动螺杆螺旋两端分别处于吸入腔压力和排出腔压力作用之下的螺旋外圆柱表面情况也相仿。故而可得出从动螺杆螺旋外圆柱表面所受的X轴方向的总径向压力 。

。

②Y轴方向的径向分压力 。Y轴方向的径向分压力

。Y轴方向的径向分压力 分为作用在和螺杆衬套孔未接触的螺旋外圆柱表面的径向压力

分为作用在和螺杆衬套孔未接触的螺旋外圆柱表面的径向压力 以及和螺杆衬套孔相接触的螺旋外圆柱表面的径向分压力

以及和螺杆衬套孔相接触的螺旋外圆柱表面的径向分压力 。

。

a.作用在和螺杆衬套孔未接触的螺旋外圆柱表面的径向压力 :

:

由图3-13可知:作用在27′-28′-13′-14′-27′面积上的是其上部螺旋槽内的压力p1;作用在13′-14′-29′-30′-13′面积上的是其下部螺旋槽内的压力p2。由于螺杆上端为排出腔,故p2>p1。27′-28′-30′-29′-27′面积投影在X轴平面上的投影面积为螺旋外圆柱面轴向的宽度B乘以H。因此,可得方向指向排出腔的 为

为

(https://www.xing528.com)

(https://www.xing528.com)

在T/2的螺旋段内如此,所以整个螺旋段(不包括处于吸入腔和排出腔压力作用下的螺旋两端那部分面积),未与螺杆衬套孔相接触的外圆柱表面所受的总压力为

b.作用在和螺杆衬套孔相接触的螺旋外圆柱表面的径向分压力 :

:

作用在31′-32′-26′-25′-31′面积上的压力是上、下两螺旋槽内的压力平均值。31′-32′-26′-25′-31′投影在图3-13的俯视图上为 。由于

。由于 h对称于X轴,所以作用在该螺旋外圆柱表面面积上的介质压力,在Y轴方向是平衡的,即在Y轴方向的合力为零。

h对称于X轴,所以作用在该螺旋外圆柱表面面积上的介质压力,在Y轴方向是平衡的,即在Y轴方向的合力为零。

螺旋两端分别处于吸入腔或排出腔压力作用下与螺杆衬套孔相接触的螺旋外圆柱表面,对于由29′-30′开始直至排出腔的那部分螺旋外圆柱表面,若该螺旋外圆柱表面面积在X轴平面上的投影正好与X轴对称,则介质作用在与X轴相对称的这些表面上的Y轴方向的径向分压力相互平衡,即合力为零;若这部分螺旋外圆柱表面面积在X平面上的投影,不与X轴相对称,那么其投影在X轴平面上的最大面积,即为俯视图上的 在X轴上的投影G乘以螺旋外圆柱轴向面的宽B,该作用力的方向指向排出腔,等于B×G×pd。

在X轴上的投影G乘以螺旋外圆柱轴向面的宽B,该作用力的方向指向排出腔,等于B×G×pd。

同理可得螺旋末端处于吸入腔压力作用下的与螺杆衬套孔相接触的螺旋外圆柱表面所受的最大作用力等于B×G×ps,方向指向吸入腔。

由此可知,作用于与螺杆衬套孔相接触的螺旋两端外圆柱表面的Y轴方向的径向分压力的合力 为

为

由式(3-101)和式(3-102)可得:作用在整个螺旋段上外圆柱表面总的Y轴方向的最大径向压力 :

:

所以

图3-13中的H即图3-19中的s1。在第八节解A3时已求得 ,

,

所以

因为

所以

由于 的方向和

的方向和 的方向相同,由式(3-100)和式(3-103)得:作用于从动螺杆的最大径向压力为

的方向相同,由式(3-100)和式(3-103)得:作用于从动螺杆的最大径向压力为

作用在两根从动螺杆上的pr的方向如图3-26所示,为与主动螺杆的圆周速度方向一致,实践证明:螺杆衬套孔的磨损就在这个方向。对于卧式泵的径向压力,还需考虑螺杆的自重,并从螺杆自重的力的方向和pr的方向,求得合力及其方向。

图3-26 从动螺杆径向压力的方向

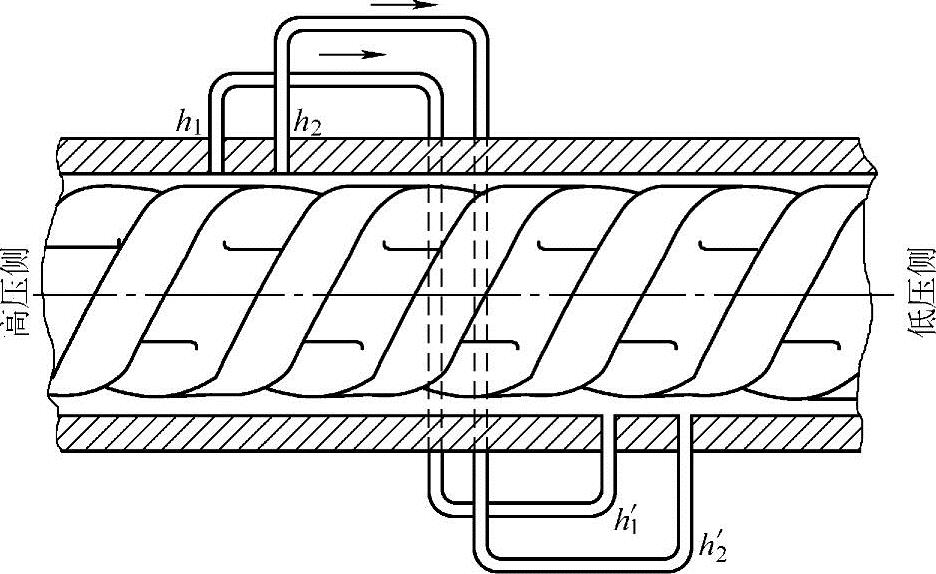

(3)从动螺杆径向压力的平衡径向力 是通过从动螺杆螺旋的外圆柱表面传递给螺杆衬套的,故从动螺杆的螺旋外圆柱表面就是与螺杆衬套孔相接触的支撑pr2力作用的支撑面。从动螺杆螺旋头数为两头,所以在一个导程的长度上有两圈螺旋外表面与螺杆衬套孔相接触。螺旋的工作长度包含有X个导程长度,则从动螺杆的支撑面面积Azh2为

是通过从动螺杆螺旋的外圆柱表面传递给螺杆衬套的,故从动螺杆的螺旋外圆柱表面就是与螺杆衬套孔相接触的支撑pr2力作用的支撑面。从动螺杆螺旋头数为两头,所以在一个导程的长度上有两圈螺旋外表面与螺杆衬套孔相接触。螺旋的工作长度包含有X个导程长度,则从动螺杆的支撑面面积Azh2为

因此,作用在螺杆衬套孔上的平均压力pσ为

由式(3-103)和式(3-104)可以看出,pσ与全压力p成正比,与导程长度的倍数X成反比。pσ的许用值则和螺杆衬套及从动螺杆的材料有关,也和输送介质的性能有关。通常pσ的许用值对不同的介质为0.7~3MPa之间。此外,从式(3-104)和式(3-105)看出,齿形中心角2τ也会影响到pσ,假若2τ减小或增大,由于Azh2和pr都要增大或减小,故对pσ的影响不大。通常设计三螺杆泵时采用标准齿形,即2τ值已确定,故当pσ太大时,可采用改变零件的材料或增加螺旋导程长度的倍数,即增大螺旋工作长度l或减小导程长度以增加接触面,减小单位面积的压力强度。也有采用如图3-27所示的方法,设计时在结构上想办法来平衡径向力。低压泵径向压力较小,可不必进行计算。

图3-27 从动螺杆径向压力平衡的结构示意图

图3-27为平衡从动螺杆径向压力的结构示意图。采用从图3-26上的径向力 的方向注入高压油或消除高压油的方法来平衡径向压力。从图3-27可见,采用在螺杆衬套上钻平衡小孔,并用导管连接,或在螺杆衬套上加工连通的小孔来代替导管,孔h1和h′1以及h2和h2′是相连通的,当从动螺杆螺旋外圆柱表面和平衡孔h1和h2相接触时,孔h1和h2被堵塞;当螺杆旋转到螺旋槽对着孔h1和h2时,则孔h1和h2被“打开”。若h1和h′1以及h2和h′2的距离等于

的方向注入高压油或消除高压油的方法来平衡径向压力。从图3-27可见,采用在螺杆衬套上钻平衡小孔,并用导管连接,或在螺杆衬套上加工连通的小孔来代替导管,孔h1和h′1以及h2和h2′是相连通的,当从动螺杆螺旋外圆柱表面和平衡孔h1和h2相接触时,孔h1和h2被堵塞;当螺杆旋转到螺旋槽对着孔h1和h2时,则孔h1和h2被“打开”。若h1和h′1以及h2和h′2的距离等于 (其中n=1、2、3、…),则当h1或h2处于螺旋的外圆柱表面时,h1′或h2′处在螺旋槽的位置,h1或h2的压力就降低,起着克服径向压力的作用;当h1或h2处于螺旋槽时,h1′或h2′就转到了螺旋外圆柱表面位置,受到高压径向压力的作用,从而向减少径向压力的方向作用。由于h1和h2互相作用,可以使从动螺杆的径向压力经常自动减小或平衡。采取这种结构平衡径向压力,还可使在输润滑性较差或粘度较低的介质时防止从动螺杆与螺杆衬套孔的接触磨损。

(其中n=1、2、3、…),则当h1或h2处于螺旋的外圆柱表面时,h1′或h2′处在螺旋槽的位置,h1或h2的压力就降低,起着克服径向压力的作用;当h1或h2处于螺旋槽时,h1′或h2′就转到了螺旋外圆柱表面位置,受到高压径向压力的作用,从而向减少径向压力的方向作用。由于h1和h2互相作用,可以使从动螺杆的径向压力经常自动减小或平衡。采取这种结构平衡径向压力,还可使在输润滑性较差或粘度较低的介质时防止从动螺杆与螺杆衬套孔的接触磨损。

当径向压力大到把从动螺杆螺旋外径和螺杆衬套孔之间支承面上的润滑油膜破坏的程度,这时泵的机械损失就会明显增大,使机械效率和泵的寿命降低,这是需要避免的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。