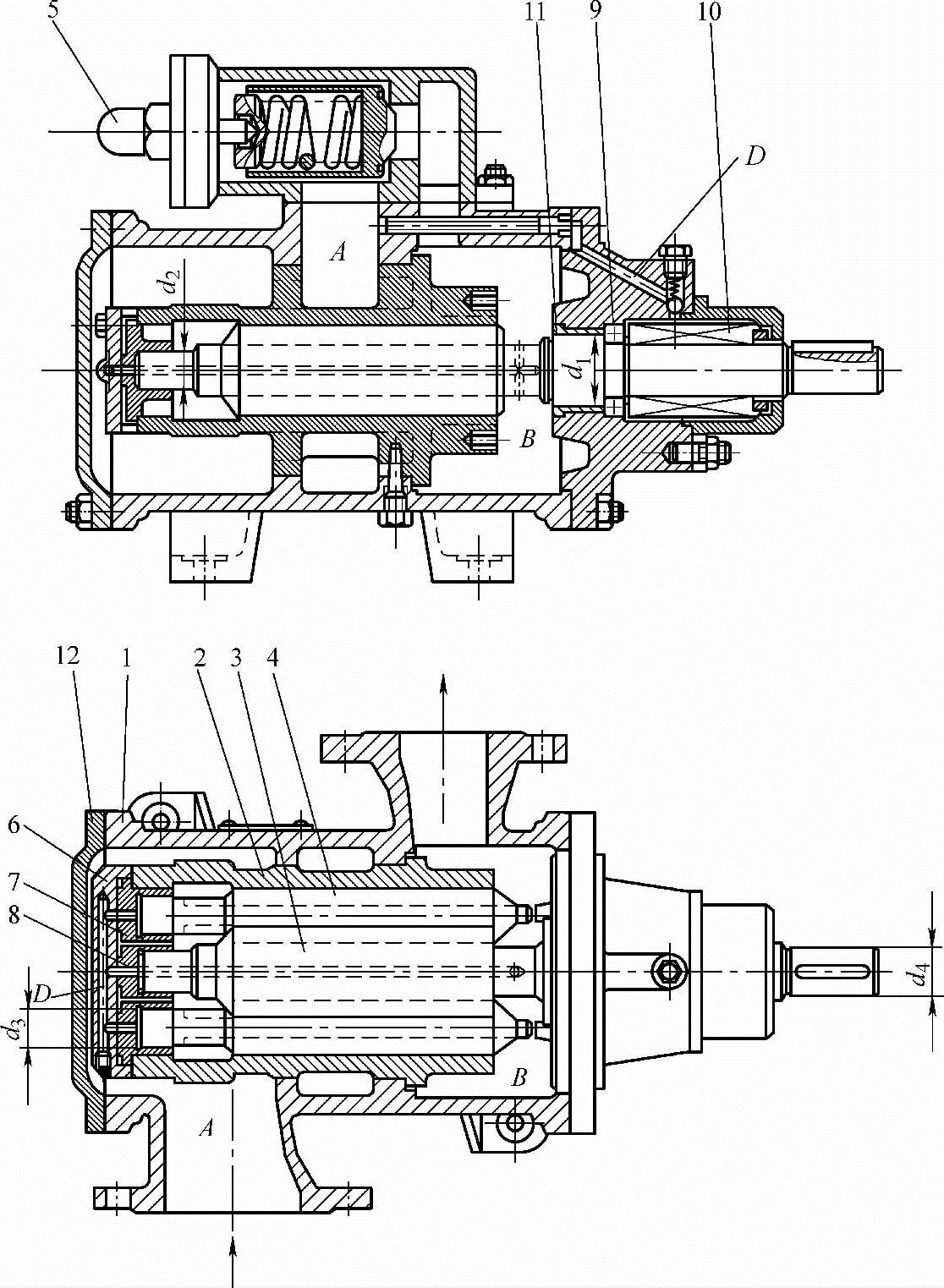

图3-8所示为常见的三螺杆泵结构,可以看出三螺杆泵的结构较为简单紧凑,零件数较少,外形尺寸较小及装配和拆卸也简便,通常不需要专用工具。

三螺杆泵的关键零件为主动螺杆、从动螺杆和螺杆衬套。

(1)主动螺杆(图3-8中的3)和从动螺杆(图3-8中的4) 主动螺杆又称转子。承接原动机传递给泵的旋转运动。主动螺杆的材料通常采用:碳素结构钢45、合金结构钢40Cr、16MnCrS5、38CrMoAl和不锈钢1Cr18Ni9Ti等。

从动螺杆又称挤子。由三螺杆泵的工作特点可知,它们的作用仅仅是保证螺杆相互啮合时,使螺旋型面之间能够形成有效的密封腔,不使介质在泵运行时从排出腔漏回到吸入腔,因此也被称之为“密封器”。

从动螺杆的材料除采用与上述主动螺杆相同的材质外,还有的采用碳素结构钢35和球墨铸铁等。

图3-8 三螺杆泵结构

1—泵体 2—螺杆衬套 3—主动螺杆 4—从动螺杆 5—安全阀组 6—推力盘 7—从动螺杆衬套 8—主动螺杆衬套 9—滚动轴承 10—机械密封 11—上平衡活塞处衬套 12—下盖

A—吸入腔 B—排出腔 D—小孔

考虑到泵运行时的种种因素,通常主动螺杆和从动螺杆仍有可能相接触发生摩擦。主动螺杆是与两根从动螺杆相啮合,主动螺杆转一周其螺旋型面的磨损量就比从动螺杆螺旋面的磨损量大一倍,因此若两者采用相同的材质,在相同的加工精度和相同的硬度情况下,主动螺杆的寿命会短于从动螺杆。因此通常采取主动螺杆的材料优于从动螺杆,或在相同材质时主动螺杆热处理后的硬度高于从动螺杆。当泵应用在输送燃油等润滑性较差的介质或使用在重要的场合,通常要求对螺杆的螺旋面进行渗氮等热处理。高压三螺杆泵为了使其加工的螺旋型面更为精确,降低运行的噪声和提高效率,还可对其表面进行磨削,由于这种高精度磨削曲面需要特殊的数控磨床,成本很高,故目前只对特殊要求的高压三螺杆泵使用。为了提高螺杆的性能和避免渗氮等热处理引起的变形,可对螺杆螺旋段表面进行表面涂层处理,但必须保证表面涂层有足够的均匀度。为了确保螺杆螺旋型面具有足够的精度,以及螺杆啮合时螺旋型面之间的间隙均匀,要求在加工时螺旋导程、螺旋型面的厚度以及螺杆的两条螺旋槽深度等尺寸公差控制在一定的范围内,这些尺寸都会直接影响到泵运行的可靠性、螺杆寿命的长短和性能。

泵运行时介质从泵内的排出腔通过密封腔内的间隙漏回到吸入腔的泄漏量,通过螺旋型面之间的间隙的泄漏量要远大于通过螺杆衬套内孔和螺旋面外圆之间间隙的泄漏量。螺旋型面之间的啮合间隙是依据产品的排出压力和输送介质粘度来确定,通常排出压力越高和输送介质的粘度越小,要求该间隙也越小。在制作加工螺旋型面的成形铣刀时必须考虑该间隙值。对于高压三螺杆泵,该间隙尤应严格控制,这样才能达到较高的容积效率。

高压三螺杆泵流量较小,从动螺杆犹如细长杆。这样在加工和运行时不可避免的会产生挠度变形,会直接影响到螺旋型面之间的啮合间隙,以及从动螺杆螺旋面外圆和螺杆衬套内孔之间的间隙值。由于高压泵要求这些间隙值很小,从动螺杆的挠度变形就容易产生摩擦;间隙过大又会使泵容积效率下降。因此可采取对从动螺杆的螺旋段分段的方式来减小挠度。这种结构是考虑到从动螺杆是由密封腔内介质的压力驱动而旋转的这一工作特性,分段后并不妨碍各段的旋转,它们在排出腔压力的作用下,运行时分段处的接合面仍能紧密接触,旋转时犹如整体式从动螺杆一样。

(2)螺杆衬套(图3-8中的2) 螺杆衬套(包括起着螺杆衬套作用的泵体,即泵体和螺杆衬套合二为一的结构,它多数用于小泵或不重要的场合)的作用是将三根螺杆装配在它的三个内孔之中,用其内孔包容螺杆螺旋啮合形成的密封腔,从而将其两端的吸入腔A和排出腔B有效地隔开。封闭在螺杆衬套孔内的螺杆螺旋的有效长度称为工作长度。所谓有效长度是指能确保螺杆螺旋段形成密封腔的起始位置(在吸入腔一端)和最终位置(在排出腔一端)之间的实际尺寸。显然螺杆衬套内孔两端或螺杆螺旋两端若存在圆角或倒角的轴向长度尺寸是不能计算在内的,因为这两个尺寸不能起到封闭密封腔的作用。

螺杆衬套采用滑动轴承的材料,应考虑良好的运行性能、足够的故障运行性能、快速磨合能力、耐磨性、承压能力和耐腐蚀性等。按输送的介质和使用场合的重要性,通常可分别采用铸铁、球墨铸铁、锡青铜ZCuSn5Pb5Zn5、ZCuSn10P1、铝青铜ZCuAl10Fe3、铝硅合金ZAlSi12Cu9Mg1Ni1等。为了提高泵的寿命和效率,国内已试验成功采用陶瓷渗金属的螺杆衬套;国外已成功采用了涂层螺杆衬套。涂层采用聚四氟乙烯,用石墨作填充材料,厚度仅为0.2mm,能牢固地粘附于各种基体材料上。它不仅有良好的滑动性能,还有极高的耐磨和耐蚀性能。

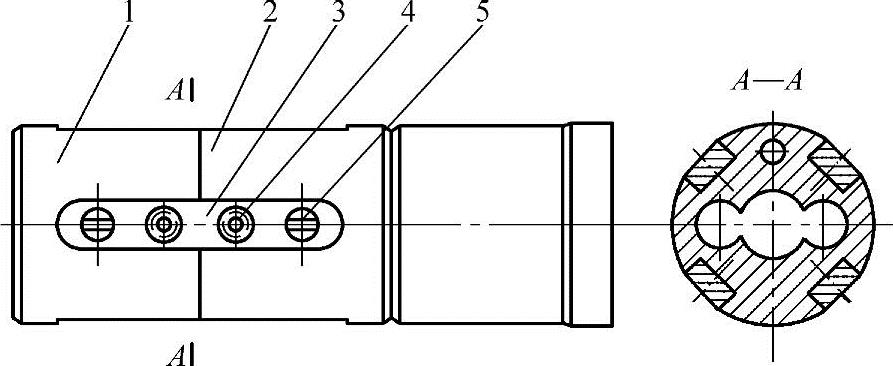

螺杆衬套三内孔的加工质量对泵的安全运行起到至关重要的作用。一些产品运行时发生“抱轴”现象,三个内孔的平行度、圆度和锥度等形位公差或尺寸公差取得不当,以及加工精度不够均是重要原因。三内孔的交界锐角不允许有损坏,它直接影响到泵的效率。过去加工时通常采用镗床镗孔,现今则采用可确保精度的加工中心来加工或用拉刀拉孔。然而对于高压三螺杆泵由于流量通常较小,螺杆衬套的三个孔,尤其是安装从动螺杆的内孔又小又深,达到要求的精度往往有相当难度,因此也有采用分段式螺杆衬套结构的方法。尽管这种分段式结构生产效率较低,但仍不失为解决这一关键零件精度要求高的一种有效方法。

分段式结构的螺杆衬套,就是指把螺杆衬套分成几段,再把各段装配成整体。用减小螺杆衬套长度的方法来解决小直径深孔精度高的加工难度。采用这种结构通常也同时将从动螺杆分成相等的段数,这样装配后从动螺杆和螺杆衬套的内孔之间的间隙可以减小,降低两零件对中性的要求,两者的摩擦损失在相同的加工精度情况下也会比整体式结构要小,不易在运行时产生“抱轴”现象,泵的可靠性得到改善。这是由于分段式从动螺杆的挠度比整体式要小的缘故。因此分段式结构的从动螺杆与螺杆衬套孔的间隙也可取得比整体式小,可以提高容积效率。(https://www.xing528.com)

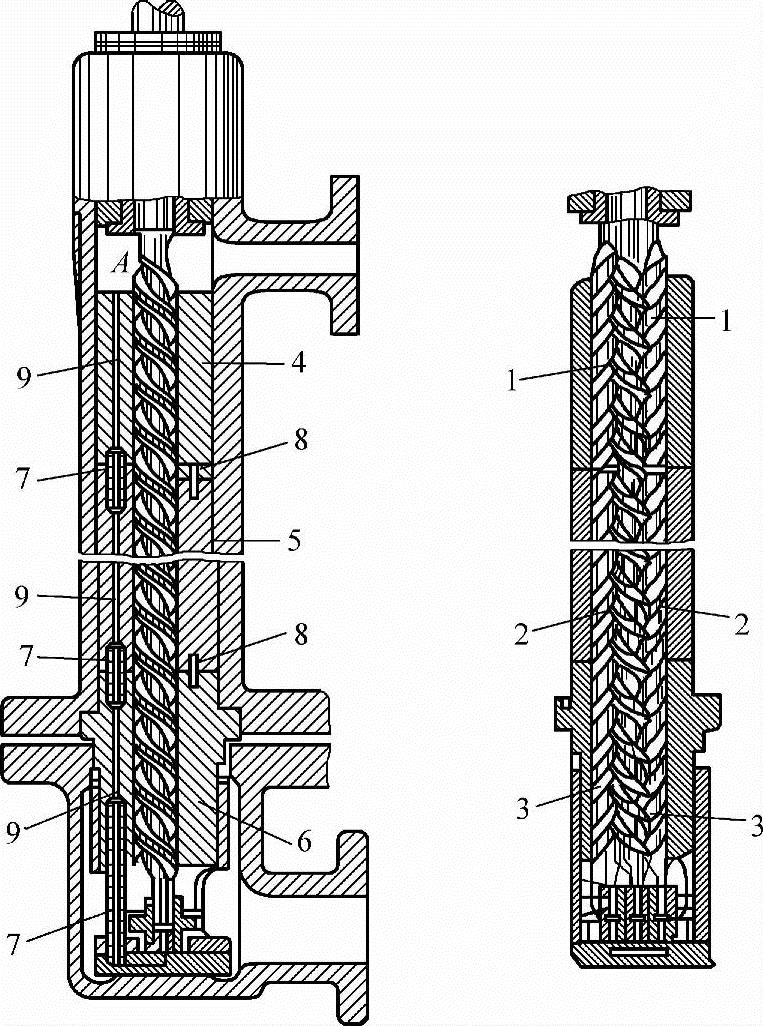

图3-9 IMO公司高压三螺杆泵分段式结构

1、2、3—从动螺杆 4、5、6—螺杆衬套 7—接管 8—销 9—孔

图3-9所示为瑞典IMO公司的分段式结构(英专利829273),其螺杆衬套分为4、5和6三段,从动螺杆分为1、2和3三段,两者的接合面处于同一平面,螺杆衬套各段的内孔相互重叠,通过接管7和销8使之牢固地对接为一个整体,不产生相对运动。分段的多少可视螺杆工作长度和加工能达到的精度而定。小孔9通过接管7在各段螺杆衬套内连通,使排出腔A的高压介质能引入螺杆底部,平衡螺杆的轴向力。也有的将孔9开在主动螺杆轴线上,再加工与排出腔A相通并垂直于孔9,起的作用相同。

图3-10为笔者在1966年自行设计研制高压三螺杆泵时所采用的分段式结构的螺杆衬套。螺杆衬套和从动螺杆均分为接合面在同一平面的上、下两段。考虑到制造的误差、推力轴承的磨损以及泵在起动和停车时从动螺杆会发生上、下窜动等因素,使得螺杆衬套和从动螺杆的分段接合面实际上不可能始终保持在同一平面;还由于上、下段螺杆衬套的三内孔在固联成一体后对中性也不可能完全保持一致。运行时螺杆衬套和从动螺杆两者的接合面若不在同一平面,轻则增大摩擦损失,严重的甚至会导致在接合面处“咬死”。因此,在上、下两段的接合面处分别设计一个倒角,这样无论因磨损或窜动等原因造成两者的接合面不在同一平面,仍可避免引起摩擦。上、下两段螺杆衬套采用图3-10所示的互成90°的两对键来连接,防止因螺杆与螺杆衬套孔的摩擦或运行振动或拆装等因素造成两段之间的错位。每个键都用两只圆锥销和两只埋头螺钉固定,确保键安装在上、下两段螺杆衬套上不发生松动,固连后可靠得犹如整体一样。为了确保连接上、下两段螺杆衬套的对中性,采用了专用工具——心轴,三内孔的对中性允差要求小于0.01mm,两段的接合面应进行研磨,在用心轴把它们安装在一起并紧固后,再对螺杆衬套外圆表面和键槽进行加工,圆锥销孔和螺钉孔在装配时再配钻。这种看似笨拙的结构,实际使用证明非常可靠,运行后没有发生过故障且性能良好,其容积效率和总效率也达到了研制时同期国外同类高压三螺杆泵的水平。这种分段式结构较为简单、可靠,但生产效率较低,仅适用于小批量生产。

图3-10 我国采用的高压三螺杆泵分段式螺杆衬套结构

1—上部螺杆衬套 2—下部螺杆衬套 3—键 4—销 5—螺钉

上述三个零件乃是泵能有效运行的关键零件,起着使泵旋转、构成有效密封腔以及将介质从吸入腔排至排出腔的作用。

(3)三螺杆泵的其他零件 图3-8中的小衬套7、8和11,乃是起螺杆径向支承的作用和作为平衡轴向力的平衡活塞的滑动轴承。这些衬套还起着使排出腔B内的高压介质通过间隙减少漏回低压腔的作用,现在有些设计,尤其是设计高压泵,为了减小螺杆衬套内孔和螺杆螺旋外径之间的间隙来提高容积效率,就将螺杆衬套2的内孔当作滑动轴承,起支承螺杆的作用,泵内不再采用另外的滑动轴承或滚动轴承。这种结构螺杆衬套内孔和螺杆螺旋外圆之间的间隙显然要比用衬套7、8和11来支撑螺杆的结构的同一间隙要小,可以提高容积效率。这种结构只需考虑从动螺杆径向力的承受,即确定与介质粘度和螺杆转速有关的表面比压值。这个比压值在后面径向力的平衡一节会讲到是由工作长度来决定。7、8和11与螺杆底部相接触的圆形面积要承受螺杆剩余轴向力。有些泵将这一圆形面积设计成单独的零件——推力块,一旦磨损可不必更换7、8和11的圆柱形部分起滑动轴承作用的零件。

图3-8中的滚动轴承9主要是起固定主动螺杆轴向位置的作用,并承受主动螺杆在轴向力平衡后的剩余轴向力以及由于联轴器不平衡和未完全对中所产生的径向力。

图3-8中的推力盘6起承受螺杆轴向力的作用,并使排出腔的高压介质通过图示的小孔作用到螺杆底部,起平衡轴向力作用。对于低压泵,通常没有零件6,直接由安放在下盖12上的7、8和11承受轴向力。

图3-8的机械密封10是防止泵内介质向泵外泄漏的作用(也有泵采用填料密封的结构)。机械密封腔壁面钻有小孔D,当腔内压力过高时,介质就会通过D孔流入到吸入腔A,起到卸压的作用。通常在通孔D处设置一个小型球阀,使机械密封腔内的压力维持在0.175~0.2MPa,当压力超过该值时,介质压力克服作用在球阀上的弹簧力推开小球,机械密封腔的介质就通过小孔D,将介质泄放到吸入腔内,从而降低机械密封腔内的压力。

在2009年德国Leistritz公司的样本中,其三螺杆泵采用低压平衡轴向力的结构(图3-23),使螺杆始终处于受拉伸力的状态。它取消了图3-8中的从动螺杆衬套7和主动螺杆衬套8(由于是低压平衡轴向力,这些衬套原应位于排出端);螺杆衬套2就如在本章第十节中一、(2)的2)提到的起到滑动轴承的作用。其结构另一特点是在泵的排出腔处设计成和螺杆成一体、具有类似该公司A型双螺杆泵的止推凸缘(图4-11),止推凸缘的外径即为平衡活塞的外径,既起到平衡轴向力的作用,其外径与螺杆衬套2的孔又构成滑动轴承。这种结构更为简单。

有些三螺杆泵设置安全阀(图3-8中的5),也有的将安全阀设置在系统的排出管路上。安全阀有全回流安全阀和局部回流安全阀两种。有关论述将在第六章第一节中叙述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。