(1)两种类型的定子材质 定子的材质通常分为两类。

1)采用金属、塑料或陶瓷等无弹性的硬质材料。它主要用于输送粘度极大的焦油,高温且高粘度的石油产品和不含磨削类或淤渣类杂质的粘性混合液。此类定子和转子之间必须存在一定的间隙,故不适合输送低粘度液体;排出压力也较低,通常适宜于排出压力低于1.5MPa的泵。它在转速较低(1000r/min以下)时运行平稳。显然这类定子的齿形曲线必须非常准确,以保证不与转子相接触并与转子的配合间隙较为均匀,这就要求很高的加工精度,加工制造有一定的难度。我国的单螺杆泵产品都不采用这类定子,国外产品也很少采用。

近年来为了改变橡胶定子易损、更换不方便(尤其是用于井下采油),国外研制成功用金属定子配塑料转子的单螺杆泵。转子磨损后,更换相对方便些,而且塑料比橡胶耐磨,有更好的耐蚀性能,这样能增加泵的使用寿命。

2)采用橡胶类有弹性的材料(包括少量有弹性的塑料)。目前,国内产品全部为橡胶类定子,国外产品绝大多类也是此类定子。这类定子在与转子配合时必须采用过盈配合,这是由于转子和定子的加工总会存在一定误差,啮合线不能达到理论上的完全密封,而且在运行时介质的压力会使橡胶类定子发生一定的弹性变形,造成介质“击穿”啮合线引起泄漏,以及泵运行时偏心转子的惯性力和介质的径向力造成受力部分的定子产生压缩变形,从而可能使与力反方向部分的转子和定子之间产生间隙。因此,装配泵时应该使转子和定子的配合存在一定的初始过盈量。这个初始过盈量的确定还需考虑到运行时的热膨胀因素和定子浸在介质中引起的橡胶的溶胀性因素。由于橡胶的热膨胀系数是金属定子外壳热膨胀系数的好几倍和介质引起的橡胶膨胀这二个因素,都会使转子和定子的实际过盈量大于初始过盈量。法国Emip公司推荐的初始过盈量为0.2~0.5mm,我国一些企业通常为转子直径的1%左右。介质粘度高、排出压力低的工况,应取较小的过盈量,反之亦然。

定子采用弹性材料制成,除了加工技术的原因外,还由于输送颗粒性和纤维类物质时,弹性材料有较好的耐磨性也是一个重要原因。

(2)橡胶类定子的结构 橡胶类定子易磨损,定子又是单螺杆泵的关键零件之一,它的寿命长短就成了单螺杆泵质量好坏的极为重要的标志之一。延长定子的寿命是设计制造所追求的重要目标和发展方向,除了选择好的橡胶品种、配方、合理的橡胶压制工艺流程等因素外,定子的结构也是相当重要的。

目前我国的橡胶定子大都采用图2-2所示的壁厚不均匀的实心体,将压制的定子“橡胶套”用粘结剂粘结在金属套筒(即泵体和橡胶套合二为一,成为一个零件——定子)中,所以定子实际上是橡胶和金属的复合体。为使粘结得牢固不易脱落,除选择合适的粘结剂外,有的还在金属体的粘结表面加工较为细密的螺旋槽,以及采用橡胶在金属套筒的两端外翻边的结构,使其不容易脱落。粘结的好坏常用粘结扯离强度和粘结剪切强度来衡量,通常根据测定的数值和断面破坏的情况来判断。此类定子的制造较为方便,但由于橡胶壁厚不均匀,压制时橡胶的收缩率也就会不均匀,而且定子两端的收缩量也会明显大于定子中部,这都会造成定子和转子配合时过盈量不均匀、易磨损等缺陷。通常要求定子和转子的旋转时的接触面为70%左右。

为避免干摩擦使定子的接触面烧焦,因此有的采取向内注水的结构:在定子四周有一些长形的横向槽,并开一些小孔,使横向槽与定子内壁连通,外来水源与电磁阀相接,再接通穿过定子外层金属套筒的小孔。这样当动力源驱动泵时,电磁阀打开,定子的孔内就会充满水,在定子和螺杆之间形成一层薄的水膜,从而避免干运转。

现在已有采用薄壁橡胶定子的结构,当橡胶磨损后采取外壁充液加压的方法来弥补磨损,可进行多次调节,从而延长寿命。还有采用定子橡胶的壁厚等厚度的结构,这就在压制定子橡胶套时得到橡胶收缩率较为均匀的良好效果,定子和转子配合时过盈量也较为均匀,这不仅使定子的磨损得以改善,延长了定子的使用寿命,而且还能提高容积效率,达到用较少的级数获得较高的排出压力,其起动力矩和运行力矩和功率也较小,减小了功率消耗,提高了泵的效率,振动和噪声也较低。由于定子和转子的粘结表面不再是圆柱形,定子就不易脱落,这种结构还可节省橡胶材料。只是其金属外壳的加工比不均匀壁厚的定子麻烦得多,要求一定的精度。国外已成功采用涂层定子,涂层厚为0.2mm左右,能牢固地附于基体材料,涂层采用聚四氟乙烯和石墨为材料,不仅有较好的滑动性能,还具有较好的耐腐蚀和耐磨性能,使定子有较长的寿命。还有采用自动温升保护装置,当定子过热时,温度传感器发出信号,泵就自动停止运行,使定子避免损坏,起到保护作用。

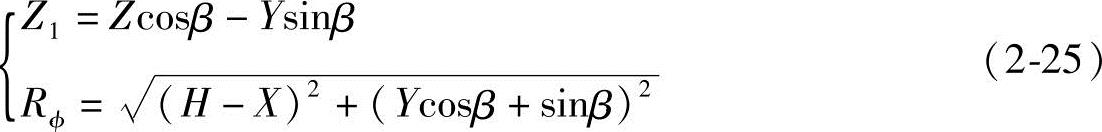

压铸定子的型芯采用铣削加工,精度好,表面粗糙度值较低,生产效率高,成形铣刀型线坐标为

式中 H——铣刀轴与定子型芯轴之间的距离,定子型芯的精度极为重要,直接影响到泵的性能优势和定子的寿命长短。H=R0+R,其中R0为刀具前刃中点半径即Z=0时的刀具半径;R为定子型芯中心至定子横截面某一点(对刀)的距离。

β——铣刀安装角,即铣刀轴与定子型芯轴之间的交角。

(3)定子橡胶材料的选取 橡胶为材质的定子是单螺杆泵中最容易损坏的重要零件,设计研制时必须考虑定子齿形曲线的准确程度和材质选取的正确与否,这直接决定了定子寿命的长短。而橡胶材料配方的选取必须顾及输送何种介质(介质的成分和介质的腐蚀性等)和介质的温度,以及橡胶的硬度、橡胶在介质中的膨胀率和扯断强度等。橡胶压注后的性能,不仅能决定定子的寿命,甚至会影响到泵能否正常运行,例如:输送油类介质必须选择丁腈橡胶,因为许多橡胶不耐油类介质;输送高温介质应选择氟橡胶等。

硬度是定子橡胶性能好坏的极为重要的指标。它是以弹性体表面受垂直方向定量负荷时抵抗受力的程度量化后来表示。我国最常用的是邵氏(A)硬度(测定标准为GB/T 531—1983)。

通常选择橡胶定子的硬度应考虑:含有颗粒的介质应取低些,纯净介质则可取较高的硬度;粘度较小的介质,硬度可适当高等。

选择定子橡胶的配方进行动态试验能得到可靠的依据,因为即使硬度相接近和常规物理性能相仿,若配方不同,其动态试验的结果仍会有很大的差距。

定子胶料应选择含胶率较高和中低硬度的胶料。硬度越高虽然抗变形能力越好,但其永久变形也越大。所以,从综合性能看,邵氏硬度65~70HA动态性能较好;含胶率高则永久变形也小。

附录A为常用橡胶的物理特性,附录B中表B-1为常用橡胶的耐介质性之一[7]。表B-2为日本小坂研究所推荐的橡胶耐介质性。两者有所不同。这些资料可作为选取橡胶品种时参考。

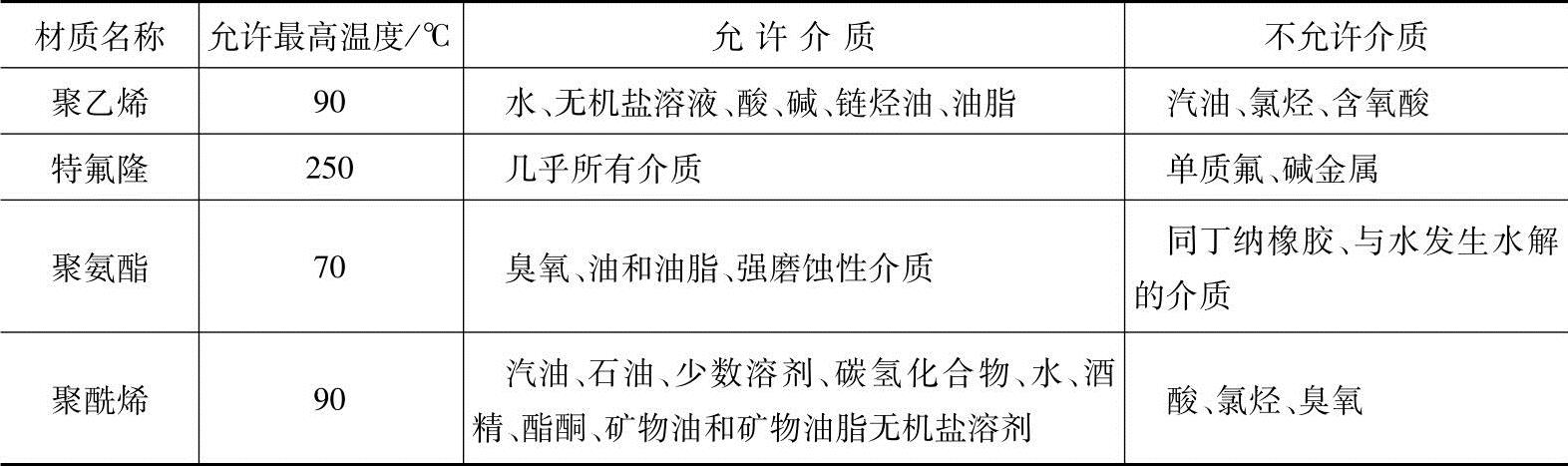

表2-4所示材料虽然不是橡胶类,但也是被选用的具有弹性的定子材料。转子与它啮合时与橡胶定子一样为过盈配合,故将它们的适用性列成表,附在定子橡胶材质这一节之中,作为选择定子材质时参考。(https://www.xing528.com)

表2-4 弹性定子常用塑料材质的适用性

英国MONO公司采用三种特殊的定子材料:①海伯伦:是一种氯磺酰化聚乙烯合成橡胶,约含氯29%和含硫1.25%。宜输送常温下多种化合物的强腐蚀溶液,也可输送中温和高温下稀释的腐蚀溶液。②氟化橡胶A:是一种聚四氟乙烯和全氟丙烯的异分子聚合物,对很多脂肪族芳香族、氟化物和石油烃类及某些无机酸强溶液有抗化学腐蚀和膨胀的能力,是比已知的合成橡胶更能防腐蚀,但成本较高。③聚氨基甲酸乙酯:是一种在聚酯和双氰酸盐之间浓缩反应的物质,耐磨性和拉伸强度好,可输送强磨损粘合液和悬浮液。这三种定子材料扩大了泵的使用范围。

(4)常见橡胶定子的质量问题

①橡胶脱壳。主要原因是粘结剂选择不当、粘结泵壳的内表面处理不当或内表面不洁等因素造成。

②橡胶掉块。主要原因是选择的橡胶硬度过大、橡胶硫化时“过硫”、橡胶“早期硫化”或定子和转子配合的过盈量过大等。

③橡胶不耐磨。单螺杆泵大多输送含杂质的介质,而橡胶定子拉伸强度比压缩强度低得多,一旦有硬颗粒杂质嵌入后,嵌入橡胶的硬颗粒在受到转子旋转的拉力作用下,定子表面就会产生拉伸变形,使之出现分子链的断裂,即超过了分子链的强度,于是定子就出现裂纹、扩展直至破坏。此外,泵运行时定子受到硬颗粒的切削作用,产生的磨损也是定子破坏的一个重要原因。因此,正确选择胶料就显得尤为重要,选择不恰当则定子更易磨损。

除了胶料配方不合理、含胶率太低、橡胶硬度选择不当外,定子和转子配合的过盈不均匀或过盈量太大、转子齿形曲线或定子型芯误差大、转子表面粗糙度差、转子和定子的摩擦系数较大、介质恶劣或橡胶已老化等也是定子不耐磨的一个重要原因。

④定子齿形曲线形状变形。主要原因是橡胶抗压缩永久变形性能差、压制橡胶的生产工艺控制有问题造成硫化不够、压制用的定子型芯形状不准确、压制时定子型芯放置偏心、定子型芯表面质量差或定子腔橡胶表面质量差等因素。

要确保橡胶定子的质量,首要条件是根据使用的工况和介质情况正确选择橡胶品种(附录A和附录B)。在保存定子时要避免阳光照射、零下20℃或高温的环境、以及粉尘或油污等污染和与腐蚀性介质的接触,还要注意存放不要过期,避免老化(通常根据胶种存放期为半年到一年)。

(5)定子型芯的体积 橡胶定子在压注橡胶时,必须知道压注一个定子所需的橡胶量,也就是说要知道定子内螺旋腔的容积,即定子型芯的体积。要准确地计算出它的容积都是非常困难的,而且必要性也不大,因此可采用近似的方法来计算,浇注时因还要考虑浇口、冒口等辅助用料,再增加些余量即可。

定子型芯体积V的近似计算公式可采用

式中 L——整个定子的轴向长度再加上定子两端向外翻边的长度,L大于定子工作长度l。

(6)高压单螺杆泵橡胶定子的锥度问题 理论上泵运行时排出压力和吸入压力之差在转子和定子配合的工作长度内是按密封腔数均匀分配等压增长的。其前提是输送的介质是不可压缩的,转子和定子的配合间隙或过盈的量在整个工作长度是相同的。但实际上,橡胶转子和定子相配合时的过盈是不可能均匀的。最明显的是定子压制橡胶时,由于橡胶的收缩,定子两端的收缩量必然大于定子的中部,也就是说定子中部的过盈量大于定子两端的过盈量,这样显然会使中部磨损较快。

当排出压力越高时,定子橡胶的径向变形也就越大,甚至能使原来与转子配合的过盈变成间隙(即前面提到的溢流特性,“击穿”啮合面)。而转子和定子的配合出现间隙这是各级密封腔存在压力差的根本原因。正是由于高压介质通过各密封腔转子和定子配合的间隙,才可能使各个密封腔内的压力从吸入腔到排出腔逐级增大。若存在过盈,没有产生间隙,那么密封腔内介质的压力就不会发生变化,排出压力就只能产生于最后一个密封腔。这也说明了并不是过盈量越大越好,因为过盈量实际是不均匀的,某些部分若过盈量大,在压力作用下未能变成间隙,压力就不会增长,造成最后一个密封腔因为压力差特别大,从而磨损更快,材料丧失弹性,变成老化而损坏。最理想的情况是各级密封腔之间的溢流量最小,而压力在整个工作长度上的各级密封腔均匀增长。常规的泵排出端的密封腔承受的压差通常要比吸入端的密封腔承受的压差要大,这并不是一种理想的状态。为了改善这种状态,应设法使每级密封腔受的压差大致相等。

从上面分析可以看出,理论上转子只保持一个基本尺寸是并不恰当的;转子在吸入端的直径尺寸略小于排出端的直径尺寸,即成为一个“锥形转子”就比较好。但是制造“锥形转子”是极为困难的,其工艺很复杂,何况还必须注意使偏心e保持不变。制造“锥形定子”的工作则相对要简单些。

对于排出压力不很大的单螺杆泵,由于其密封腔数很少,可不必考虑“锥形”问题,只有高压泵时才应考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。