本节采用1.5kW 12/8三相开关磁阻电机为控制对象搭建实验平台。该实验平台包括以下功能。①加载:加载范围从0至额定转矩10 N·m;②记录电流和电压:两个平台上均配备了两组电流传感器和电压传感器,一组供控制器采样,另一组供数据采集卡采集数据,数据采集通过示波器进行;③振动测试:两个平台均在定子表面安装了振动传感器,加速度传感器量程为0.5~12 k Hz,通过NI 9234采集振动信号。被测电机及振动传感器的安装如图3.13所示。

图3.13 开关磁阻电机安装

(a)实验台安装;(b)加速度传感器安装。

在本实验中,电机在恒转矩输出方式下工作,控制流程如图3.14所示,电机的控制算法中包括速度环和电流环,速度环和电流环均为PI控制,速度环根据转速误差产生电流控制指令,电流环通过调节PWM的占空比调节电流,使电流稳定在参考电流范围内。实验中换相控制的开通角和关断角分别为25°和140°(均为电角度)。

为了验证径向力与振动间传递函数建模的准确性,在实验平台上进行了500 r/min和1 000 r/min两个转速下的振动测试实验,实验流程如图3.15所示。

图3.14 开关磁阻电机在恒转矩输出方式下的控制流程

图3.15 振动模型验证实验流程

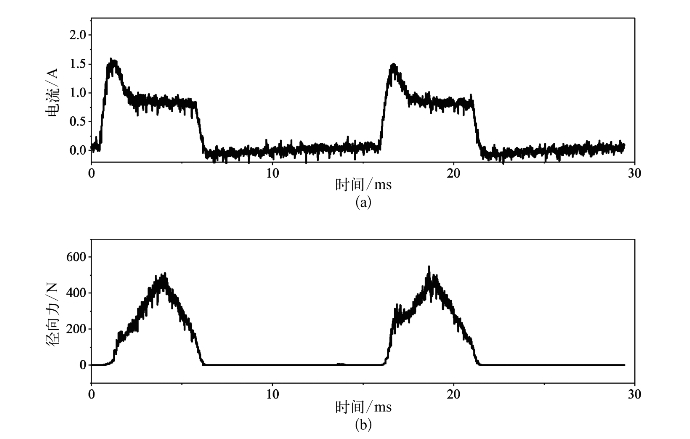

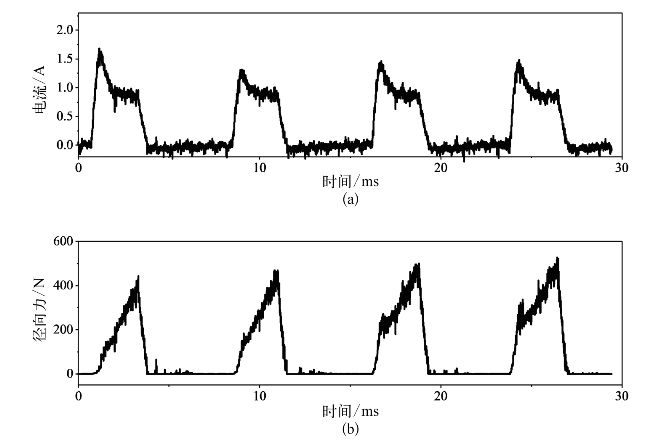

根据本章电磁力的数值求解结果,可以得到径向力-电流-位置图表。本节通过查表法获得电机运行时的径向力,通过实验中获得的电流波形,按照位置和电流查询相应的径向力,如果查询的位置或电流不在表格中,则通过线性插值方法进行插补。在1 N·m的负载下分别测试得到500 r/min和1 000 r/min下的电流波形,然后通过查表获得径向力波形,电流波形和径向力波形分布如图3.16和图3.17所示。3.16(a)表示500 r/min下单相绕组的电流,3.16(b)表示500 r/min下单相绕组产生的径向力波形;3.17(a)表示1 000 r/min下单相绕组的电流,3.17(b)表示1 000 r/min下单相绕组产生的径向力波形。

表3.7已经给出了各阶模态的传递函数,根据传递函数即可获得不同频率径向力在不同模态下的幅值增益;同时对径向力进行傅里叶分解,可以得到径向力的频谱,对某一频率的径向力谐波,分别计算其在多个模态下的振动幅值,然后叠加可以得到该频率下振动的整体幅值。(https://www.xing528.com)

在1 N·m的负载下500 r/min和1 000 r/min下的径向力频率如图3.18所示。

图3.16 单相绕组(a)相电流及(b)径向力随时间变化的波形(500 r/min,1 N·m)

图3.17 单相绕组(a)相电流及(b)径向力随时间变化的波形(1 000 r/min,1 N·m)

图3.18 不同转速下的径向力频谱

根据径向力频率对振动频率进行预测,并与实验测试值进行对比,对比结果分别如图3.19、图3.20所示。图3.19表示500 r/min下振动预测值和测试值的对比;图3.20表示1 000 r/min下振动预测值和测试值的对比。从图3.19可以看出,在0阶模态处,预测值为0.010 4g(g=9.8 m/s2),测试值为0.012 7g,误差为18.1%。从图3.20可以看出,在0阶模态处,预测值为0.017 4g,测试值为0.021 4g,误差为18.7%。不同转速下,在4阶模态处的误差均比较大,主要原因是4阶模态对应的径向力值比较小,容易受到干扰,径向力的计算误差较大。

图3.19 定子振动信号频谱(500 r/min,1 N·m)

图3.20 定子振动信号频谱(1 000 r/min,1 N·m)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。