1.技术简介

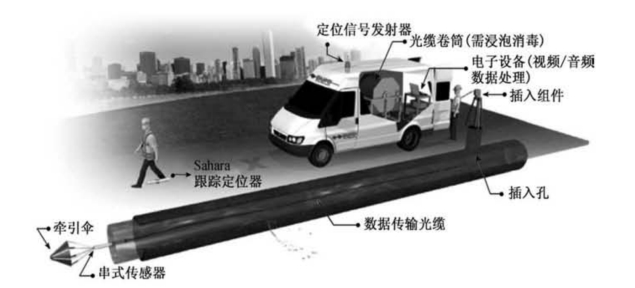

Sahara®检测系统能够检测泄漏、滞留气囊,并能通过内部摄像检查管道内部情况。该系统包含串式传感器、跟踪定位器、插入组件、光缆卷筒、电子设备(用于处理声学和可视化数据)。图15-4为典型的Sahara® Ⅱ检测系统配置图。

图15-4 Sahara®Ⅱ系统总体配置图

Sahara® Ⅱ的串式传感器由多个模块组成,模块间采用柔性连接,以方便插入管道及通过弯管。最前端为摄像头,摄像头后面的牵引伞经特殊设计,为串式换能器及光缆在管道中前行提供动力。牵引伞的尺寸根据管径及流速选择。

跟踪定位器是一种频率极低的声波发射器,串式传感器中的微型接收器能收到其发出的信号。所使用的频率使得两者之间能精准通信,可跟踪10 m埋深的金属管道中的传感器。

插入组件安装在客户提供的检测口闸阀上,在带压条件下将串式传感器插入运行中的管道内。

光缆卷筒用以控制光缆的前进及后退,光缆在卷筒内使用500 ppm的次氯酸钠溶液进行冲洗消毒。

使用插入组件将带有牵引伞的传感器通过不小于100 mm的孔口插入到运行的管道中。牵引伞依靠水流的推力拉着传感器在管道中前行。操作人员通过操作声波信号处理设备和软件,实时监测和分析管道中Sahara传感器所采集的数据,这样可近乎实时获取压力管道中的声音事件。声信号处理软件能将声音信号转换成可视化形式,显示信号的幅度、频率、传感器位置以及前行速度等信息。除此以外,操作人员还可通过摄像头检查管道内部情况,视频文件保存在计算机中。

当发现异常时,将传感器固定在管道内不动,在地面上将跟踪定位器移动到管内传感器的上方,传感器捕捉极低频信号并将信号经光缆传输到地面操作员,同时将信号返回到定位器操作员,以此精确定位异常位置。检测过程中所检测到的任意一个值得关注的异常声事件(泄漏或者气囊)及可见异常,都在地面标记其位置。定位器的另外一个作用是在正常检测时,每隔一定距离追踪一次传感器所在的位置,以确认传感器的行进距离以及仔细检查光缆是否有卷曲。

2.技术指标及适用条件

(1) Sahara® Ⅱ设备不受地表结构物及管道埋深的影响,适合DN400及以上的各种材质管道的检测。与SmartBall相比,具有更高的灵敏度及定位精度,能探测出低至0.016 L/min的小漏点,异常点定位误差可控制在±0.5 m,且可以通过视频检查管道内部情况。(https://www.xing528.com)

(2) Sahara®设备另一大优势是实时提供检测结果,当发现有漏点、气囊及可见异常时,可以通过定位器定位这些异常的位置。特别是漏点,可以当天检测当天开挖维修。如果需要,可以使用定位器的精确定位功能绘制管线图。

(3)在流速较大且没有弯管的情况下,单次插入在管道中前行的最大距离可达1.5 km。有弯管的情况下,单次检测长度将减小。在金属管道内,可以通过的弯管累加角度不能超过270°;在混凝土管道内,可以通过的弯管累加角度不能超过130°。

(4) Sahara® Ⅱ检测要求的最小水流速度为0.3 m/s,最佳流速为0.6~1.2 m/s,更快的流速意味着牵引伞具有更大的牵引力,可以帮助光缆克服更大的阻力,但在回收光缆时困难会增加。由于牵引伞是根据管径及流速选定的,因此检测期间流速应尽量保持不变。Sahara Ⅱ适合0.1MPa至1.7 MPa之间的压力管道检测。

(5) Sahara® Ⅱ不能穿越蝶阀,因为回收光缆时很容易缠绕在阀板上,但可以通过全部打开的闸阀。传感器经过支管时需要短暂关闭支管阀门,一旦传感器移动到安全距离(最小10 m)范围外,支管可以再次打开。

3.工程实例

图15-5 Sahara®视频检查发现严重管瘤

2017年4月上海城投水务(集团)有限公司选择了5条管道,采用Sahara® Ⅱ系缆式管道检漏及视频检查系统进行检测。这5条管道有的怀疑有漏点,有的为穿河管道,有的已投建成使用多年。检测发现了1处漏点及几处异常,其中一条金属管道存在严重的管瘤(图15-5)。穿河管道内未见明显淤积。这些信息为管网的管理及维修提供了第一手资料。

(作者单位:蓬勃(上海)工程技术服务有限公司)

【注释】

[1]闭路电视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。