卧式连续杀菌釜有蒸汽卧式连续杀菌釜和水浴卧式连续杀菌釜两种不同的结构型式,连续杀菌釜的产量为20~100t/d。这样的杀菌釜主要适应于产量大、品种单一的食品生产企业。随着技术的进步,适应多品种食品杀菌的连续杀菌釜已经研制成功,这样的连续杀菌釜所适应的食品范围几乎与现有的杀菌釜相同。连续杀菌釜主要具有杀菌效率高、产品质量好、消耗能源低、能源回收率高、单位重量被杀菌食品的设备投资小等诸多优点。随着食品企业规模的扩大和设备制造水平的提高,连续杀菌釜是食品企业杀菌工序的首选设备。

鉴于我国食品行业发展的历程和现状,如今绝大多数食品企业所采用的食品二次高温杀菌设备都是间断性分批次装卸的杀菌釜,这类杀菌釜的结构、规格种类多样,例如上喷淋式杀菌釜、侧喷淋式杀菌釜、全水式杀菌釜、蒸汽式杀菌釜等。这些类型的杀菌釜所具有的杀菌功能几乎涵盖了现有的所有包装材料和包装形式,在各类食品企业的杀菌工序中起着绝对的支撑作用。

但现有的这类间断性分批次杀菌的杀菌釜存在一个问题:每次杀菌一定要等到全部装满一杀菌釜后才能开始杀菌,即食品罐装或包装工序的生产是逐个进行的,而杀菌釜则是一批一批对产品进行杀菌的。每批杀菌的产品中在包装工序所生产的第一只产品和最后一只产品总要有一定的时间间隔。每批中首先包装出的产品在等待最后一只产品的时间期间,其中物料内的细菌难免会继续繁殖,这就给后续的杀菌工序带来了更高的要求,使整批产品的杀菌强度都要加大。由于杀菌强度的加大,使得产品在高温环境下停留的时间加长,从而降低了产品的品质。而采用全新设计理念的全自动连续杀菌釜就很好地解决了上述的问题,这种全自动连续杀菌釜盛装被杀菌产品的笼盘被设计成与现有各类杀菌釜相同的式样、缩短了杀菌时间、提高了杀菌产品品质,可以节省大量的能源,减少操作人员的数量,在满足杀菌要求的前提下使产品所受到的杀菌强度降到最低,从而最大限度地在杀菌工序保持食品的品质,给企业带来更好的生产效益。

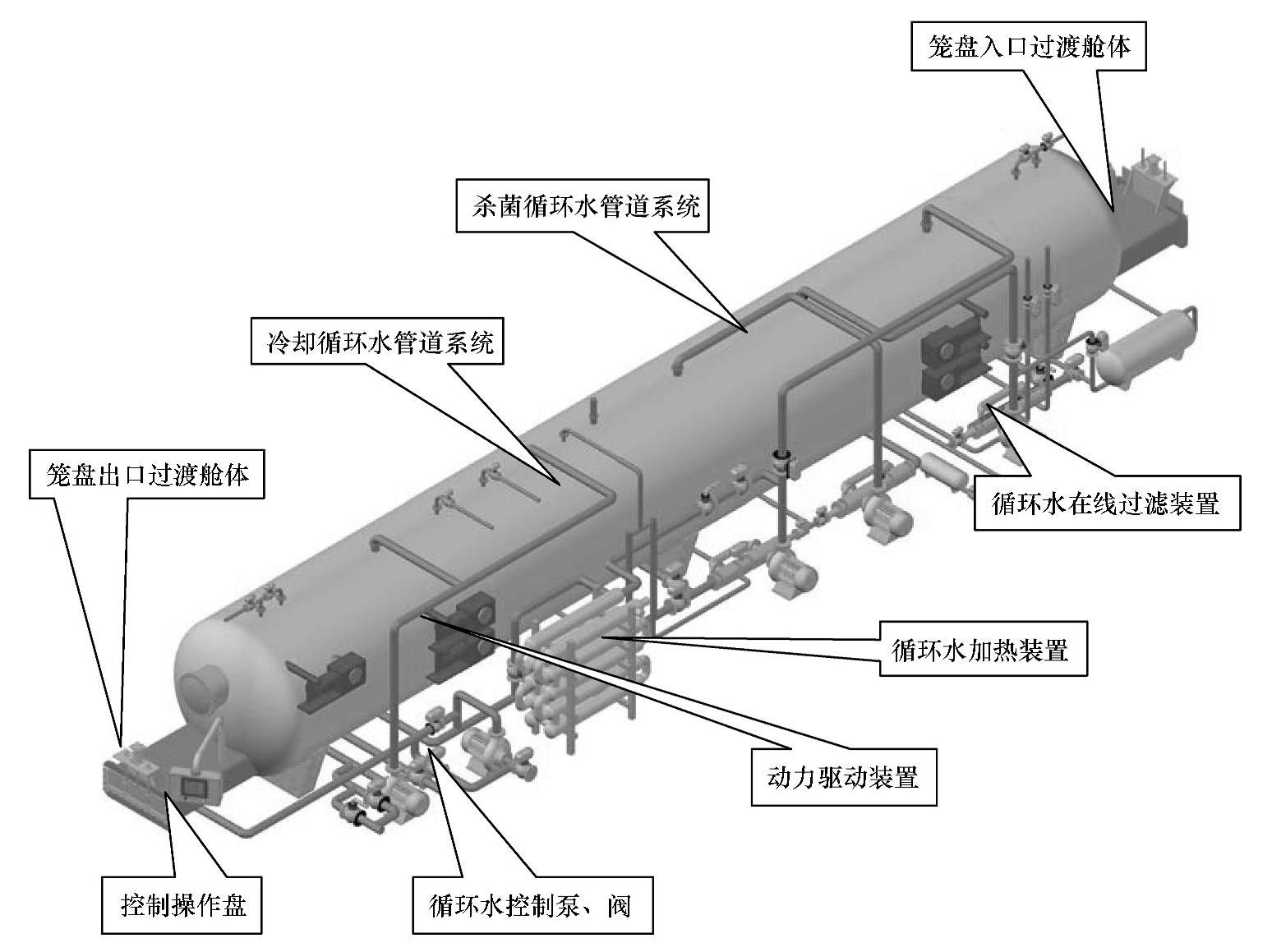

图16-15 全自动连续式杀菌釜的外形示意图

在全新理念的全自动连续杀菌釜中,被杀菌产品在进入杀菌釜罐体以后可以连续完成产品的升温杀菌和降温冷却。其整体结构主要由以下几部分所组成:①罐体部分,由杀菌的热水舱和降温的冷却舱所组成;②传动部分,由驱动装置和链条传动装置所组成;③杀菌笼盘部分,笼盘中产品的装载形式与现有的各类杀菌釜几乎一样,这在杀菌工艺当中为全新理念的全自动连续杀菌釜与现有的各类包装形式产品的衔接创造了极为有利的条件;④自动笼盘摆放装置可以适应现有的多数包装形式的产品;⑤高效的能源利用和节能装置,不但能源利用率得到了很大的提高,通过一定的装置还可以将杀菌后产品所携带的余热加以回收利用,进一步提高了设备使用效益。冷却水与被冷却的产品相互之间是逆流运行,冷却效果显著,冷却水耗量显著降低,大量的余热可以被回收;进出杀菌釜罐体的过渡舱结构,保证了产品高质量杀菌工艺平稳、顺畅的进行;固体杂质在线过滤装置和漂浮油污在线清除装置,延长了杀菌循环水的使用周期。

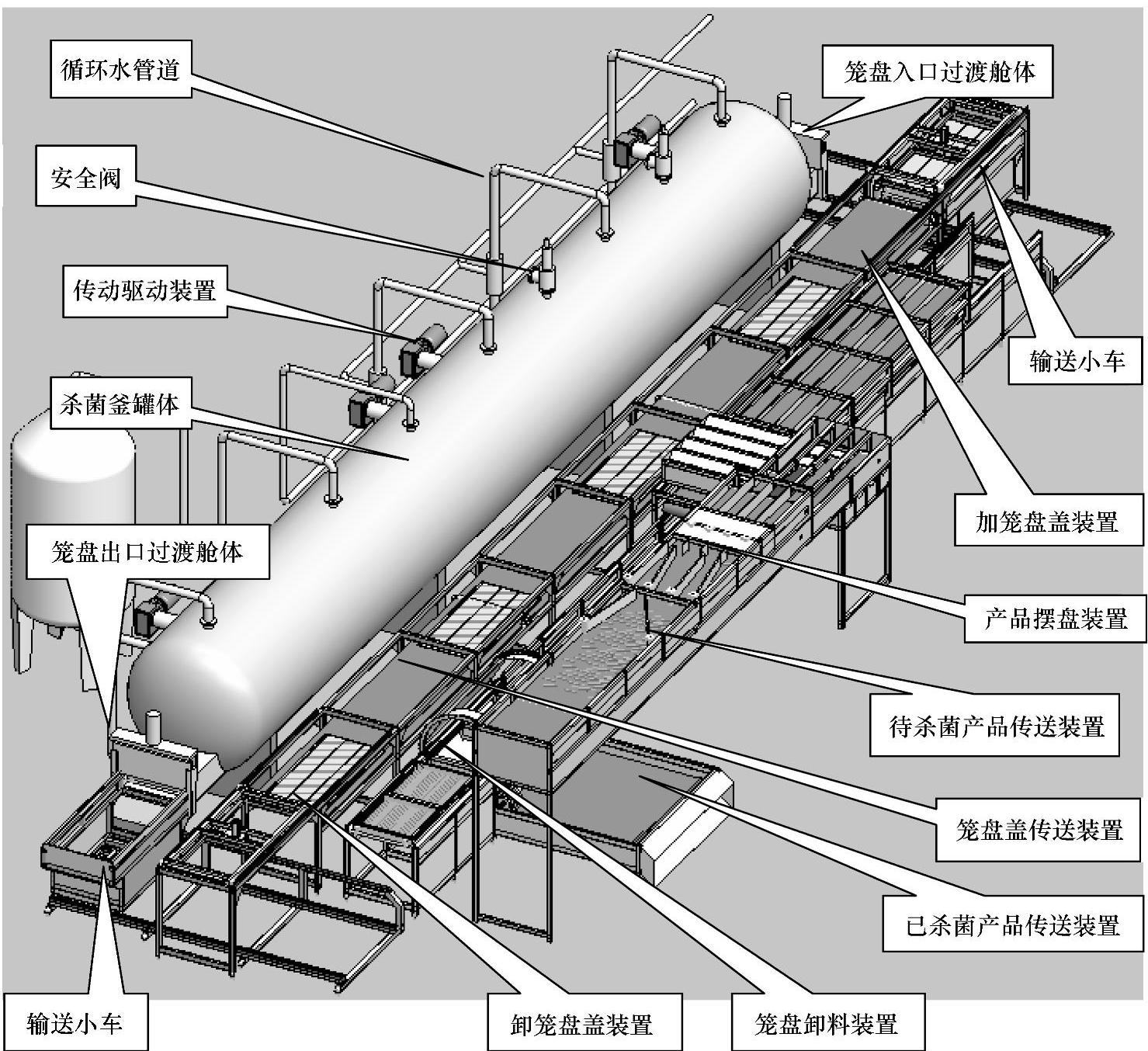

如图16-15所示是全自动连续式杀菌釜的外形示意图。如图16-16所示是全自动连续式杀菌釜装卸笼盘装置的示意图。通过这个示意图可以清楚地看到连续式杀菌釜可以和笼框装卸装置十分紧凑地结合起来,不但提高了生产效率,而且还节约了大量的生产车间面积。

图16-16 全自动连续式杀菌釜动装卸笼盘装置的示意图

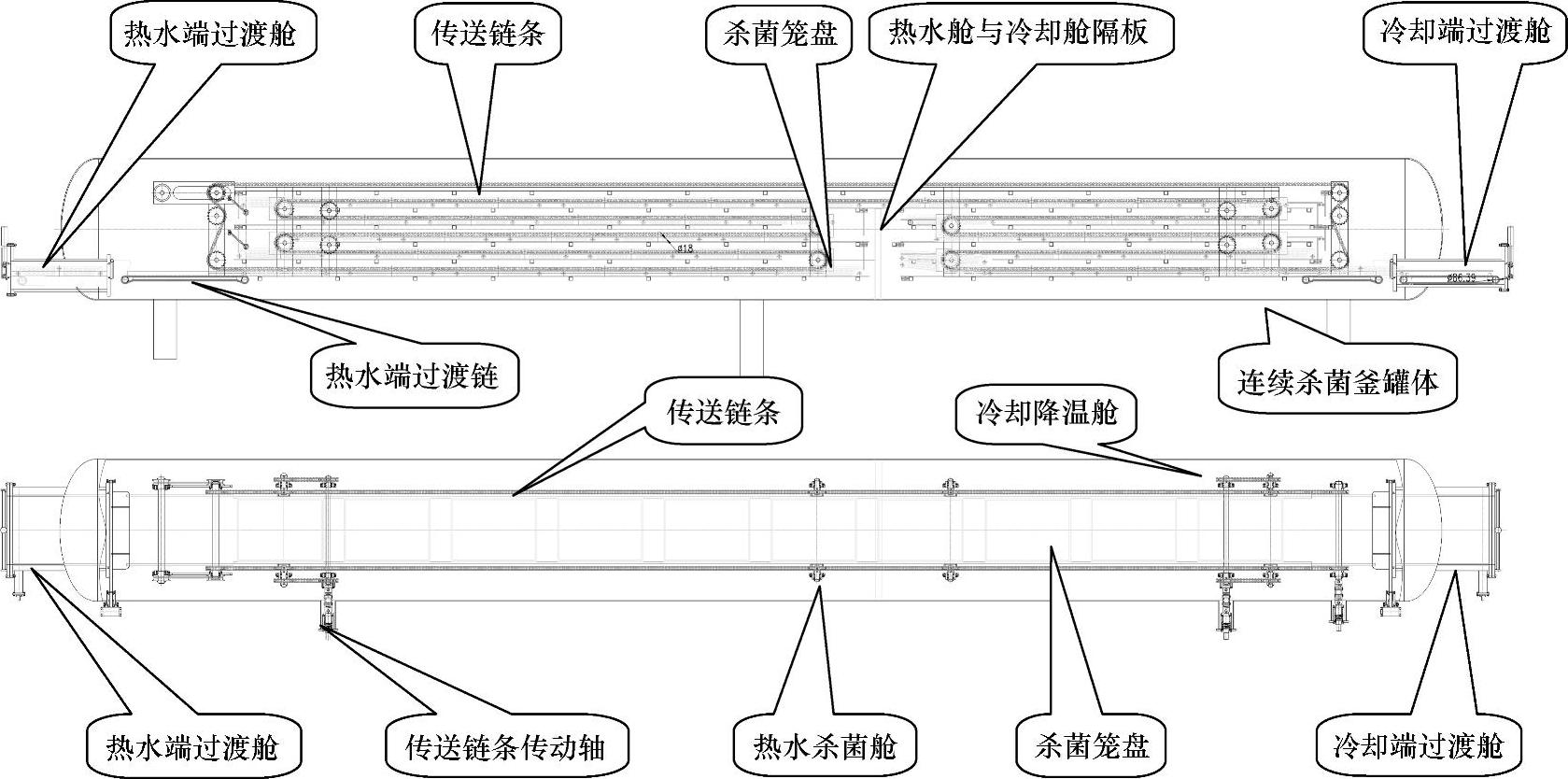

在这种全自动连续杀菌釜罐体内(如图16-17所示),一端是热水杀菌舱,另一端是降温冷却舱,中间用隔板将杀菌用的高温水与冷却用的低温水加以分隔。从入口端过渡舱进入的装有产品的笼盘是直接进入处于杀菌温度(如121℃)的高温热水中,这样对于产品的整个杀菌过程来讲就几乎没有了升温的阶段,故而极大地缩短了被杀菌产品处于高温阶段的时间。同时由于是产品直接进入高温水中,制品中心与表面的温差达到了最大值,所以热量由制品表面向中心传递的速度也达到了最大化,这就又进一步地缩短了被杀菌产品在高温阶段所需要停留的时间。由于热水舱和冷却舱处于同一个容器内,所以被杀菌产品在整个的杀菌过程中始终是处于同一个压力之下,这就特别适合于高温蒸煮袋包装类的产品进行杀菌和一些其他结构型式的软包装类产品的杀菌。对于金属易拉罐类包装的产品,可以采取在杀菌釜内调整冷却结束温度的方式来达到压力的适应。

杀菌笼盘进入杀菌釜罐体内以后,杀菌全程都是在同一组链条的驱动下运行的。为了减小链条的磨损,延长其使用寿命,采用了分段驱动、各驱动轴以相同的转矩输出传动力的动力加载形式。各个传动电动机的运行参数由控制器统一监控与调整,保证了各个传动轴动力传递的均衡一致。

图16-17 全自动连续杀菌釜罐内示意图

由于每一个杀菌笼盘装载着被杀菌产品在杀菌釜内所运行经过的从入口端至出口端的路径都是一样的,所以就使得每一笼盘内载运的产品所经受的杀菌强度也都是一致的,故而在连续式杀菌釜内是不存在热分布不均匀的问题。同现有的杀菌方式相比较,对于各类食品在制定杀菌工艺时,这样就减少了许多需要考虑的问题。通过改变链条的运行速度,就可以连续、均匀一致地改变被杀菌产品在热水中停留的时间,也就达到了改变杀菌时间的目的。

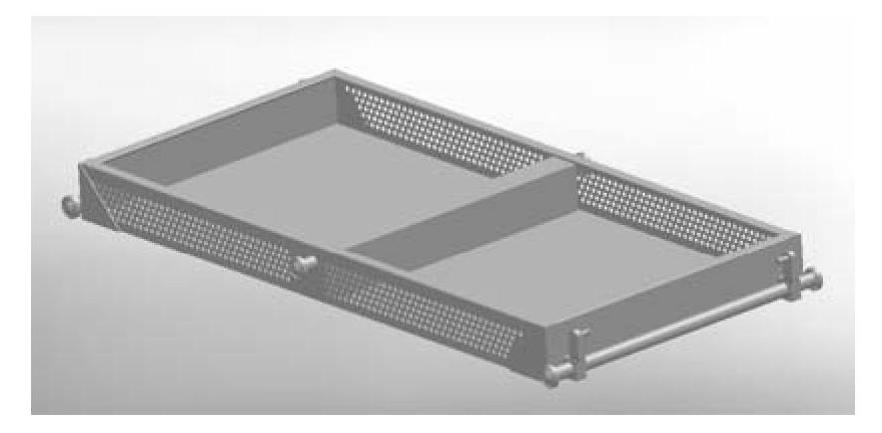

为了适应现有各种形式的包装材料,连续式杀菌釜装载杀菌产品的笼盘(如图16-18所示)被设计成与现有各种间断性分批次杀菌的杀菌釜所使用的笼盘基本一致的长方形结构,这就使全新设计理念的全自动连续式杀菌釜非常适合我国国情。对于现有各类型的食品企业,完全可以在不改变现有产品的前处理工艺和市场销售包装形态的前提下,直接引进连续式杀菌釜来强化杀菌阶段的质量和提高综合经济效益。

图16-18 杀菌产品的笼盘(https://www.xing528.com)

随着企业的发展,其产量也在同步的提高,但按现有的各类间断性杀菌釜所设计的产品在生产车间内的物流路线,即从笼盘的装卸、笼盘的输送、空笼盘的储存等都会占据大量的场地和操作人员。采用连续式杀菌釜,则可以突破这一瓶颈工序,从包装线传送过来的产品可以直接摆放到杀菌笼盘中,并在很短的时间内迅即被送入杀菌釜内进行杀菌。这就解决了现有杀菌釜在杀菌每一批产品时,从包装线加工出来的第一个产品和最后一个产品的时间间隔过长的问题,避免了先期包装的产品在等待期间而产生细菌繁殖的现象,同时由于装满杀菌结束产品的笼盘在卸出产品后就立即被再摆放入待杀菌的产品,最大限度地减少了生产和物品流动所占用的场地。

保温措施的强化处理。保温层的厚度达到了100mm,将环境散热的影响降到了最低限度;在正常的杀菌过程中,连续杀菌釜的热水舱内循环水的温度被恒定地控制在杀菌所需要的温度。每次进入杀菌釜内被杀菌产品及容器的质量控制在循环水总质量的约1/150,所引起循环水温度的变化是非常微小的,对热水舱内循环水的整体温度所引起的变化波动是超不出控制范围的。在循环水的加热方式上,采取的是间接加热的方式,使局部水温的变化更趋平稳。对于进入杀菌釜内的笼盘,在其行程的初始阶段有针对性地在局部增加加热强度,使得产品的升温速度进一步提高。由于是间接的加热,则可以回收大量纯净的冷凝水,这些冷凝水都是纯度非常高的软化水。这不但解决了水垢对被杀菌产品污染的难题,还节约了大量的杀菌用循环水。由于在一个罐内设置了热水舱和冷却舱,在需要更换热水舱内的循环水时,设置了逆流式换热器,在排除热水舱内的热水时,通过换热器利用准备排放掉的循环水所含有的热量将新进的循环水加热并暂存在冷却舱内,这样在日常的生产当中又可以回收大量的热能。

当产品杀菌结束被输送到冷却段时,采取的冷却方法是分步逆流冷却的方式。在产品将要被送出冷却舱的部位,冷却水的流动方向是逆行于产品运行方向的。这样设置的结果对于被杀菌产品来讲,所接触到的冷却水温度总是比自身低;反之,对冷却水来讲所遇到的产品温度都是高于自身温度的,这样就最大限度地发挥了冷却水的降温效果。在冷却舱的中部,将温度已经升高了的冷却水抽出一部分,对刚从热水舱被传送过来的产品进行喷淋式冷却,这样就可以获得大量温度较高的冷却水,并加以利用,例如通过换热器来加热工厂里的器皿清洗用水、加热职工卫生用水、冬天时车间或办公室的采暖循环用水、给溴化锂制冷机提供热源(60℃以上的热水即可以作为热源)等。现今的普通杀菌釜是无法利用被杀菌产品在杀菌结束后所携带的余热的,而连续杀菌釜则使能源的重复利用率大为提高。由于在冷却端回收了大量的余热,冷却效率得以提高,则冷却水的消耗量也大为降低,从这一角度来讲又进一步提高了杀菌阶段的经济效益。特殊设计的过渡舱结构,保证了杀菌釜内杀菌过程的平稳运行。由于杀菌釜的热水舱内循环水的温度始终被稳定地保持在杀菌所需要的温度,且杀菌釜罐体内的压力也被始终保持在一定的数值(超过循环水所处温度值的汽化压力一定数值),杀菌笼盘的进或出都要避免杀菌釜内压力的较大波动,这对过渡舱来讲都提出了相当苛刻的要求。通过精心设计过渡舱门的启闭形式和密封形式,我们很好地解决了这一难题,使得杀菌笼盘的进出自如、密封可靠。由于是连续式的杀菌过程,在杀菌循环水的管道中设置有在线过滤装置,一旦过滤到破损产品所产生的残渣等杂物,即可随时予以排出而不影响正常的生产。在杀菌保温阶段结束前的一段时间,被杀菌产品所接受的循环水是以喷淋的形式喷洒到产品上的,由于循环水是从杀菌釜的底部抽出来的,基本没有漂浮的油污,循环水对产品进行喷淋,这样可以最大限度地减少破损产品所产生的油污对被杀菌产品所带来的影响,减少了杀菌后清洗产品表面的工作量,同时也延长了杀菌循环水的使用周期。

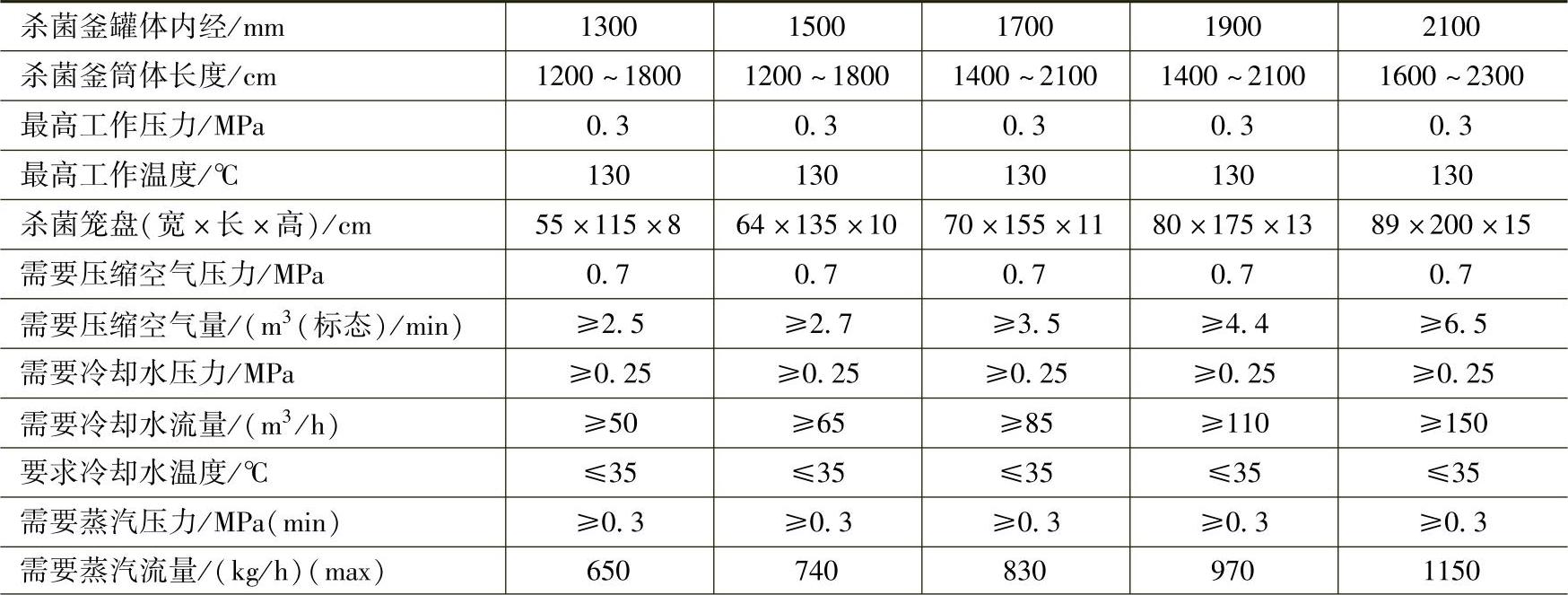

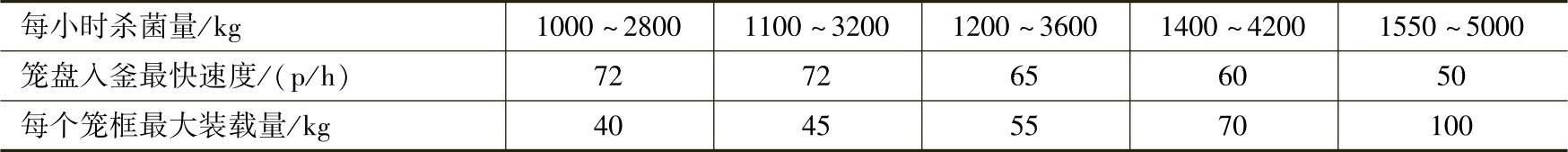

连续式杀菌釜选用参数见表16-11。

表16-11 连续式杀菌釜选用参数

(续)

说明:1.为了更加适应不同食品生产厂家的具体要求,杀菌釜基本上是订单生产,所需规格(罐体内径、筒体长度、笼筐尺寸等)可以根据具体的生产实际情况(每小时被杀菌产品的产量和总的日产量)在此表范围内对罐体直径和罐体长度进行组合选取。

2.决定产量的一个重要因素是产品的杀菌时间,由于是连续式的杀菌釜,当产品的杀菌时间确定以后,也就是产品在杀菌釜内的热水舱里停留的时间被确定了。要提高产量,就是要加快笼框在热水中的运行速度,为保持已定的杀菌时间,相应的就要加长罐体的长度来保证产品在热水中停留有足够的杀菌时间。表中给出了笼盘入釜的最快速度,最慢的笼盘入釜速度约为最快入釜速度的1/3~1/4,当速度减慢时相应地就延长了产品的杀菌时间。笼筐在连续杀菌釜内的运行速度是连续可调的,具体的运行速度应根据产品需要的杀菌时间来确定。

3.冷却水的需要流量是指杀菌釜为最大筒体长度时的规格在冷却时所需要的流量,选取的原则是保证在能使已杀菌产品的温度降低到要求的出釜温度。

4.所需要的蒸汽流量是指在笼盘达到最大装载量时,在最快的笼盘入釜速度的工作状态下,按产品的初始温度与杀菌釜的工作温度相差100℃的情况下要求供给杀菌釜的蒸汽流量。

5.所消耗的电功率主要为冷却水泵、热水循环泵、传动电动机等的电功率。

6.每小时的最大杀菌量是在杀菌笼盘的最大装载量和笼盘最快入釜速度的情况下获得的每台杀菌釜每小时的最大杀菌量。

7.具体每台杀菌釜的杀菌量的确定应根据被杀菌产品的相关参数(材料、形状、容量)来确定。

8.具体的泵、阀、控制电器等配制可在订货时确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。