1.工作原理

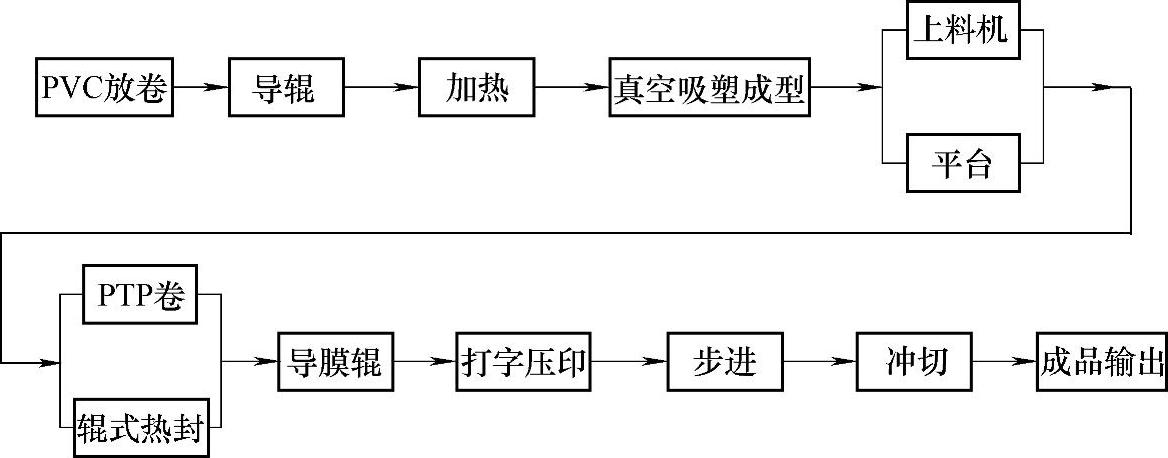

将无毒的聚氯乙烯(PVC)薄膜加热软化,在成型模具上吸成泡罩后,由上料装置自动充填药品在成型泡罩内,在上面覆盖一层铝箔,在一定温度和压力下密封(热封辊式),然后打上生产日期及有效期,冲切出厂家需要的尺寸,最后由输送机传送出去,再由人工装盒包装或由装盒机自动包装。DPA系列铝塑泡罩包装机工艺流程图如图11-1所示。

2.特点

DPA系列铝塑泡罩包装机的主要结构特点是辊式成型、辊式封合,因此也称为辊辊式铝塑泡罩包装机。它结构简单、占地面积小、产量较低、机器价格较低,适用于日产量一百万粒左右的企业。

3.选型方法

根据包装的产量、场地等的不同,选择相应的泡罩设备。

4.DPA系列(辊辊型)泡罩包装机典型设计

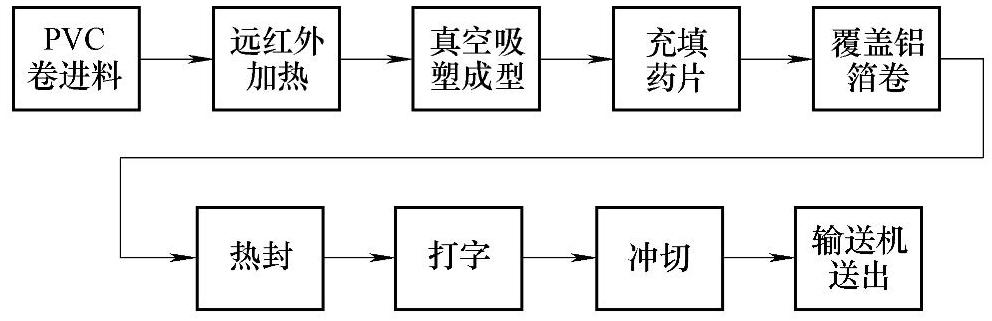

DPA系列泡罩包装机是包装各种规格的糖衣片、素片、胶丸、胶囊等固体药品的包装设备。原理是将无毒聚氯乙烯(PVC)薄膜加热软化,在成型模具上吸成泡罩后,由上料装置自动充填药品在成型泡罩内,在上面敷盖一层铝箔。在一定的温度和压力下密封,然后打上批号,冲切成规定尺寸的板块,最后由输送机传送出去,人工装盒包装,工艺流程如图11-2所示。

图11-1 DPA系列铝塑泡罩包装机工艺流程图

图11-2 工艺流程

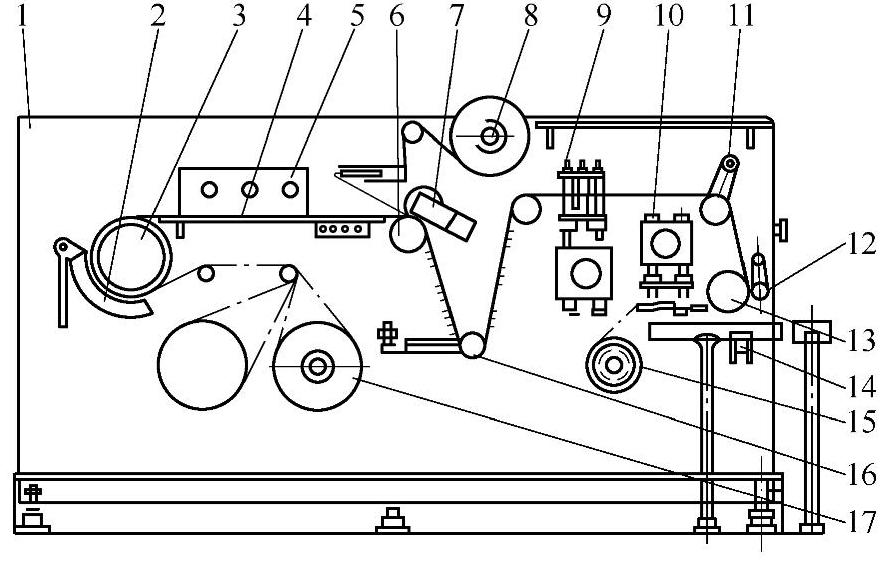

图11-3 整机结构示意图

1—机体 2—上料装置 3—加热器 4—吸塑辊 5—充填监视平台 6—主动辊 7—热封辊 8—铝箔方卷 9—打字装置 10—冲裁装置 11—导向辊 12—压紧辊 13—间歇进给辊 14—输送机 15—废料辊 16—游动辊 17—薄膜卷筒

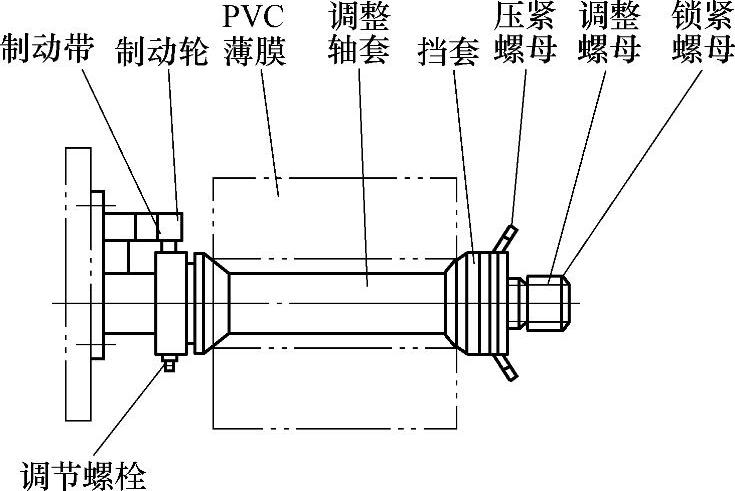

图11-4 薄膜(铝箔)卷筒示意图

5.机械结构设计(图11-3)

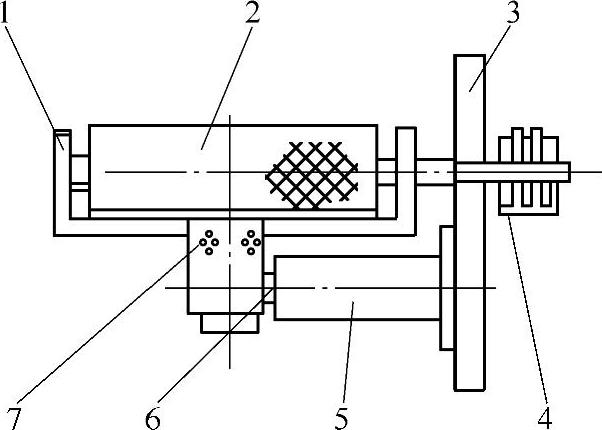

采用卧式布置,由机体、薄膜辊、远红外加热器、成型模具(吸塑辊)充填料斗,由间歇进给系统、打印装置、冲裁装置、传动系统和气动、冷却、真空、电控系统等组成。

(1)机体 支承和固定各种零部件和系统。它是由壳体,立板底座等组成。

底座支承整机的重量。它由五个可调式支座支承在地面上。安装时首先要将底座成水平,壳体将各种传动件、工作部件和几大系统包容其中,门内侧固定配电盘、壳体右侧安装电气控制板。

立板为2400mm×1195mm×20mm,是整机的主要部件之一。前面为各零部件的安装基准,立板前面到各工作部件的中心为250mm。立板后面固定各种传动部件,气动、水冷、真空系统各种阀类,底座上固定有真空泵、电动机、减速器、调压器等。

(2)薄膜(铝箔)卷筒 该卷筒的作用是固定PVC薄膜卷和PTP铝箔卷,有制动和横向调节装置,制动装置保证铝箔和薄膜有使用所需的张力,张力的大小由调节螺栓调整拉簧的拉力来实现。横向调整装置保证铝、塑卷筒中心到立板的距离为250mm,通过调整螺母来实现,如图11-4所示。

(3)远红外加热装置 该机采用石英玻璃远红外加热管7只并联组成加热系统,对PVC膜加热,利用调压器来调节加热的温度,厚度0.25mm的PVC薄膜调压器的指针一般在160~200V之间。应尽量采用低温成型。实践证明低温成型的泡罩各部位拉伸较为均匀,质量好、挺括。远红外加热器的离合由气动系统自动完成。

图11-5 真空吸塑成型系统图

(https://www.xing528.com)

(https://www.xing528.com)

图11-6 热封装置

1—轴座组合 2—热压辊 3—不锈钢大板 4—铜环电刷组合 5—轴座 6—支撑轴 7—调整螺钉

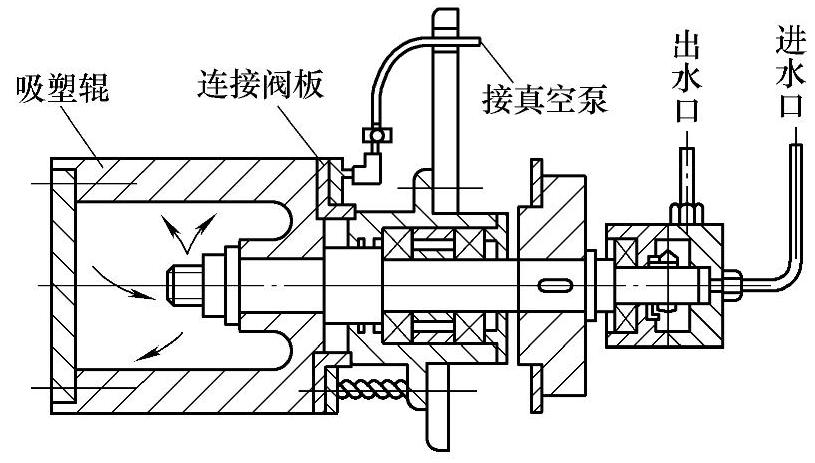

(4)真空吸塑成型系统 该系统是由吸塑辊(成型模具)、真空系统、水冷系统等组成。吸塑辊部分由成型模具、固定阀板、连接阀板、主轴、圆垫圈螺母、端盖、放水螺塞、密封圈等组成。吸塑辊套在主轴上由螺母拧紧,靠螺母与吸塑辊间端面摩擦力带动同主轴一起转动(注意:螺母旋向为左旋。更换吸塑辊时必须拧紧螺母,主轴由传动系统中的链轮带动)。主轴由固定在立板上的轴承座支承。轴承座上设有两个对称的导向平键,连接阀板靠四个弹簧压紧在吸塑辊的固定阀板上。吸塑辊用硬铝合金制造,辊体表面分布有4排10组共480个泡窝和1440个ϕ70mm小孔,与辊体侧面的(以每板12粒为例,以下类同。)40条ϕ6~8mm的真空泵接通。辊体内是空腔,用来充填冷却水。主轴上装有传动链轮,主轴中心钻有两上水道,一个进水,一个回水,保证冷却水在辊内循环,如图11-5所示。

(5)热封系统 热封系统由热压辊、主动辊、气动系统等组成。

1)热压辊由辊体、支架、支承轴、轴座、铜环组件及电刷组件等组成。辊体内有六只管状加热器,与铜环电刷等相连成为电热器,电热器将热传导给带有凸凹网纹的辊体,使辊体表面具有一定的温度。热压辊体在一定的气压作用下压在主动辊上,主动辊与热压辊辊体之间是吸成泡罩并已充填好药物的PVC和敷盖的铝箔。气动系统的压力和辊体本身的重力将铝箔粘合在PVC膜上实现热封。热压辊温度为170~200℃,压力0.3~0.5MPa(3~5kgf/m2)为最佳。

为了使热封均匀,在支架上装有两个调节螺钉,调节热压辊与主动辊的平行度。热压辊的离合和加压是由气动系统自动实现的。

2)主动辊是热的承压辊。充填药物的PVC泡罩同步进入主动辊的窝眼内,主动辊将PVC带拉紧。调节同步及拉紧是用辊子端面的三个内六角螺钉和转动端盖进行微量调节。如果微量调整不够时,需松开立板后面的传动链条,将链轮转进一个牙齿,再将链条装好,调整好后的同步是由传动保证的,如图11-6所示。

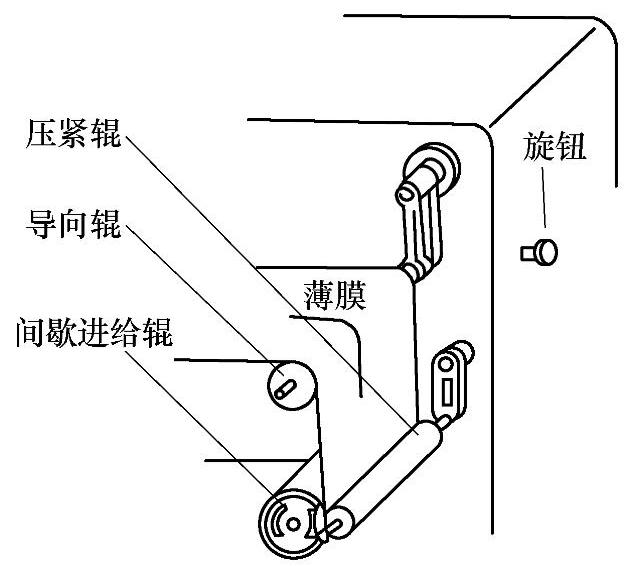

(6)间歇进给系统 间歇进给系统是由可调式导向辊、压紧辊、间歇进给辊、游辊等组成,如图11-7所示。

1)可调式导向辊,辊的左右移动是通过手柄实现的,当顺时针旋转手柄时,辊向右边移动,逆时针旋手柄时,辊向左边移动,可调式导向辊调整的目的是保证将批号打在板块理想的位置上。

2)压紧辊,是将热封后的料带压紧在间歇进给辊上,防止进给时滑跳,向右扳动压紧。它会自动停在某点位置上,便于穿过料带。将料带上的泡罩与间歇上相应泡窝对准后,放下压紧辊(压紧)。

3)间歇进给辊,是间歇进给系统主要部件,它的结构型式和调整同主动辊一样,可调节间歇与冲裁的相对位置,保证与冲裁同步。

4)游辊是一个储料机构,它可将连续运动轮化为间歇运动。

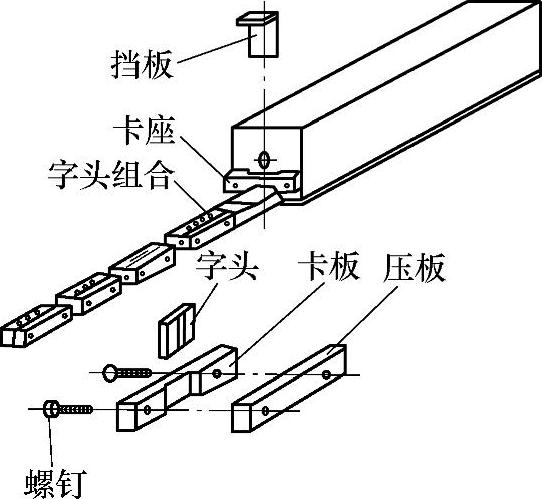

(7)打字装置 功用是在包装的板块上压印出厂编号或批号,压印是在一定的压力和温度下进行的。

在压印底板上装有压力调节装置,当旋转调整螺塞时,可改变压印的深浅和两端一致性。加热器外壳上装有一只300W的单端管状加热器和四组字头,字头的工作温度在80~110℃之间。字头组合的六位数字可根据用户需要随时更换,如图11-8所示。

图11-7 间歇进给图

图11-8 字头组合拆装示意图

图11-9 冲裁装置

图11-10 传动系统简图

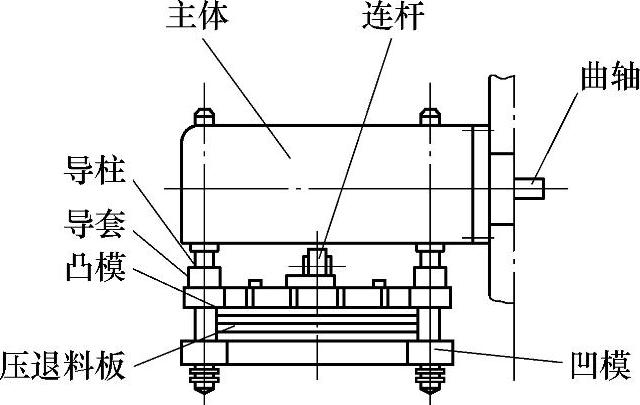

(8)冲裁装置 冲裁装置可将热封好的料带冲剪成规定的尺寸的板块。冲裁装置由壳体、曲轴、连杆、导柱、导套、凸凹模,压退料板等组成。当冲裁停止工作时应保证凸模停止在上止点位置,曲轴由传动链轮带动旋转,链轮上装有准停凸轮,位置可调。

当模具变化钝时,板块要出现毛刺,影响质量,这时可卸下凸凹模,在平面磨床上进行刃磨,如图11-9所示。

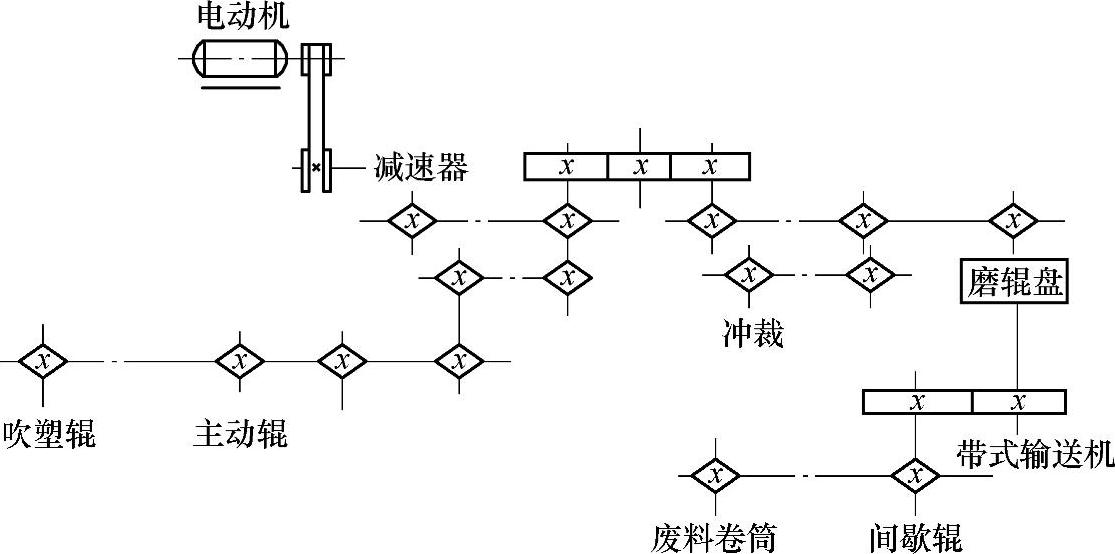

(9)传动系统 该机传动系统主要有带传动、蜗杆传动、齿轮传动和链条传动。吸塑辊与主动辊和间歇进给辊的速比为1∶2,吸塑辊转一圈,主动辊和间歇进给辊转两圈。吸塑辊与冲裁比为1∶10,即吸塑辊转一圈,冲裁轴转10圈冲剪10次。在传动系统中要注意调整张紧轮,使链条具有适宜的松紧程度,以保证传动平稳,如图11-10所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。