原轻工业部中国轻工业机械总公司通过技贸结合的方式,1993年从德国KHS公司引进了具有当代技术水平的3.6万瓶/h啤酒瓶装生产线,通过引进技术、消化吸收,使国内加工工艺和技术发生了跳跃式的发展,装备着我国大中型啤酒饮料企业,使我国啤酒饮料制造技术和设备制造技术上了新的台阶。经过国内设计研究和设备制造单位多年来的努力,于1998年推出4万瓶/h啤酒包装生产线,4万瓶/h含气饮料(啤酒)灌装压盖一体机是其中的关键设备之一,使我国啤酒饮料制造技术和设备制造技术达到新的水平。

1.概述

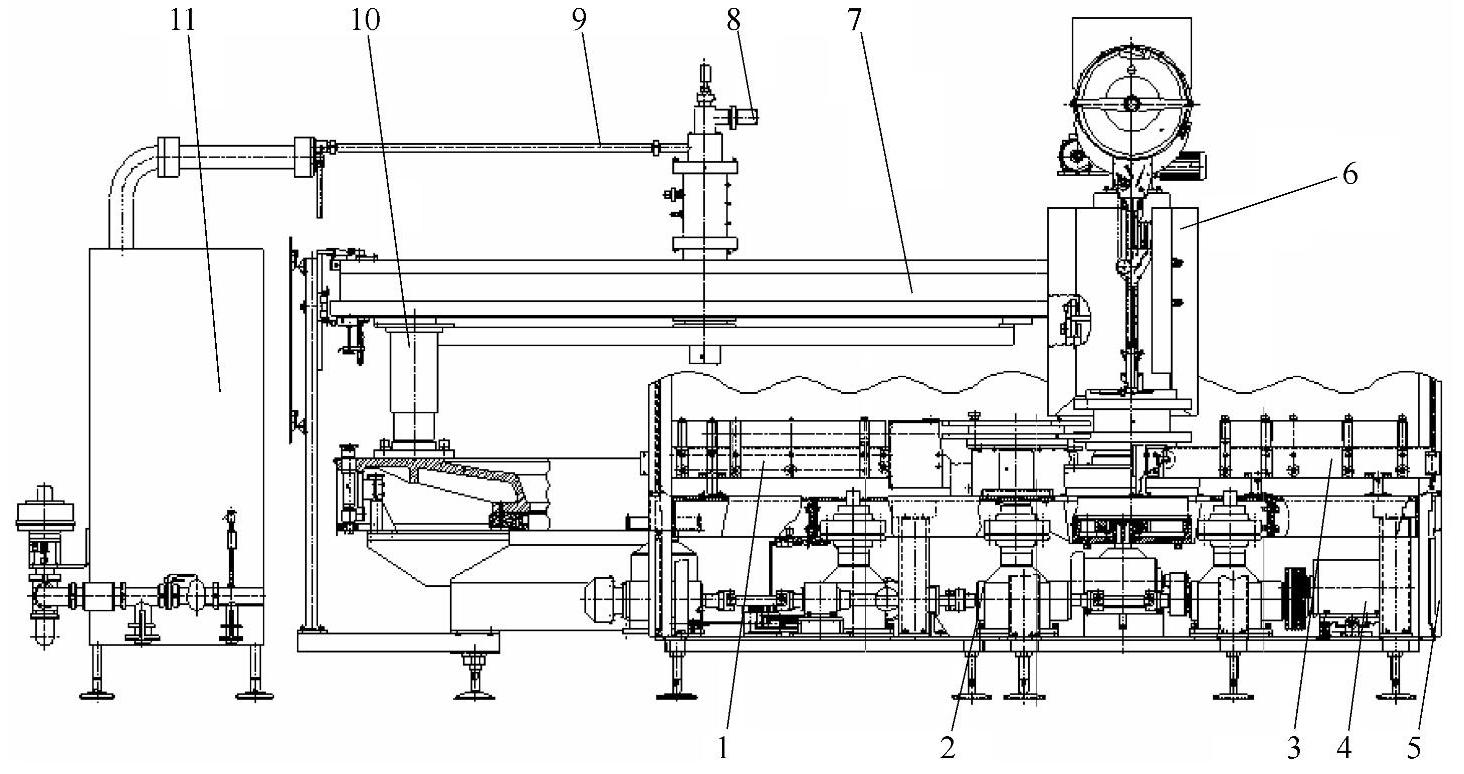

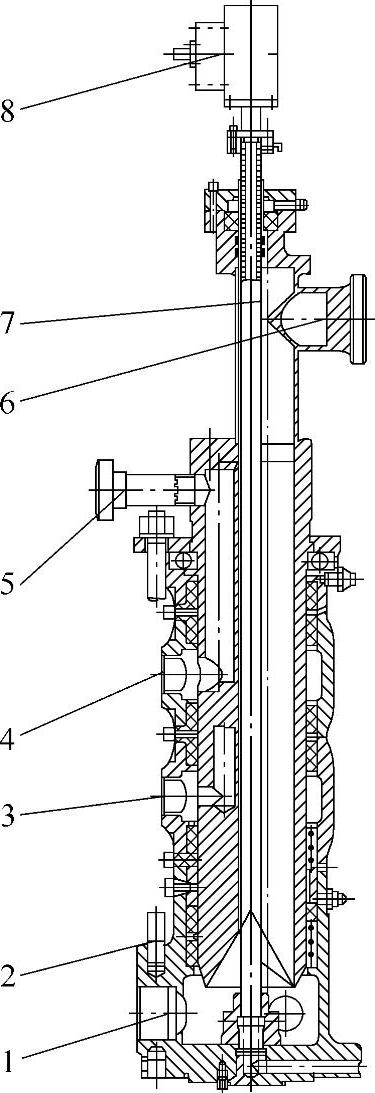

(1)设备组成 图3-28是4万瓶/h啤酒灌装压盖机结构示意图,主要由进瓶机构、拨瓶系统、出瓶机构、传动机构、防护机构、压盖机、灌装机、真空系统、进料管、机体总成、CIP清洗和控制系统组成。

图3-28 4万瓶/h啤酒灌装压盖机结构示意图

1—进瓶机构 2—拨瓶系统 3—出瓶机构 4—传动机构 5—防护机构 6—压盖机 7—灌装机 8—真空系统 9—进料管 10—机体总成 11—CIP和控制系统

(2)主要特点

1)该机采用预抽真空灌装工艺,既可进行二次预抽真空灌装,也可进行一次预抽真空灌装。在整个灌装过程中,利用CO2作背压经二次预抽真空,啤酒未与空气接触,灌装的啤酒含氧量低,CO2含量高,保证啤酒的品质。

2)灌装阀采用等压短管式预抽真空阀,与通常的预抽真空阀不同。该阀的特点是:当有瓶子位于阀的下面且被托起时,就抽真空,无瓶不抽真空,无真空损失,提高工作效率。

3)酒缸液位采用自动控制系统,使灌装过程中液位保持稳定。

4)控制系统采用PLC、变频技术和人机界面,形象生动,易于操作。

5)操作前台采用有机玻璃全封闭高位防护门装置,门开关方便,易于维护,隔绝噪声及飞溅的玻璃碎片,保护操作人员的安全。

6)该机有高压激泡装置,排除瓶颈空气。

7)有喷冲装置,对灌装台上的碎玻璃进行清理。

8)有自动清洗酒阀、酒管、酒缸的CIP清洗系统,保证灌装卫生。

9)根据装瓶压盖机出入口输瓶带上瓶子聚集数量的多少,自动调节本机速度。

(3)主要技术参数

1)灌装机头数:120头。

2)压盖机头数:20头。

3)公称设计产量:40000(649mL)瓶/h。

4)瓶高范围:130~350mm。

(4)应用范围 该机适应于含CO2气体饮料(啤酒、汽酒、香槟酒、汽水、可乐及矿泉水等)的瓶装和皇冠盖的封瓶。不含CO2的饮料也可以灌装,但储液缸压力不应小于0.1MPa。具有两次预抽真空功能,以CO2气背压,装瓶后饮料的CO2含量不会降低而会升高,氧气的吸入得到抑制,提高含气饮料的包装品质。不做预抽真空处理就无需以CO2背压,可用无菌空气背压,压力不小于0.1MPa,进行不含气饮料的灌装。

2.灌装压盖机的传动系统

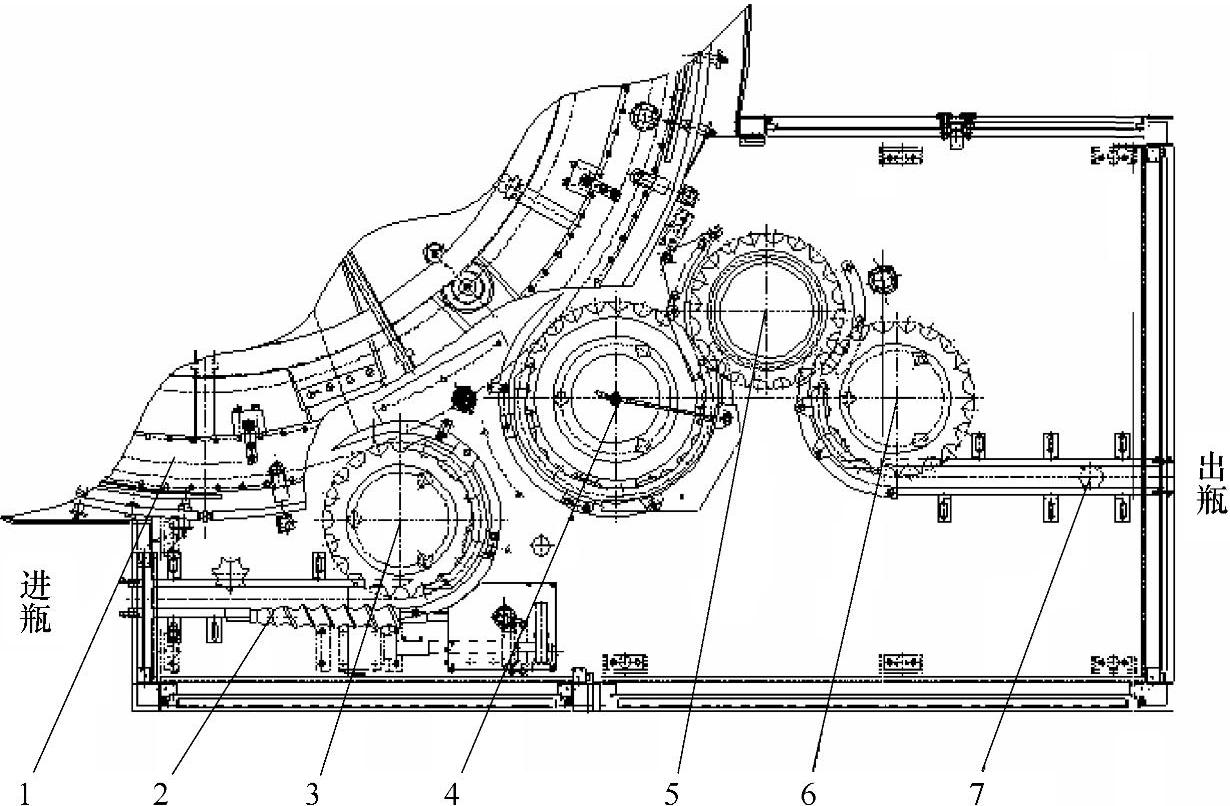

图3-29为灌装压盖机的传动系统示意图。用一个电动机通过变频调速驱动进瓶螺旋棒、灌装机、进瓶拨轮,中间过渡拨轮、压盖机、出瓶拨轮、出瓶链道等。3个拨瓶星轮下方采用蜗杆减速器,其中蜗杆轴直接驱动星轮,蜗杆以万向节的连接方式由主电动机驱动。采用同步齿形带驱动压盖机,采用一对斜齿轮驱动灌装机。

图3-29 灌装压盖机的传动系统图(https://www.xing528.com)

1—灌装机 2—进瓶螺旋棒 3—进瓶拨轮 4—中间拨轮 5—压盖机 6—出瓶拨轮 7—出瓶链道

3.灌装机

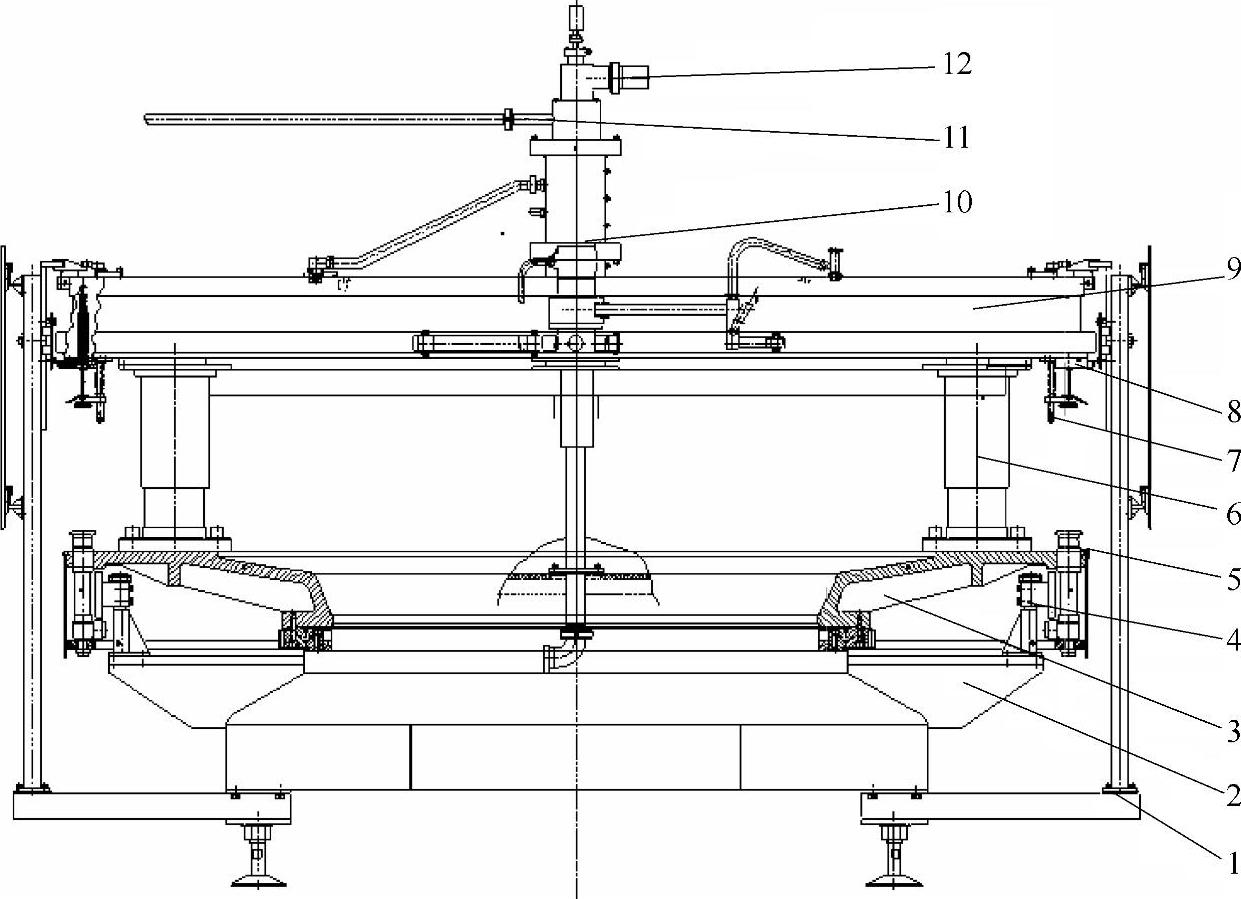

灌装机安装了120个灌装阀,公称设计能力为4万瓶/h。灌装机上部组件安装在尺寸特大的回转球轴承上,球轴承有外齿圈,该球轴承用作灌装机径向和轴向的限位,安装在底座上,如图3-30所示。

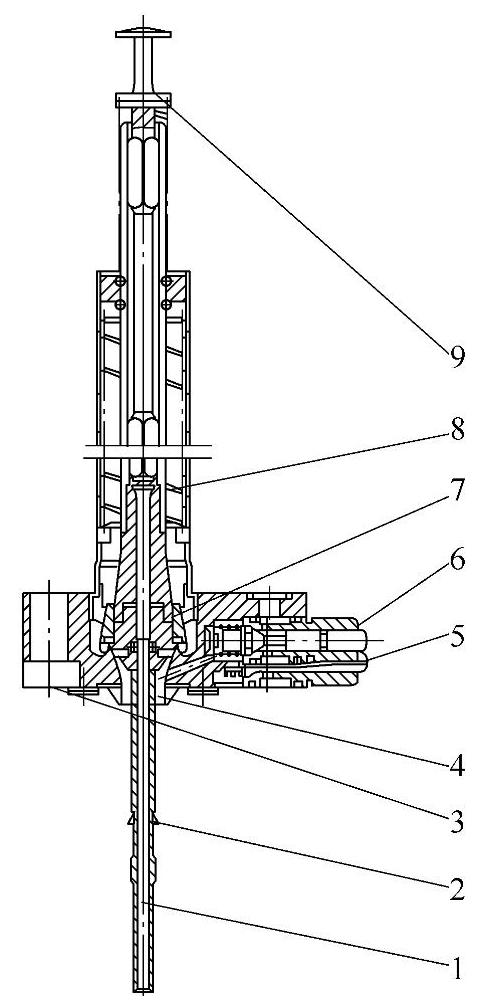

(1)灌装阀 图3-31是灌装阀的结构示意图,由回气管、反射环、阀座、封瓶法兰、卸压阀、真空阀、液阀、弹簧、气阀等组成。工作原理是液体和气体的压力使阀保持关闭。当瓶子被送到灌装阀下面并被托瓶气缸托起,瓶口同时被定中罩通过定中环导向被封瓶法兰4密封时,气阀9被灌装阀拨轮提起,从而使背压气体从储液缸(酒缸)通过回气管1进入瓶子,直到瓶内压力和酒缸内压力相等时,液阀7被弹簧8打开,液体被回气管上的反射环(防溅环)2反射到瓶壁流入瓶内,瓶内气体被液体置换通过回气管1返回储液缸。当液面上升到回气管的下端时,灌装机被终止。储液缸上的灌装阀拨轮拨转后可将气阀9和液阀7关闭,随后通过卸压阀5释放瓶内压力。意外爆瓶时,缸内压力可将气阀和液阀同时关闭。

图3-30 灌装机组成示意图

1—机体总成 2—机座 3—旋转机体 4—升降凸轮 5—托瓶气缸 6—酒缸升降机构 7—瓶子定中机构 8—灌装阀 9—缸体 10—中心管 11—进酒管 12—真空管

图3-31 灌装阀结构示意图

1—回气管 2—反射环 3—阀座 4—封瓶法兰 5—卸压阀 6—真空阀 7—液阀 8—弹簧 9—气阀

图3-32 灌装机中心管结构示意图

1—真空出口 2—连接螺杆 3—CO2出口 4—压缩空气出口 5—压缩空气入口 6—真空入口 7—穿线管组件 8—电刷滑环引线器

采用预抽真空的灌装阀时,用CO2给瓶子背压,且预先把瓶子内空气抽掉(产生真空),触压真空阀6即可使瓶子与真空室连通。

(2)灌装机中心管 中心管装置主要是将外部的CO2管道、压缩空气管道、真空管道与旋转的酒缸、托瓶气缸等相应的管道连接。将设备上的信号线和外部控制线通过电刷集电环引线器相连,结构简图如图3-32所示。

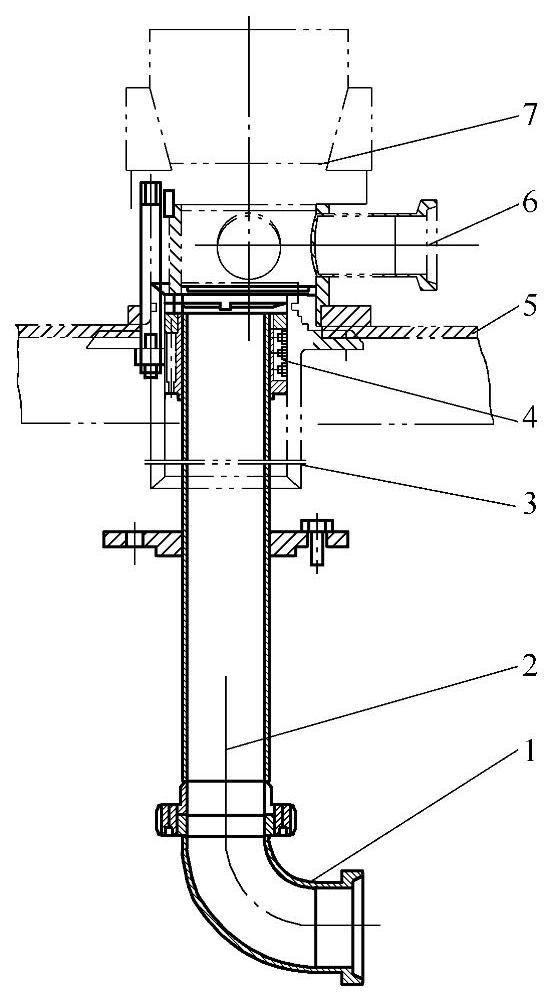

(3)进料(酒)管装置 灌装构成中,给通过进料(酒)装置给旋转的酒缸供料,安装在中心管的下端,主要由进料弯管、进料直管、进料接管、密封圈、料管支架、进料分支管、中心管下部等组成。进料弯管、进料直管、进料接管、密封圈组成进料的相对静止部分,安装在料管支架上和外部供料管道相连。进料分支管6连接酒缸,随酒缸旋转。如图3-33所示。

图3-33 灌装供料机构示意图

1—进料弯管 2—进料直管 3—进料接管 4—密封圈 5—料管支架 6—进料分支管 7—中心管下部

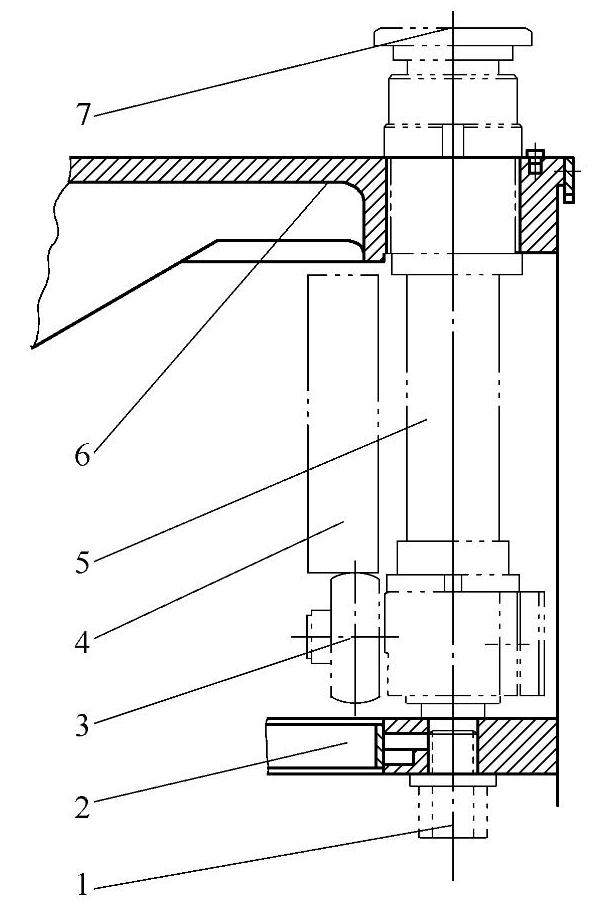

图3-34 灌装机托瓶气缸示意图

1—螺母 2—输入气环 3—滚轮 4—凸轮 5—托瓶气缸 6—气缸安装台 7—瓶托

(4)托瓶气缸 如图3-34所示,每一个灌装阀下面都安装一个托瓶气缸,托瓶气缸主要由外筒、内套、滚轮、瓶托组成。其外套为不锈钢材料,内套为聚甲醛材料,保证了气缸良好的润滑性能。

托瓶气缸5安装在气缸安装台6上,靠螺母1将气缸紧固在输入气环2上。托瓶气缸是气动-机械作用式,靠压缩空气将瓶子托起,下降的动作是由机械凸轮压下托瓶气缸的滚轮3实现。这样上升的均匀性和下降的平稳性得以保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。