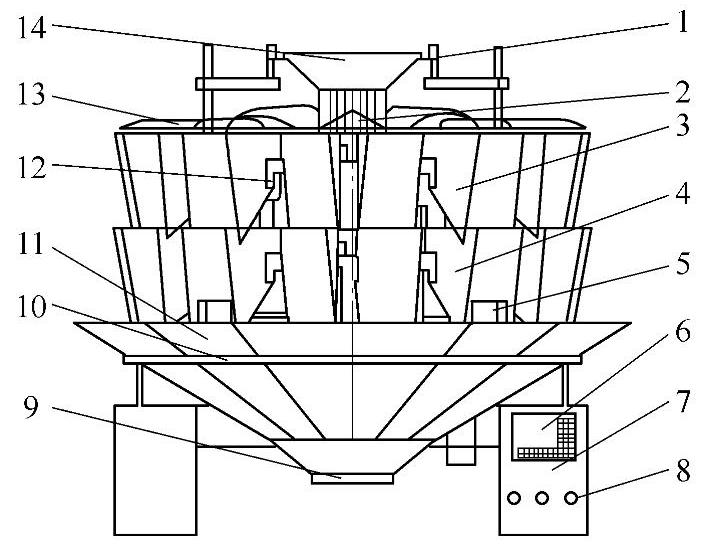

电子组合秤一般包括储料斗、主振盘、主振机、线振盘、线振机、进料斗、称重斗、称重传感器、收料漏斗、出料斗、料位光电开关及微机控制系统等组成,如图2-1所示。

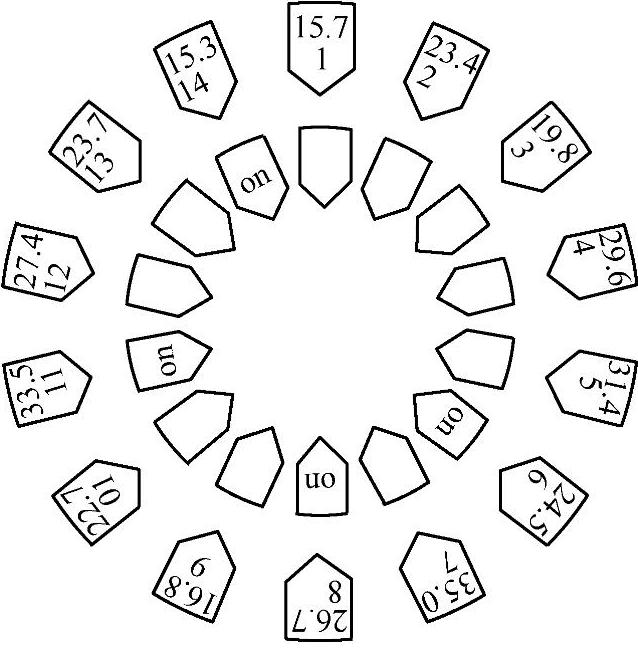

物料通过提升机落在组合秤的储料斗内,当物料加到预先设置的高限位置时,置于储料斗上方的料位光电开关通过检测发出信号,使提升机构停止进料;当储料斗上物料高度降至预先设定的低限位置时,光电开关再向主控制器发出信号,于是主控制器向输送机发出给料信号并重新开始进料。物料通过主振机振动,在锥形漏斗上被均匀分配到各线性进料器盘中。物料在线性进料器盘中的振动是通过调节振动器的振幅和作用时间,并配合出料挡板来控制供料量的。物料被按预先设定的范围送到每个缓存斗中后,驱动设备(即步进电动机)开始工作,打开缓存斗将物料一次性送入称重斗中。这样做的好处是既可以加快供料速度,又可使称重斗由动态称重近似转变为静态称重,从而大大提高系统的计量精度。产品在称重斗中,通过传感器产生重量信号,再通过引线传送到控制设备的主板上,主板上的CPU读起并记录每个称重斗的重量,再通过计算、分析、组合,选出最接近目标重量的组合称重斗,当有允许放料信号时,CPU发出命令启动驱动器,打开被选中的称重斗,把产品卸到整理槽中进入收集斗,如果没有收集斗就直接机进入包装机。在CPU收到包装机发出的允许放料信号就发出命令启动驱动器打开收集斗把产品卸到包装机,并向包装机发出包装信号,同时也会从称重斗再次放出产品下来(组合秤与立式包装机或给袋式包装机的连接)。由于沿秤体整个圆周方向同时分布有多个称重斗(如8个、10个、12个、14个、16个等,本文以14个为例),这样,就同时有14个主控信号输入到主控制器,由主控制器通过分析、计算,并进行随机组合运算,巡回检测组合以最快的速度找出最接近目标重量的称重斗组合数,进行A组合(如图2-2选中了6号、8号、11号、14号称重斗为“on”)。选中组合的称重斗内物料由称重斗开闭控制机构动作,物料卸下,并通过整理槽达到料斗,再落入到下面的自动包装机中。此时除了选中组合的称重空斗外,其余满的称重斗又开始了B组合运算,找出最接近目标重量的称重斗,此时进行了A组合的空料斗已经加料,这样接下去就可以周而复始的连续进行B组合……,从而达到高速、高准确度的定量称量。

图2-1 电子组合秤结构示意图

1—光电开关 2—主振盘 3—缓存斗 4—称重斗 5—称重传感器 6—操作显示器 7—主处理器 8—急停按钮 9—出料斗 10—机架 11—收料漏斗 12—步进电动机 13—线振机 14—储料斗

图2-2 被选中的称斗

注:“on”为被选中称斗。(https://www.xing528.com)

电子组合秤的最大特点是多个称重斗同时被加料,而且允许每个称重斗内的物料重量可以在一定范围内变化,及对各称重斗内物料重量的一致性要求较低。调试前按目标重量(如100.0g)的1/4重量(以组合4斗为例,每斗预设25.0g)进行振幅和时间初调。例如当称重头数为14时,则有14个称重料斗同时被加料。由于被称物料的不均匀性,致使每个斗的称重量有相当大的偏差(如图2-2所示,最轻的14号称重斗为15.3g,最重的7号称重斗为35.0g)。

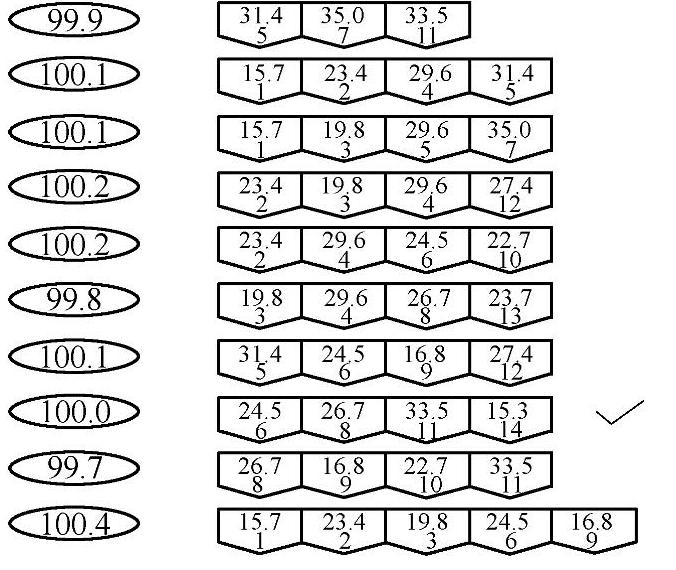

首先由称重传感器快速正确判断出每个称重斗中物料的精确重量,然后由计算机采用随机组合运算方法,运算次数最多为2N-1次(N=总斗数),即14斗的运算次数为214-1=16383次。但是这么多的运算次数必然会导致运算时间加大,计量速度降低,而且有些组合(如一次性组合1个、2个或者6个以上)明显不会有理想的结果。根据组合运算的规律和调试经验得知,计算机根据参与组合的头数,按下面的公式计算:组合数:n=X!/Y!(X-Y)!(其中:X为称量斗的总数,Y为参加组合的斗数)。通常X、Y增加,可能的组合就增加,则得到合格品的可能性就更大。不过,尽管计算机的运算速度非常快,但过多的组合数还是会导致包装速度的降低,并且会增加成本,组合斗数太少则组合精度难以保证。从合理性和经济性来看,X通常取8~16,而Y一般取3~5,即采用每次组合只限定在3~5个斗比较合适(如果3~5个斗的组合均不等于目标量,则可调整每个称重斗上线振盘的振幅水平和振动时间),其组合次数最大为3367次;如只选定4个斗进行组合,则组合次数可降低为1001次;作为一个特例,如果只选择3个斗进行组合,那么其组合次数可降低为364次。而我们在实际组合程序的编制过程中,一般在组合选中理论中采取“先入为主”的原则,即:设定一个允许误差范围,比如100g±0.15g,则只要组合过程中的重量(如99.9g)出现在此允许误差范围内,则视为已经满足要求,系统将选中此组称重斗,自动停止本次组合,并开始下一次组合。这种选择理论的好处在于:放弃不必要的多次组合,从而既减少了主处理器的计算时间,又大大提高了组合效率,同时还能有效保证系统的计量精度,如图2-3所示。

图2-3 称重组合计算图

根据统计分析,在一般状况下,经合理调试,该计量方式的组合误差在0.2%内的准确率可以达到99.91%。在实际运行中,首先是14个斗同时加料,第一次A组合为14个斗中的4个组合斗放料,则剩下10个斗再进行第二次的B组合,第三次则由剩下6个斗再加上第一次放料后又加满料的4个斗,还是10个斗再进行第三次的C组合,接下去还是10个斗的第四次的D组合,一直循环下去,直到停止计量。

加料过程在总体上服从正态分布,虽然离散性比较大,但是如果有足够多的组合数,那么多个单元组合可得到高精度的整体,加料的结果是由称重和计算组合而成的,这与传统的计量方式有着本质的区别。利用这种高技术的工作原理,可优于普通自动定量装置的速度和精度。而且,不仅可以对不规则块状物料进行计量,一切可流动的物料均可采用电子组合秤进行计量。电子组合秤在工作时,要完成70次/min(1.2次/s)以上的能力,即至少要在0.9s以内完成重量检测、组合计算,查找最佳组合等,从而完成一次完整的计量过程。其中组合计算相对费时较多,高性能的单片机或者PLC,可以直接完成检测、计算、控制输出等需要的动作,既能满足组合秤实施控制的精度要求,又能满足计量速度要求,是一种比较有效合理的控制方式。控制系统工作的时候,由单片机或者PLC发信号给多路开关,分时选择10个称重传感器,信号经放大、A/D转换,输入到单片机或者PLC,并对10个输入值进行组合计算,得到最佳组合所在的一组称量斗编号,根据编号控制对应步进电动机的转速和方向,使该组料门打开,完成卸料,然后关闭料门。另外,组合称控制系统还可以设计显示、报警、键盘电路等,使整个系统功能更加完善。一般单称重斗的程序执行时间约为900ms,其中组合时间约为200ms,8斗的最大称重速度约为60次/min,10斗的最大称重速度约为70次/min,12斗的最大称重速度约为100次/min,而14斗的最大称重速度则可达135次/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。