在膜材料中,聚合物膜因制备相对简单,具有柔性、结构可调等特性备受关注,目前研究比较多的聚合物膜材料有醋酸纤维素、聚砜、聚苯醚、聚二甲基硅氧烷、聚酰亚胺等。许多含氮芳杂环聚合物兼具有高的透气性和透气选择性,聚酸亚胺是其中之一。聚酰亚胺具有稳定的化学结构、优良的力学性能、大的自由体积以及可设计的结构,对气体混合物具有较高的渗透性和选择性,有望在气体分离中得到广泛应用。聚酰亚胺可制成高通量的自支撑型不对称中空纤维,其除了具有一般中空纤维膜的装填密度高、比表面积大、耐压性能好、膜组件结构简单等优点外,还具有很好的耐热性、机械强度、耐溶剂性,因其对H2、CO2 和O2 等具有很高的气体透过率和选择性,可用于H2 和N2 的分离、CO 的浓缩、He 气的精制、有机蒸气的脱水或空气干燥等方面。此外,合成聚酰亚胺所用的二酐和二胺单体种类多、结构多样,可以通过分子设计改变聚酰亚胺的化学结构,得到具有各种分离性能的膜材料,从而实现其在分离膜模块、流体分离膜、碳分子筛等领域的应用。同时,聚酰亚胺的分子结构也决定了该聚合物具有较高的热稳定性和化学稳定性,可在复杂环境中使用[3],可应用于气体分离的中空纤维膜的制备和应用。

日本和美国等发达国家在聚酰亚胺中空纤维领域的技术实力较强,如日本的宇部兴产公司于20 世纪80年代成功开发了联苯型聚酰亚胺中空纤维气体膜分离器,商品牌号为宇部气体分离器(Ube H2 Separator),该分离器的透氢速率为10-8~10-7 cm3(STP)/(cm2·s·Pa),H2/N2 分离系数和H2/CH4 分离系数可在60~250 进行调整,它的耐压能力、抗化学能力和使用寿命均比以往的气体膜分离器好得多,可在15 MPa 和150℃条件下长期使用[4]。中国虽然是该项技术的主要技术发明国和应用国,但尚未拥有核心专利。

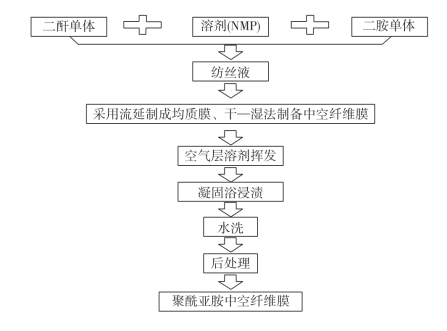

中空纤维分离膜最主要的制备工艺方法是相转化法,利用纺丝液中的溶剂与凝固浴非溶剂间的扩散传质,将原来处于稳定状态的纺丝液变成非稳态而产生相分离,固化形成膜结构[5]。20 世纪60年代初,Loeb 和Sourirajian等[6]首先采用干—湿法(又称L—S 法)得到醋酸纤维素反渗透膜,制备流程如图8-1 所示。L—S 法包括两个基本步骤:一是纺丝液的配制,即通过聚合得到具有可纺性的高分子溶液,或者将高分子溶解于某一溶剂中而得到;二是纺丝成形,纺丝液经计量泵挤入特制的喷丝板,初生膜丝流经一段空气,此时膜丝表面的溶剂往外扩散形成致密结构,随即浸入凝固浴发生相分离,纺丝液和凝固浴之间发生溶剂、非溶剂的双扩散。这种扩散的结果是膜中非溶剂浓度的增加,发生聚合物—非溶剂的分相,分相后富相聚合物固化形成膜基体,贫相细核继续长大形成孔结构,这样的孔结构可以通过凝固浴等条件来调控。孔结构形态多样,其中海绵状孔结构既增强了机械强度又可增大气体的渗透速率,有利于其在工业上的应用。(https://www.xing528.com)

图8-1 L—S 法制备中空纤维膜

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。