静电纺丝技术是一种方便快捷地制备连续纳米纤维的有效手段。该技术是将聚合物溶液或熔体置于高压电场中,利用带电聚合物溶液或熔体射流在静电场中的流动和变形,进而通过溶剂蒸发或熔体冷却固化来制备纳米纤维的一种方法[1]。通过调整成纤工艺(如纺丝液黏度、组分、电导率、电压、接收距离、喷射速度等),可得到不同形貌的纳米纤维,包括传统的无序直线结构、串珠结构、分叉结构、蛛网结构、锯齿形结构、螺旋形结构等。静电纺丝方法可制备直径在几纳米到几微米之间的纳米纤维,进而赋予其较多独特的性能,如大长径比、高比表面积及优异的物理化学性质等。所形成的非织造布或膜材料具有孔径小、孔隙率高、密度小等特性[2],促使静电纺丝纳米纤维得到了快速的发展,在不同领域已得到了或正在被广泛应用。

1934年,Formalas 发明了用静电力制备聚合物纤维的实验装置并申请了专利,并于1966年申请了静电纺丝法制备超细、超薄纤维膜的专利[3]。1981年Larrondo 对聚乙烯和聚丙烯进行了熔融静电纺丝的研究[4],此后对静电纺丝机理及应用的研究逐渐多起来,比如,Reneker 研究了静电纺丝过程的不稳定性[5],Deitzel 研究了静电纺丝过程中电压及纺丝液浓度对纤维形貌的影响[6]。此外,捷克利贝雷茨技术大学与爱勒马克公司合作生产的纳米纤维静电纺丝机问世,据说是世界上第一台可以大规模进行静电纺丝的装 置[7]。

通常,聚合物纳米纤维可以通过聚合物溶液或熔体直接静电纺丝得到。聚酰亚胺(PI)分子骨架中存在酰亚胺杂环和芳香族苯环,分子链刚性较高,具有较高的玻璃化转变温度和较高的分解温度,通常不易熔融,也不溶于有机溶剂,因此,难以通过聚合物溶液或熔体直接静电纺丝得到纳米纤维。与前文所述的湿法纺丝类似,PI 纳米纤维的加工多采用两步法进行,即先合成聚酰胺酸溶液,通过纺丝制备聚酰胺酸纳米纤维,进而通过热/化学亚胺化得到PI 纳米纤维。当然,通过分子结构设计,也可以通过一步法合成可溶性聚酰亚胺溶液,直接采用静电纺丝制备PI 纳米纤维。

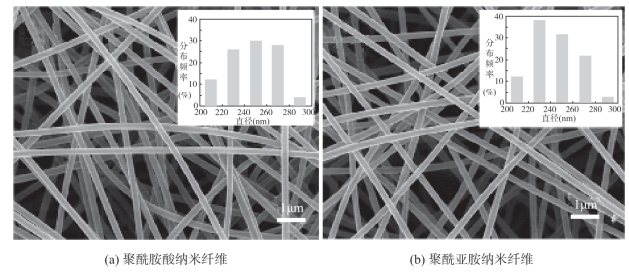

聚酰亚胺纳米纤维的研究进程如下,Reneker 于1996年首次谈及可利用静电纺技术制备PI 纳米纤维[8],2003年Nah 等[9]第一次较为详尽地叙述了利用静电纺丝技术制备PI 纤维的方法,宣告了PI 超细纤维的成功制备。他们选用N-甲基吡咯烷酮为溶剂,采用均苯四甲酸二酐(PMDA)和二苯醚二胺(ODA)为酸酐和二胺合成聚酰胺酸纺丝液,静电纺丝后经热环化得到直径在几十纳米至几微米之间的聚酰亚胺超细纤维,其在氮气气氛中的热分解温度超过500℃,具有优异的热稳定性能。吴晓等人[10]通过利用PMDA 和联苯二胺制备的聚酰胺酸溶液进行纺丝,这种全刚性的主链结构使得制备的聚酰亚胺纳米纤维具有极高的热稳定性和较低的热膨胀系数,但是其脆性很大。聚酰亚胺的合成原料种类很多,基于酸酐和胺类单体的多样性,可以巧妙地设计聚酰亚胺的分子结构来调控其热性能、机械性能及其他性能。侯豪情课题组[11-13]首次报道了非取向的电纺3,3′,4,4′-联苯四甲酸二酐(BPDA)—PDA 的聚酰亚胺纳米纤维膜,其拉伸强度和模量分别达到210 MPa 和2.5 GPa,利用高速旋转的接收器制备了纤维直径约为180 nm的BPDA—PDA 纳米纤维带,拉伸强度可达664 MPa。此后,他们进一步通过共聚的方法,制备了BPDA—BPA/ODA(BPA 为对二氨基联苯;4,4′-二氨基联苯)的共聚聚酰亚胺纳米纤维,拉伸强度高达(1.1±0.1)GPa。东华大学张清华课题组制备了含有嘧啶结构的BPDA—PRM 结构的聚酰胺酸纳米纤维,通过热亚胺化得到了直径约为240 nm 的PI 纳米纤维,如图7-1 所示。此外,还通过分子结构设计,制备了可溶性的BTDA—TFMB/BIA 共聚聚酰亚胺溶液,直接通过静电纺丝法获得了PI 纳米纤维,经过高温处理(550~ 1000℃)后,纳米纤维仍保持原始的连续三维多孔结构,显示了较好的热稳定性。

图7-1 聚酰胺酸纳米纤维和对应的聚酰亚胺纳米纤维的SEM 图像及纤维直径分布图

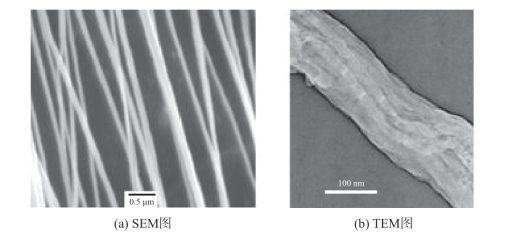

除均聚和共聚PI 纳米纤维外,由于PI 具有优异的耐热性能、良好的机械性能及耐化学腐蚀性能,共混或原位复合等方法是制备PI 纳米复合纤维,进一步改善材料的性能,并实现其多功能化的有效手段。Zhu 等[14]制备了Fe—FeO/PI 皮芯结构纳米静电纺纤维膜,Fe—FeO 纳米微粒的加入提高了复合膜的热学稳定性,与纯PI 纤维相比,其玻璃化转变温度和熔融温度分别提高了10~12℃及15~17℃。侯豪情等[15]首次通过静电纺丝法首次制备含有多壁碳纳米管(MWCNT)的聚酰亚胺纳米纤维,与通过常规溶液流延法制备的膜相比,所制备的纳米纤维膜由高度排列的纳米纤维组成,力学性能显著增强。表面官能化的MWCNT 均匀分散并沿纤维轴高度排列,随着MWCNT 的掺入,聚酰亚胺基质的热性能和机械性能得到显著改善。并且当MWCNT 含量为3.5%时,纳米纤维膜的断裂伸长率可达到100%。该研究是使用静电纺丝法制备高性能聚合物/碳纳米管纳米复合材料的良好实例。刘天西等[16]将PMDA 和ODA 合成的聚酰胺酸(PAA)加入不同比例的碳纳米管(CNTs),配成纺丝液(PAA 约为16.7%),用高速转轮收集得到聚酰胺酸纳米纤维膜,经300℃酰亚胺化后得到聚酰亚胺纤维膜,再将该膜浸入到PAA 溶液之后经高温酰亚胺化,得到具有一定强度的复合材料。Han 等[17]采用离子交换法,在惰性气体环境下使用银氨络合阳离子 ([Ag(NH3)2]+)作为银前驱体,采用直接离子交换自金属化技术将银纳米颗粒掺入以PMDA/ODA 为基质的聚酰亚胺中,然后通过静电纺丝法成功制备了聚酰亚胺超细纤维,其中银纳米颗粒直径小于20 nm,然后通过静电纺丝法制成聚酰亚胺超细纤维。将银微粒掺杂到静电纺PI 超细纤维上,使PI—Ag 纤维初始失重温度提高到378℃。张清华课题组通过定向收集装置获得了特定取向的MWCNTs/PI 纳米纤维,如图7-2 所示,利用静电场的喷射力,MWCNTs 在聚合物基体中沿轴向排列,进一步提高了纳米纤维膜的力学性能。(https://www.xing528.com)

随着静电纺丝技术的进步和聚酰亚胺合成方法的改进,以及对高性能纳米纤维材料日益增长的社会需求,静电纺丝法制备聚酰亚胺纳米纤维显得越来越重要。此外,后处理过程也会影响纤维的形貌。李学佳等[18]将PMDA—ODA 结构的聚酰亚胺进行静电纺丝,研究了亚胺化时间对纤维结构的影响。发现当亚胺化时间较短时,聚酰胺酸纳米纤维亚胺化并不完全;亚胺化时间达到30 min 左右时,聚酰胺酸的亚胺化基本完成;随着亚胺化时间的延长,纳米纤维结晶度逐渐增加,纤维变得更细也更加均匀,热稳定性也随之提高,断裂强度和断裂伸长率也有所提高。

图7-2 有序取向排列的MWCNTs/PI 纳米纤维的SEM 图和TEM 图

一般情况下,通过静电纺丝方法得到的聚酰亚胺纳米纤维为纳米纤维膜。由于形式比较单一,可进一步通过冷冻干燥法制备出具有纳米网络结构的气凝胶,进一步拓展纳米纤维的应用领域。冷冻干燥法是一种经济且绿色的方法,是先将湿凝胶冷冻到其冰点温度以下,使水分变成固态的冰,然后在适当的真空度下,使冰直接升华成水蒸气,从而获得干燥的气凝胶制品。真空冷冻干燥技术在干燥过程中,凝胶网络骨架内的液体经过冷冻干燥后直接升华,以气体的形式排出,不会产生气—液界面,避免了在干燥过程中因毛细效应对凝胶网络骨架造成因收缩变形而产生的骨架破裂[19]。

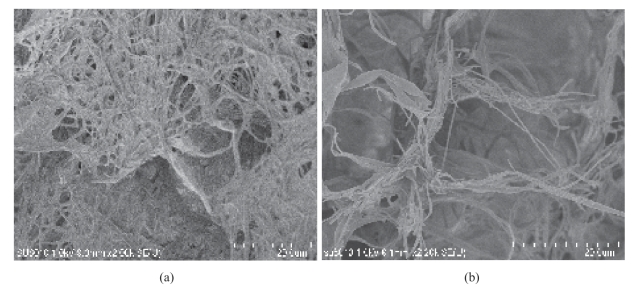

Qian 等[20]利用聚酰亚胺纳米纤维作为原料,通过冷冻干燥构建分层多孔结构,从而得到了块状气凝胶,大大拓展了其应用范围。通过这种方法制备的气凝胶具有超弹性、超低密度、高温稳定性、低导热性和过滤PM2.5 的性能。以PMDA 和ODA 为原料合成前驱体聚酰胺酸(PAA),然后通过静电纺丝法制备PAA 纳米纤维膜,获得的PAA 纳米纤维膜通过热酰亚胺化得到PI 纳米纤维膜,将该膜在二恶烷中均化以获得良好分散的纳米纤维分散体,然后进行冷冻,分散体在冷冻的溶剂中成核,生长并排斥纳米纤维移动到冷冻溶剂前端。完全冷冻后,PI 纳米纤维随机分布在溶剂晶体周围,形成由纤维细胞壁相互连接的结构。在冷冻干燥时溶剂晶体发生升华,纤维状结构保持很小的体积收缩,从而将获得的材料在500℃下加热15 min 通过分子间缩合得到交联网络[21-22]。Jiang 等[23]通过将PI 纳米短纤分散到PAA 里,经冷冻干燥、热酰亚胺化制备了低密度(≤10 mg/cm3)、高孔隙率的PI 海绵。PI 海绵显示出良好的力学性能和热稳定性,可加热至300℃以上而不破坏其形状。此外,即使在压缩程度非常高时,海绵也是优异的热绝缘体,其热导率<0.035 W/(m·K),热扩散率小于1 mm2/s。低密度PI 海绵能够应用在许多方面,如建筑和轻质结构、纺织品、高温过滤等。海绵将成为现有PI 气凝胶的补充,作为轻质对应物,具有独特的高孔隙率和隔热性。刘天西教授课题组[24]通过静电纺丝法得到聚丙烯腈纳米纤维膜,然后将纳米纤维膜预氧化,并将其分散于聚酰胺酸盐中,通过冷冻干燥、热酰亚胺化、碳化得到碳气凝胶,最后将MnO2 纳米片原位生长在碳气凝胶上。oPP @ MnO2 复合气凝胶具有优异的电化学特性,最大比电容为1066 F/g,接近MnO2 的理论值(1370 F/g)。此外,组装的oPP @ MnO2 //活化oPP(A-oPP)不对称超级电容器可提供高达30.3(W·h)/kg 的能量密度,突出了oPP 碳气凝胶和oPP @ MnO2 杂化碳气凝胶的独特结构的优势。因此,oPP 碳气凝胶的成功制备扩大了聚酰亚胺的应用范围,开启了从传统电纺薄片膜到多维气凝胶的新方向,为构建用于储能和环保应用的纳米纤维材料提供了新的策略。本课题组通过静电纺丝法得到聚酰亚胺纳米纤维,然后将其分散于聚酰亚胺前驱体(PAA)中,通过冷冻干燥和热酰亚胺化等过程得到聚酰亚胺气凝胶,如图7-3 所示。通过这种方法得到的气凝胶具有大的比表面积和孔隙率及较高的弹性等特性,能够应用于保温、传感等领域。

图7-3 聚酰亚胺纳米纤维复合气凝胶材料的内部SEM 图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。