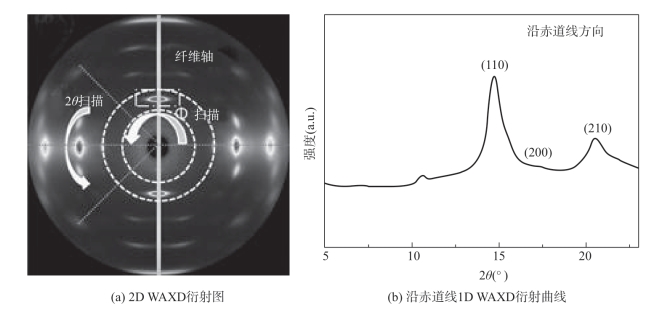

BPDA—pPDA 结构聚酰亚胺最早是由日本宇部兴产公司于20 世纪70年代开发的,薄膜的商品名为Upilex-S,具有优异的力学、电学、热学和光学性能,广泛应用于微电子、航空航天和机械、化工等领域。BPDA—pPDA 具有全刚性的化学结构,链间缠结较少,分子链中苯环和酰亚胺环倾向于形成共平面构象,实现密堆积,可用于制备高强度高模量的聚酰亚胺纤维。Yoon等人利用X 射线测试研究发现,BPDA—pPDA 结构聚酰亚胺的晶胞结构为正交晶系,具有Pba2 型空间群,晶胞参数为a = 0.862 nm,b = 0.627 nm,c(纤维轴向)= 3.1986 nm[6]。在利用同步辐射技术研究该结构聚酰亚胺纤维时发现(图6-1),在赤道线方向,存在(110)、(200)、(210)晶面,晶面间距分别为4.8Å、4.2Å 和3.5Å,而在沿纤维轴向子午线方向,出现了(004)、(008)、(0010)、(0014)和(0016)晶面,对应的晶面间距分别为7.9Å、4.0Å、3.2Å、2.3Å 和2.0Å,表明分子链沿纤维轴向高度取向,并且纤维内部存在周期性层状结构[7]。

图6-1 BPDA—PDA 结构聚酰亚胺纤维的2D WAXD 衍射图及 沿赤道线1D WAXD 衍射曲线

Kazuhiro Takizawa等人[8]则认为BPDA—PDA 结构聚酰亚胺属于伪刚性模型结构,在q = 7.9 nm-1 及q = 19.8 nm-1 处有明显的衍射峰,由于BPDA—PDA 属于正交晶系,因此,这两处峰分属于沿分子链方向(c 轴)的(004)晶面和(0010)晶面。而在q = 12.7 nm-1 及q = 17.8 nm-1 处的峰分别归属于(110)晶面和(210)晶面,代表分子之间沿着垂直于c 轴的a 和b 轴方向有序排布。因此,BPDA—PDA 结构聚酰亚胺具有高度有序的结晶区域。他们在给该结构材料施加不同的压力之后发现,随着压力升高到6.8 GPa 时,(110)晶面衍射峰明显减弱,而垂直于纤维轴向方向几乎无变化,表明在压力作用下垂直于PI 分子主链方向更容易被压缩。由于BPDA—PDA 是伪刚性模型结构,无法发生键的弯曲,(110)晶面收缩则是由于结晶区域的变化所致。

由上述分析不难看出,BPDA—PDA 结构聚酰亚胺分子链易于形成高度有序的结晶结构,从而赋予纤维优异的力学性能。然而,事实上,当采用NMP 为溶剂,以H2O 为凝固浴,固含量为13.5%的纺丝溶液经湿法纺丝纺制初生纤维,再经热环化和热牵伸处理制备的BPDA—PDA 结构聚酰亚胺纤维,其强度仅为1.01 GPa,模量为64 GPa,远低于纤维的理论强度。利用SEM 研究发现,初生纤维呈现典型的“皮—芯”结构(图6-2),其中表层厚度约1.5μm,这种表层致密、内部疏松多孔的结构是纤维性能不佳的主要原因。

图6-2 BPDA—PDA 结构聚酰亚胺前驱体纤维的SEM 图

为改善聚酰亚胺在凝固过程中的双扩散过程,研究发现利用乙酸酐/三乙胺为环化剂对纺丝溶液进行预处理得到部分环化的纺丝溶液,可有效抑制纤维纺丝成型中“皮—芯”结构的形成[7],如图6-3 所示。可见,预环化处理明显改善了聚酰亚胺纤维的微观形态,纤维呈现规则的圆形截面,光滑致密,无明显孔洞。这主要是由于纺丝溶液中部分聚酰胺酸转变为刚性更强的聚酰亚胺,减弱了聚合物与溶剂间的作用,在纤维凝固时,溶剂的扩散速率与凝固剂的扩散速率相当,从而有效抑制致密芯层的快速形成。

图6-3 不同预环化处理BPDA—PDA 结构聚酰亚胺前驱体纤维SEM照片

图6-4 不同预环化程度聚酰亚胺纤维的1D WAXD 衍射图

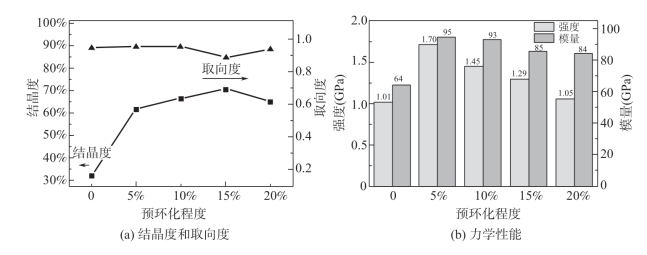

对比未经预处理的纤维,利用乙酸酐/三乙胺预环化处理的聚酰亚胺纤维具有相似的结晶结构,如图6-4 所示,结晶结构为正交晶系,在赤道线方向2θ = 10.5°,14.7°,17.2°和20.6°处出现(110)晶面、(200)晶面、(210)晶面,子午线方向2θ = 8.9°,13.5°,17.9°和22.7°处出现(004)晶面、 (006)晶面、(008)晶面和(0010)晶面,表明预环化处理并未改变BPDA—PDA 结构聚酰亚胺纤维的结晶结构。利用Hermans 取向方程及积分方程分别研究不同预处理纤维的结晶度和晶区分子链取向度,如图6-5(a)所示,5%预环化聚酰亚胺纤维的结晶度和取向度分别达到60%和0.92,其中结晶度是未预处理纤维的2 倍,这主要是由于初生纤维中部分刚性的聚酰亚胺具有良好的分子链取向,在热处理过程中更有利于形成有序的分子链堆砌。这种完善的结晶结构和取向态结构赋予纤维更优异的力学性能,如图6-5(b)所示,5%预环化聚酰亚胺纤维的拉伸强度为1.70 GPa,模量为95 GPa,相对于未预处理的纤维而言,强度和模量分别提高了70%和48%。同时,该系列纤维的起始分解温度均超过550℃,玻璃化转变温度Tg>450℃。这一研究结果为优化聚酰亚胺纤维湿法纺丝成形工艺,提升该类纤维力学性能提供了新思路。

图6-5 不同预环化程度聚酰亚胺纤维的结晶度和取向度及力学性能

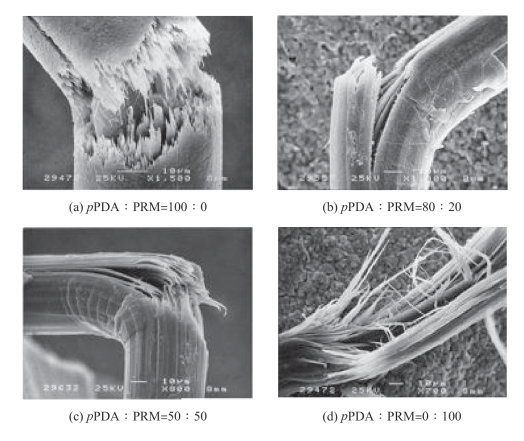

为改善BPDA—pPDA 聚酰亚胺在纺丝成形中的形态结构和纤维最终性能,除上述利用化学环化剂对聚合物进行预处理外,在分子主链中共聚引入第三单体,制备共聚型聚酰亚胺纤维也被证明是一种行之有效的方法,这类第三单体通常包括含醚键的4,4′-二氨基二苯醚(ODA)[9],2-(4-氨基苯基)-5-氨基苯并咪唑(BIA)[10]和2,5-双(4-氨基苯基)-嘧啶(2,5- PRM)[11]等二胺单体。北京化工大学武德珍教授等人[9]的研究结果表明,向BPDA—pPDA 结构中共聚引入摩尔分数为50%的ODA,纤维结晶结构被破坏,内部微孔尺寸明显减小,纤维的拉伸强度提高了2.7 倍,然而,这种柔性单元的引入往往会造成纤维模量和耐热性能的大幅度降低,难以满足纤维在苛刻环境中的应用要求。近年来,利用杂环单体共聚改性成为研究的热点和重点。以PRM 单体为例,含PRM 结构聚酰亚胺纤维最早由苏联Sukhanova等人[12]报道,含嘧啶杂环二胺聚酰亚胺纤维具有更为规整的微纤结构和更小的缺陷,如图6-6 所示,这种微观形貌成为决定纤维高强高模的一个重要因素。在纤维弯折实验中发现,引入2,5-PRM 的共聚聚酰亚胺纤维弯折时发生部分断裂,同时沿纤维轴向分裂,而且分裂长度随着2,5-PRM含量的增加而呈现增加的趋势,这种轴向分裂明显有利于纤维对弯折作用的耐受性和热力学性能的提升。(https://www.xing528.com)

图6-6 含PRM 单体均聚和共聚聚酰亚胺纤维的弯折SEM照片

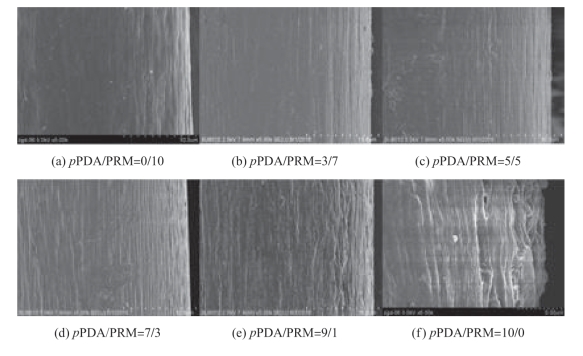

图6-7 不同二胺摩尔比pPDA/PRM 初生纤维的表面形貌

东华大学张清华等人[11]将PRM 单体共聚引入BPDA—pPDA 结构聚酰亚胺纤维中,研究了不同摩尔比pPDA/PRM 对纤维结构与性能的影响,在图6-7 中可观察到BPDA—PDA 结构的初生纤维表面具有大量沟槽和孔缺陷,而引入PRM 单体后纤维表面逐渐光滑致密。而对于BPDA—PRM/pPDA(比例分别为7/3,5/5 和3/7)纤维而言,表面出现明显的原纤化现象,主要是由微纤结构引起,直径为0.05~0.1μm,而这些微纤可形成纤维束之间的连接,提高纤维的力学性能。

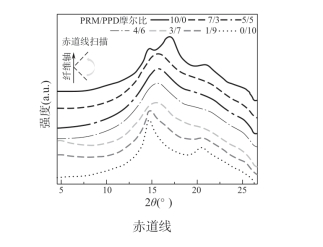

对该系列纤维内分子链的堆积和排列更深刻的认识来自对纤维的WAXD的研究,如图6-8 所示,可以发现,BPDA—PRM 结构纤维在2θ = 14.8°、16.9°、20.9°有明显的衍射峰,对应晶面间距分别为0.48 nm、0.42 nm 和0.34 nm;BPDA—PPD 结构纤维在2θ = 10.6°、14.7°、20.5°有三个衍射峰,对应晶面间距分别为0.67 nm、0.48 nm 和0.35 nm;对于共聚纤维而言,赤道线方向的衍射峰逐渐消失,形成弥散的衍射弧,主要是由于无规共聚合的方式破坏了分子链的有序堆砌,形成无定形区域。而沿子午线方向,(001)晶面依然存在,表明纤维内部分子链沿纤维轴向高度取向,其晶区分子链取向度见表6-1,Hermas 取向因子介于0.84~0.97。

图6-8 BPDA— PRM/pPDA 结构聚酰亚胺纤维的1D WAXD曲线

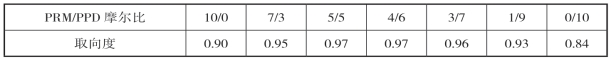

表6-1 BPDA— PRM/pPDA 结构聚酰亚胺纤维结晶区分子链取向度

所制备的该系列聚酰亚胺纤维表现出极佳的力学性能(图6-9),当PRM/pPDA 摩尔比为5/5 时,纤维拉伸力学性能最佳,拉伸强度、模量分别达3.11 GPa,144.3 GPa。对比纤维聚集态、缺陷结构发现,该结构共聚纤维具有相应最高的取向度,最小的微孔取向偏离角,且纤维结构致密,微孔尺寸较小,可以认为这些综合因素赋予纤维优异的机械性能。综合比较发现,BPDA—PRM/pPDA 系列聚酰亚胺纤维的比强度和比模量超过高模量的Kevlar 49 纤维,将极大扩展其在复合材料、航空航天等领域的应用潜力。

图6-9 不同摩尔比PRM/pPDA 聚酰亚胺纤维力学性能

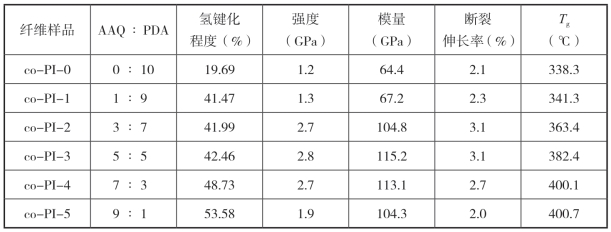

除PRM 单体外,北京化工大学武德珍教授课题组合成一种特殊的二胺单体,2-(4-氨基苯基)-6-氨基-4(3H)-喹唑啉酮(AAQ),并将其引入BPDA—pPDA 结构聚酰亚胺纤维中。随着分子链中刚性结构二胺单体AAQ 含量的提高,纤维发生晶态结构的转变,而且相对于均聚BPDA/PDA 纤维而言,共聚纤维具有更高的分子链取向程度和优异的力学性能 (表6-2),这主要是由于BPDA/PDA 链节具有更强的结晶能力,因而在纤维制备中含有大量无定形区的共聚聚酰亚胺纤维更容易被牵伸取向,分子链取向程度更高。

表6-2 BPDA—pPDA/AAQ 结构聚酰亚胺纤维的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。