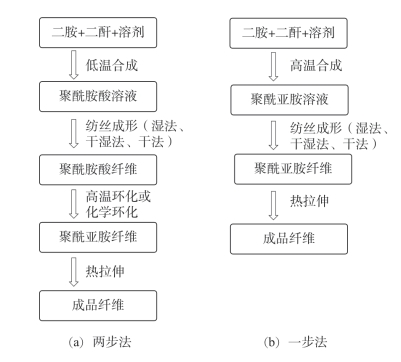

由于分子结构的特点,早期聚酰亚胺既不熔融也不溶解,给其加工造成困难。聚酰亚胺的前驱体(或称合成中间体)聚酰胺酸(polyamic acid,PAA)由于每个重复单元都有羧酸基团,使其在诸如DMF、DMAc、N-甲基吡咯烷酮(NMP)等非极性溶剂中具有很好的溶解性,为其溶液纺丝提供了基础。因此,早期的研究均是以聚酰胺酸溶液为纺丝浆液纺制聚酰胺酸纤维,纤维成形后干燥,经热环化或化学环化将聚酰胺酸纤维转变为聚酰亚胺纤维(即环化过程),再进行高温牵伸和稳定化得到高性能的聚酰亚胺纤维,即“两步法(two-step)”,如图1-5 所示。两步法的优点在于分子结构的可调性,即各种化学结构的聚酰胺酸基本都具有很好的溶解性,可以进行溶液纺丝;但聚酰胺酸易发生降解,在前驱体纤维转化为聚酰亚胺纤维的环化过程中,伴随大分子聚集态结构的变化,因此,大分子同时进行化学反应和物理转变,给有效控制这些因素带来更大的挑战。

图1-6 是聚酰亚胺和前驱体纤维的动态热机械分析(DMA)曲线,可以看出,前驱体纤维(PAA)在150℃附近发生明显的热降解,导致模量出现了明显的降低;但随着温度的提高(200℃以上),纤维发生了环化反应,提升了纤维的力学性能,与对比的聚酰亚胺纤维(PI)相似。这一过程实际是前驱体纤维在升温的过程中,首先发生降解,随着温度的再提高,发生了环化反应。因此,环化反应和前驱体的降解存在竞争关系,系统研究聚合物的稳定性和环化反应动力学显得尤为重要。再如,纤维在应力作用下聚集态结构发生了较大的变化,深入研究纤维在复杂外场作用下刚性链凝聚态结构和微缺陷形成机制和演变过程对于揭示纤维高性能化的内在规律显得尤为重要。

图1-5 聚酰亚胺纤维制备的基本流程

图1-6 PAA 和PI 的DMA曲线

与两步法制备路线对应的是“一步法(one-step)”,即随着合成技术的改进,通过分子结构设计或特种溶剂的选择,能够合成出可溶且可纺的聚酰亚胺溶液,为采用一步法制备高强高模型聚酰亚胺纤维打下了基础。然而,用于制备纤维的可溶性聚酰亚胺溶液一般采用酚类(如间甲酚、对氯苯酚等)为溶剂,该类溶剂的挥发度和毒性都比较大,环保压力和成本较高导致相关技术没有在市场上出现。近年来,作者课题组通过分子结构设计,在大分子主链或侧链中引入咪唑和三氟甲基等基团,合成了能够在NMP 中高度溶解的聚酰亚胺溶液,经湿法纺丝、高温拉伸等工序,制备了高强高模型聚酰亚胺纤维,详见第5章。(https://www.xing528.com)

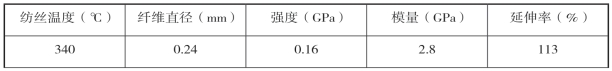

熔融纺丝方法也在早期被用来纺制聚酰亚胺纤维。由于大多数聚酰亚胺是不熔融或具有很高的熔点,而有机高分子在400 ℃以上易发生分解或交联,采用常规的熔融纺丝方法显然是不可行的,为解决这一难点,常用的方法是在聚酰亚胺主链上引入酯或醚等结构,降低其熔点,使之在可接受的温度下具有足够低的熔体黏度,从而能够进行熔融纺丝。所以熔纺的聚酰亚胺纤维耐热性较低。日本帝人公司[19]将聚醚酰亚胺纤维在345~475 ℃下进行熔纺,并使纤维通过温度为200~350 ℃的纺丝管制成,纤维具有一定的力学性能,但仍没有高强高模的特性。旭化成[20]熔纺的一种聚醚酰亚胺,纺丝温度为250 ℃,拉伸倍数为5.5 倍,可得到强度为0.49 GPa 和模量为 3.0 GPa 的纤维。Irwin[21-22]采用聚酰亚胺酯在300~ 400 ℃进行纺丝,卷绕速度为300~400 m/min,初生纤维的强度为0.59 GPa 左右,经热处理后强度可提高到1.55 GPa 以上,初始拉伸模量为48 GPa 左右。Clair[23-25]采用商品名为LaRcTM-IA 的热塑性聚酰亚胺熔融纺丝,得到的纤维强度最高为0.16 GPa,模量为3.0 GPa,纤维的性能见表1-4。该聚酰亚胺是由3,4′-ODA 和3,3′,4,4′-二苯醚四甲酸二酐(ODPA)缩聚而得,并用邻苯二酸酐对其进行封端以控制聚合物的分子量。

表1-4 熔纺LaRcTM-IA 聚酰亚胺纤维的性能

续表

Ding 等[26]利用PEI(聚醚酰亚胺)作为致孔剂,采用熔融纺丝—热致相分离法制备出PEEK/PEI 混纺中空纤维膜,形成半结晶PEEK 网络后去除PEI 成分后,得到PEEK 中空纤维膜。当PEEK/PEI 比例为50/50 时,纯氧气渗透率达2.26×10-5 m3(STP)/(m2·s1·kPa1)(3000 GPU)。此类以聚醚酰亚胺作为大分子致孔剂,使用熔融纺丝—热致相分离的方法为制备PEEK中空纤维膜提供了新思路。Endo 等[27]利用分子量分布Mw/Mn 为2.2 的PEI聚合物“ULTEM 9001”进行熔融纺丝,得到线密度为2.2 dtex,干热收缩率为3.5 %,断裂强度为2.6 cN/dtex 的聚酰亚胺纤维。陈玲玲等[28]以偏苯三酸酐、乙二胺和聚醚二醇为原料,通过一步法合成得到不同软硬段比例的聚酯酰亚胺醚,随着拉伸倍率提高,回弹性和断裂伸长率逐渐增强,熔点随着硬段的酰亚胺基团含量的提高而不断提高,且均超过200 ℃,该类聚合物在具备优异回弹性的同时,兼具高耐热性。聚酰亚胺的熔融纺丝的纺丝温度相对较高,目前得到的纤维强度一般较低,还需从纺丝技术方面进行改进,但它仍具有耐高温、耐腐蚀等特性,可用于过滤、耐火毡及混编法制造复合材料等领域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。