由于在速冻生产车间的操作人员众多,为了保证安全,近年来我国已经在人员众多的食品加工生产车间内,限制使用氨作为直接制冷的工质。因此,许多食品加工厂开始使用以氟利昂为主的速冻制冷系统。而这些氟利昂制冷系统由于缺乏满液式的计算数据,很多都是采用直接膨胀系统的制冷系统。

直接膨胀系统一般适用于小型冷库以及超级市场的冷冻柜、展示柜,应用在速冻系统其效率是比较低的。究其原因主要是:在低温工况下氟利昂制冷剂在进入冷风机时,大量的闪发气体占据了蒸发器的蒸发面积。如果采用过冷供液,又会造成分流效率下降而使蒸发器制冷量下降。另一个原因是大蒸发面积的分液器研究一直是国内的短板,使用不合适的分液器也是造成蒸发器效率低下的原因。

从上述选型软件可以发现:三种供液系统(干式、泵供液和重力供液)都可以通过采用选型软件的数据,来确定各种管道和阀门的尺寸,不存在制冷剂氨与氟利昂之分,制冷剂氨与氟利昂在系统中运行的最大差别是冷冻油的分离与回油速度,前者几乎可以不考虑,而后者是必须面对的问题。

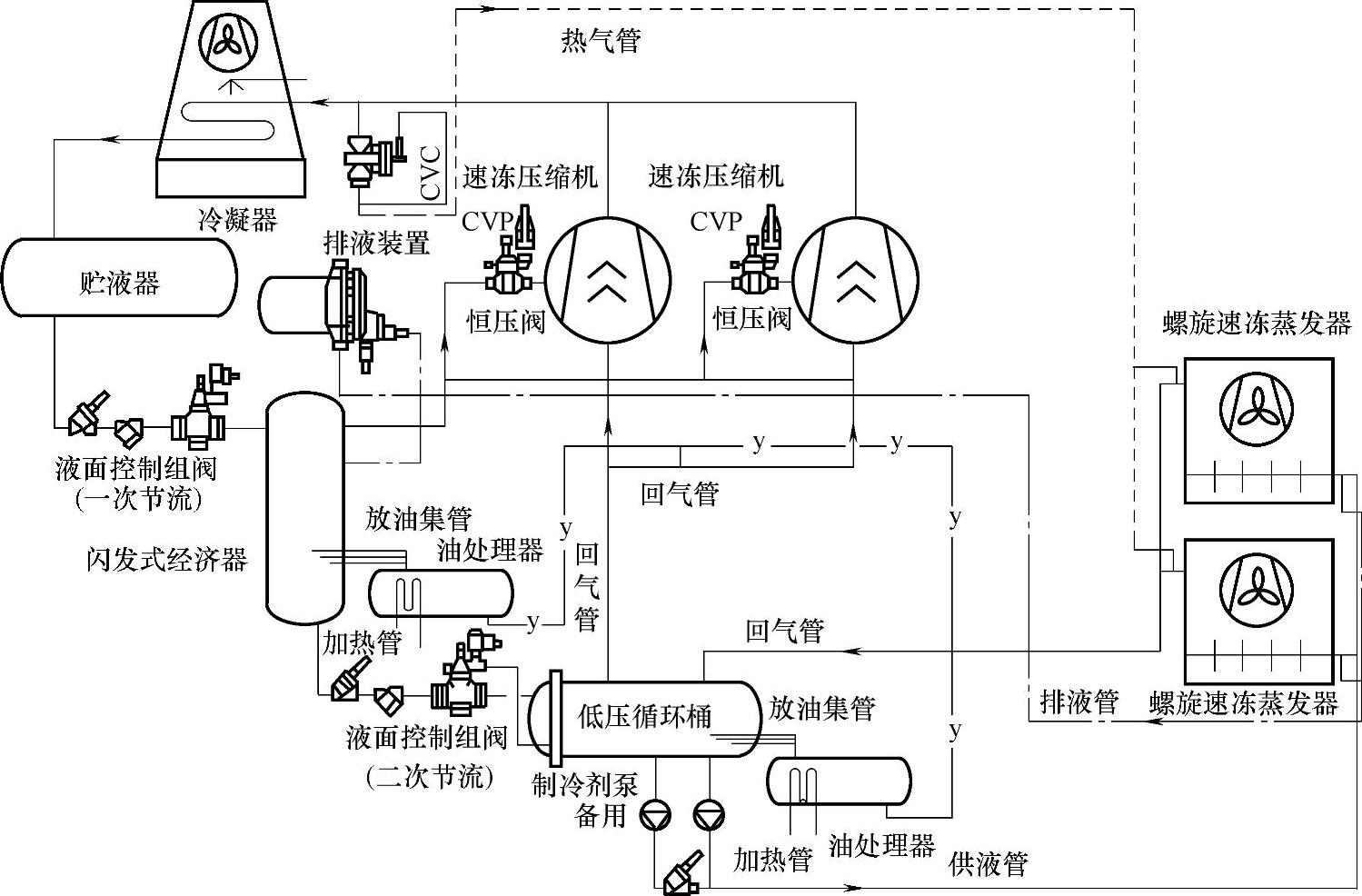

至于在氟利昂中润滑油的分离问题,现在最普遍的方法是采用多级油分离器。据最新披露的消息,压缩机上配置最多的分离级数可以达到五级。正在研究的无油压缩机的产品,可以从根本上解决油的分离问题。即使有少量的润滑油进入贮液器,使用二次节流(即采用闪发式经济器)的方法,也是解决润滑油进入低温系统的一种很好的途径。这是因为制冷剂在一次节流后进入闪发式经济器,混合在制冷剂中的润滑油由于在闪发式经济器冷却,相当部分的润滑油由于重量轻,而基本上漂浮在经济器液面的上层。给低压循环桶供液的地方在经济器的底部,因此几乎没有润滑油再进入低压低温系统,这样也就基本上解决了氟利昂系统润滑油的回油问题。图10-11是笔者设计与安装的一个加工速冻食品生产线的制冷系统实例。

该加工速冻食品生产线的基本参数:用户提供的速冻要求,使用双螺旋速冻线,制冷量400kW/h(-40℃/35℃);速冻品种:常温饺子,要求30~50min内,饺子中心温度达到-18℃;使用制冷剂R507。

(https://www.xing528.com)

(https://www.xing528.com)

图10-11 加工速冻食品生产线的制冷系统示意图

制冷系统采用单级螺杆压缩机(带闪发式经济器)两台,压缩机相关参数:221kW(-40℃/35℃),在补气温度-15℃时补气负荷为98kW。这里没有选择双级压缩,原因是考虑这种产品具有季节性。每年4~8月是销售淡季。在淡季产量会减少,另外如果采用双级压缩,万一其中一台出现故障,生产没有保障。

蒸发器的一组蒸发面积为2012m2(变片距),选两组;采用铝合金作为蒸发器的排管及翅片,每组管容积约634L;风量为100000m3/h(一组)。

蒸发器距离低压循环桶30m,采用湿式回气管ϕ159mm管两组。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。