氨泵的选择:一、二层共用一台泵,三、四层共用另一台泵;备用泵按扬程高的选用。

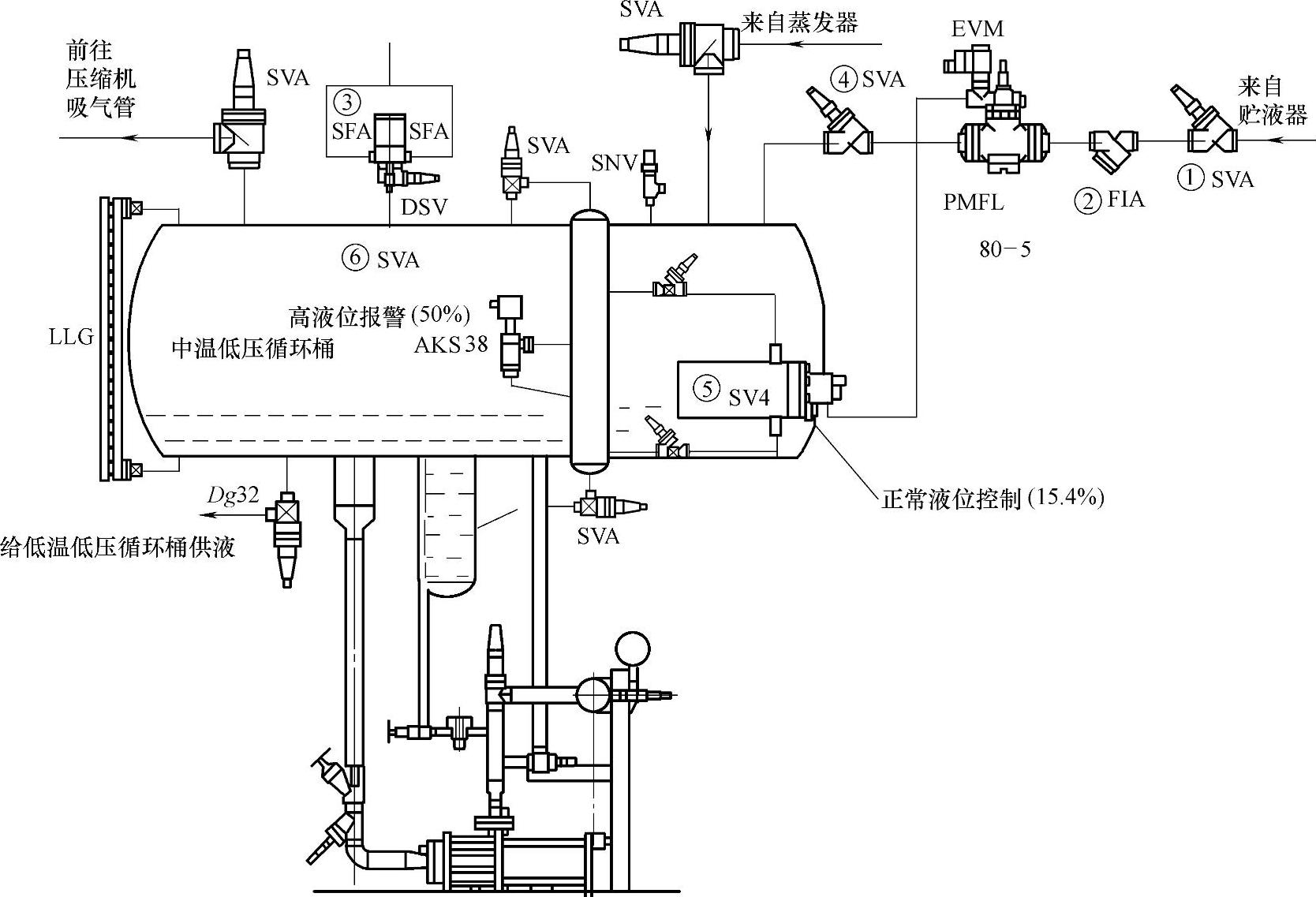

图10-5 中温低压循环桶的管道及阀门布置

①、④、⑥—SVA截止阀 ②—过滤器 ③—SFA安全阀 ⑤—浮球控制

一、二层的低温负荷(-28℃/+35℃):(135+102)kW=237kW。

三、四层的低温负荷(-28℃/+35℃):(102+102)kW=204kW。

按图10-3所示的方法选用泵的流量(使用计算软件,这里省略):

一、二层的泵流量:2204kg/h÷0.6752kg/L÷1000=3.26m3/h。

三、四层的泵流量:1898kg/h÷0.6752kg/L÷1000=2.81m3/h。

供液管的供液量(查软件,按-7℃供液,过热度为1℃)为1240kg/h。

计算系统的稳定容积VBallast。由于知道使用该容器的蒸发器容积以及湿式回气管的数据,因此可以直接用式(8-25)估算,即

VBallast=[(0.255×9)+(1.03×8)+0.017(ϕ159管容)×40+0.012(ϕ133管容)×40]×0.25m3=2.92m3=2920L

第二步:计算系统产生的缓冲容积,用式(8-33)计算,即

VSurger=[(0.255×9+1.03×8)+(0.017×40+0.012×40)]×0.30m3=3.51m3=3510L

需要说明的是,缓冲容积的计算数据采用的系数是0.3。一般这个系数在0.3~0.55之间,这个数值与开停压缩机的时间间隔有关,时间间隔越长,系数越大。而在这里稳定容积和缓冲容积是按两种最小系数的容积量来计算的,如果和最低报警容积一起计算,这三个容积相加应该超过6m3,那么需要选择12m3以上的容器。这是因为排管的两种计算容积都很大,远远超过了国外容器在这方面的考虑。如果没有排管,可以不用计算稳定容积,直接套用缓冲容积。

现在有两种方案可以选择:一是直接选择现有型号的容器,这里选用约克公司的产品,可以选择HRC-84-164(V总容积=1308L),容器直径2.1m,分离高度0.74m;二是选择HRC-72加长型(VSurger=取值自行设计),容器直径1.8m,分离高度0.53m,有效长度4.5m(不含封头长度)。

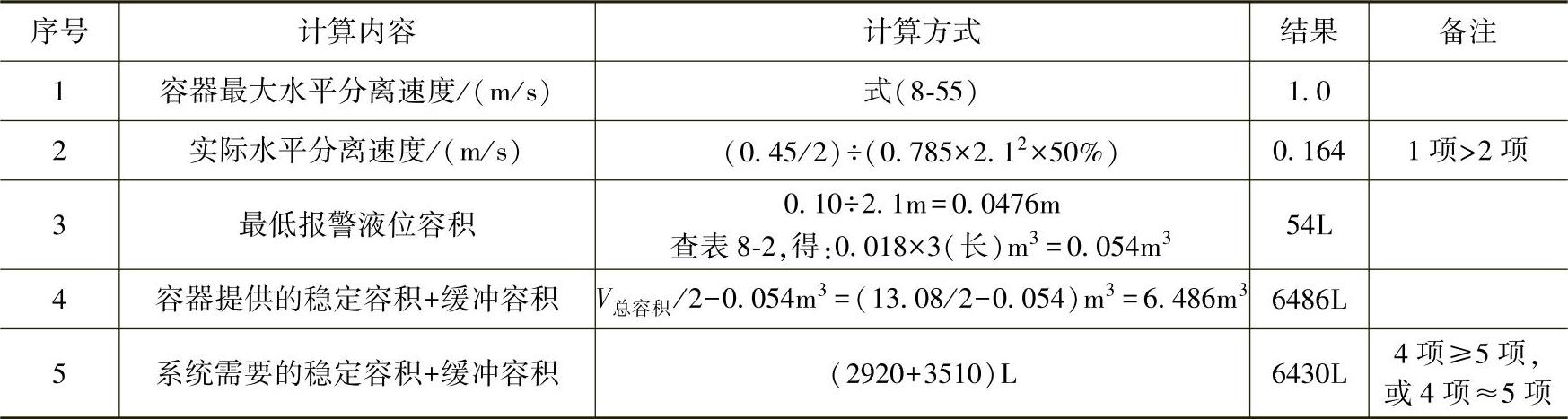

第一种方法,RWK-40负荷+RWK-20负荷=(369.3+182)kW=551.3kW。这部分负荷的吸气量为0.45m3/s。卧式分离容器的设计参数见表10-2(容器结构参考图8-15)。

表10-2 复核卧式分离容器的设计参数(容器结构参考图8-15)

(https://www.xing528.com)

(https://www.xing528.com)

注:这里两边封头的液体占据部分容积已经计算在内。

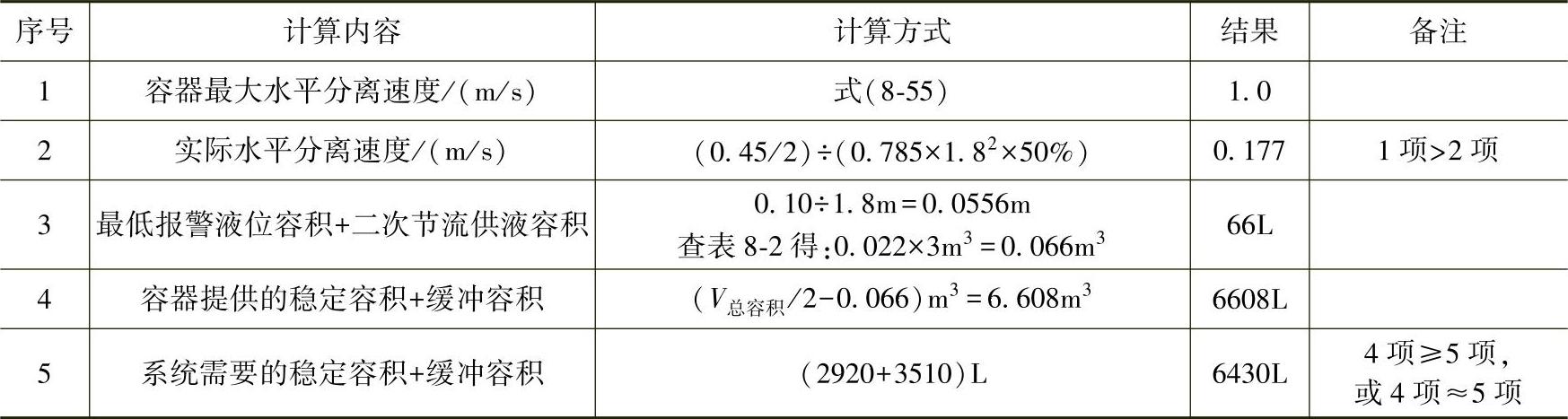

第二个方案是按这个例子进行容器的二次设计。容器的直径变成1.8m,而有效长度为4.5m,分离高度为0.635m。容器内的布置仍然参考图8-12,其各种参数见表10-3。

表10-3 加长卧式分离容器的设计参数

结论:这种加长卧式分离容器的设计也能满足系统的需要。而在实际工程中,选用的容器比这里选择的容器还略小一些。原因是系统只是设计为半自动操作系统,最大水平分离速度略大于实际水平分离速度,只需要保证系统运行时不带液。由于容器的稳定容积没有达到选择的数据(正常液位容积),因此在实际运行时会出现断液现象(供液一段时间后出现缺液现象)。如果要实现全自动运行,除了按以上的计算公式选择容器以外,一般还是需要配置变频制冷剂泵。泵的流量与容器的实际液位,以及蒸发温度相联系,这样才可以实现系统的全自动运行。

由于选型时部分蒸发器采用排管,从笔者的使用情况粗略统计的数据来看,在计算排管或者没有采用热气融霜的冷风机,这些蒸发器的内部管容与湿式回气管的内部管容之和乘以6%~8%可以作为计算缓冲容积(如果全部采用排管作为蒸发器,可以低至5%)。而不是按国外公司建议的30%~50%,这是笔者的建议。这种计算的前提是:容器的实际垂直分离速度(对于立式容器)或者水平分离速度(对于卧式容器)不能大于容器最大的垂直分离速度或者水平分离速度。因为蒸发器的融霜需要把蒸发器管内部的制冷剂基本上全部排走。

如果采用回气管道排液,也会把湿式回气管的存液带走一部分。这就需要分离容器留出更多的空间来贮存这些液体。同样,在这种全部采用排管的容器稳定容积计算中,也可以相应减少蒸发器的内部管容与湿式回气管的内部管容之和的百分比。

但是这种通过减少缓冲容积和稳定容积的百分比的选型计算的缺点是:制冷剂泵不能实现连续运行。因为容器的这种液体存量计算不足,不能保证这种泵的连续运行。也就是说制冷剂泵给系统补充的液体没有完全把蒸发器蒸发后留下的空间填补完毕,系统没有真正实现完全的液体闭路循环,特别是把排管作为蒸发器的系统。由于蒸发后留下的空间特别大,填补完这个空间容量使分离容器需要增加很大的容积。这就是国内的冷库制冷系统很难实现无人值守的其中一个重要原因。这种减少缓冲容积和稳定容积的百分比的计算只能保证分离容器不发生液击,不能保证泵的持续运行。

比较这两种方案,后一种方案可能更合适。原因是前者泵的标准布置一般是两台,而后者,由于容器长度比较长,可以布置3~4台。因此对于同温的多层冷库,或者多台的速冻设备(相同的蒸发温度),这种设计是最合适的。既可以减少容器的数量、自动控制元件及阀门的数量、容器的制冷剂灌注量,也减少了安装的材料与人工费。笔者曾经最多在一台低压循环桶设计了七台氨泵,并且已经投入使用了多年。

这种国外容器选择的各种公式与参数,主要是针对冷库的冷风机盘管蒸发器、速冻的螺旋蒸发器、板式换热器和板式速冻器(见表8-4)。而国内常用的冷库排管蒸发器,即使按稳定容积和缓冲容积的最小值(分别是25%和30%)计算,这样选出来的容器还是相当大的。而这种冷库采用全自动运行的机会不大。因此最后的系数选择需要靠设计者的经验而定。据笔者了解,用排管作为蒸发器在冷库应用,绝大部分用户恐怕都在中国。要解决这个计算问题,也只能依靠国内喜欢使用这种蒸发器的设计人员与专家来做进一步探讨了。

计算低温低压循环桶供液管的管径以及液面控制阀:

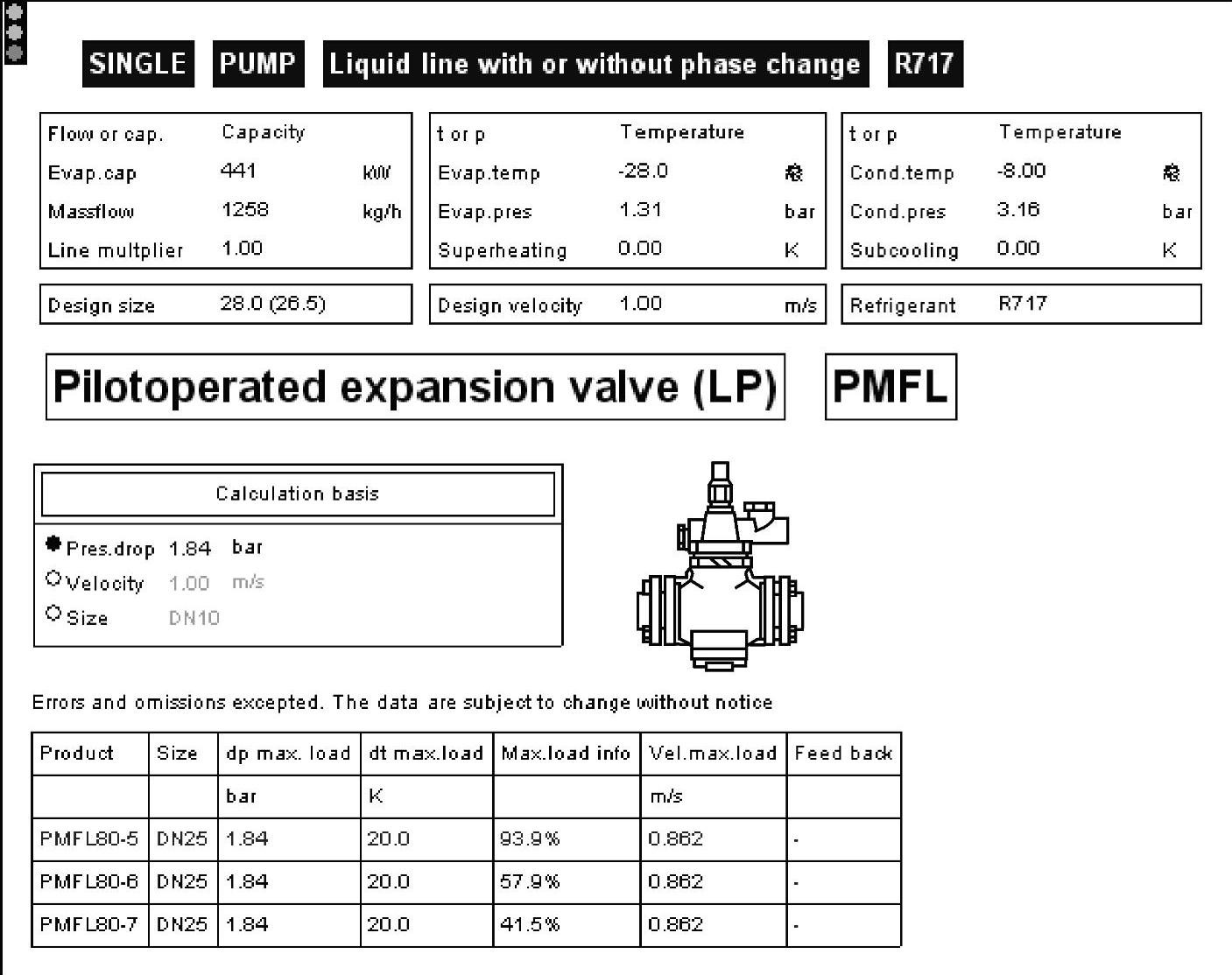

该工程建于2010年前,当时使用的是旧软件,因此前面的选型软件截图还是使用旧的选型软件。低温低压循环桶的进液由中温低压循环桶提供,由于现场的两个容器很接近,认为供液的过热度可以不考虑,当时的选型软件没有额外过冷度的设置。因此,可以认为把选型软件中的冷凝温度设置为-8℃,得出的结果是没有差别的,这里实际的低温负荷(末端负荷)是441kW,结果如图10-6所示。

如果选择第一项阀门余量太小(余量只有6%),因此实际工程上选择了第二项:PM- FL80-6(由于是低压差需要配置弱弹簧)。而给低温低压循环桶供液的管径,按选型截图上的表示是Dg28,实际上在工程选型上选择Dg32。

给一、二层供液的循环桶出液管,采用图10-3的方法(这里省略选型截图)可以发现,它的泵出口速度在1m/s的情况下,管径是Dg31.9,泵的进液速度要求<0.3m/s。那么这根进液管的管径为31.9÷0.33mm=97mm,取整数值为Dg100。

给三、四层供液的循环桶出液管,采用图10-3的方法(这里也省略选型截图)可以发现,它的泵出口速度在1m/s的情况下,管径是Dg34.3,泵的进液速度要求小于0.3m/s,那么这根进液管的管径为34.3÷0.33mm=104mm,取整数值为Dg125。

其他参数与中温低压循环桶相似,只是多了一组供液泵。

图10-6 低温低压循环桶阀门选型截图(图中的内容翻译参考图10-4)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。