立式分离容器在工业制冷范围使用的产品主要有:气液分离器(立式)、闪发经济器、立式低压循环桶、中间冷却器。在收集这些生产厂家产品数据的基础上,笔者进行了不同工况和内部结构的比较。发现这些厂家的计算数据虽然各有不同,但是他们的计算模式几乎是一致的。笔者根据这些特点,总结开发出适用于目前制冷工程的不同工况分离容器制冷量的选型软件。

这个选型软件的理论依据是:由于制冷剂热力性能不同,氨制冷剂与氟利昂制冷剂的临界分离液滴直径是不同的,设置分离容器内部结构在雷诺数Re比较低的区间内,使阻力系数CD有特定的值。这种内部结构设置需要保证容器分离过程中重力、浮力和阻力的相互作用没有其他的干扰源(例如分离容器的高压供液的进液位置设置不合理,这种理论计算是建立在三种合力的平衡,高压供液节流后产生的闪发气体会使分离空间的气体扰动,按图8-8的做法是解决这种干扰源的一种比较合理的方法)。制冷剂在不同温度下有不同的黏度,但由于在冷链物流冷库的温度范围内黏度的变化不大,故把氨和氟利昂的这个黏度设定为两种不同的常量,剩下的事情就是根据不同的蒸发温度和供液温度输入制冷剂的各种参数。整个分离容器的制冷量计算所需要的数据就满足了。这个软件的数据库包括不同的蒸发温度和冷凝温度,共由50000多个数据组成。

这种计算建立在以下公式的基础上:

容器分离的理论制冷量Q=蒸发温度下的分离气体质量流量

×(蒸发温度下分离气体的焓值-供液温度下液体的焓值)

(8-36)

这里笔者用自己的理解去计算参考文献[2,3]的分离容器的制冷量。

【例8-2】 容器直径为1.5m的氨用立式气液分离器供液温度为+35℃,求蒸发温度为-28℃时的分离能力(制冷量)。如果改用经过二次节流,氨供液温度为-5℃,制冷量又会增加多少?

解:首先查附录三:氨在-28℃时的气体密度是1.137kg/m3,液体密度是675kg/m3,气体焓值是1425.36kJ/kg,气体比体积为0.879m3/kg,+35℃的液体焓值是362.58kJ/kg,-5℃的液体焓值是177.21kJ/kg。

假设需要分离氨的液滴直径为0.003m,应用式(8-11),即

根据参考文献[4],氨在雷诺数Re为1、10、100和1000时,对应的阻力系数CD分别是30、4、1.1和0.5。笔者通过多年的数据统计,选取雷诺数Re略大于1(这种选取一般会选择最大值),即CD=29(自定义)进行计算:

在直径1.5m的容器中,可以当作制冷剂气体在立式管道中流动,计算出:

气体流量=容器截面面积×分离速度=0.785×1.52×0.896m3/s=1.582m3/s

转化为质量流量是:(1.582÷0.879)kg/s=1.8kg/s。

应用式(8-36),即

制冷量 Q=质量流量×(制冷剂回气的气体焓值-供液的液体焓值)

=1.8×(1425.36-362.58)kW=1913kW

改为-5℃供液:

制冷量 Q=1.8×(1425.36-177.21)kW=2246.7kW

较低供液温度与常温供液相比,这个立式循环桶提高了多少效率?比较的结果是:

[(2246.7-1913)/1913]×100%=17.44%

现在再进行另一种比较,同样直径的容器,如果采用氟利昂制冷剂,比如R507,查附录二,在-28℃时的气体密度是12.228kg/m3,液体密度是1256.28kg/m3,气体焓值是351.39kJ/kg,气体比体积是0.08178m3/kg,+35℃的液体焓值是244.81kJ/kg,-5℃的液体焓值是193.88kJ/kg。

一般工业制冷的应用会将氟利昂的分离液滴直径d∗取为0.002m,原因前面已经提及,主要是氟利昂的液滴外表传热不如氨,笔者在这里将CD取为19(自定义),代入式(8-11),即

气体流量=容器截面面积×分离速度=0.785×1.52×0.3743m3/s=0.661m3/s

转化为质量流量:0.661÷0.08178kg/s=8.083kg/s。

应用公式(8-36),即(https://www.xing528.com)

制冷量 Q=质量流量×(制冷剂回气的气体焓值-供液的液体焓值)

=8.083×(351.39-244.81)kW=861.49kW

改为-5℃供液:

制冷量 Q=8.083×(351.39-193.88)kW=1273.15kW

R507较低供液温度与常温供液相比,这个立式循环桶提高了多少效率?比较的结果是:

[(1227.15-861.49)/861.49]×100%=48%

比较这两种制冷剂的供液温度后可以得出以下结论:

分离容器的供液温度控制,是制冷系统节能的一个重要手段。供液温度越低,节能效率越高。如何达到供液温度低?二次节流供液是比其他供液方法更有优势的手段。而制冷剂在节能方面的比较,氨的优势在蒸发压力0kg以上(表压)压缩机的COP比较高,而氟利昂的优势在于二次节流(焓差大),图2-12所示节能百分比就是通过这种计算绘制出来的。两种制冷剂在系统设计上都比较合理,运行效率相差不大,这是笔者多年实践得出的结论。

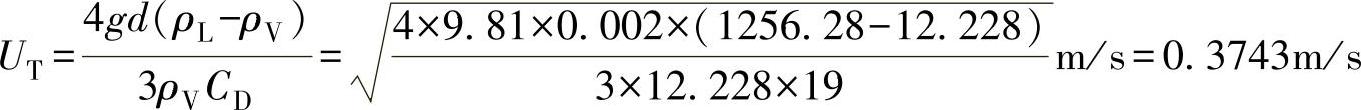

以上的计算基于容器内部没有任何管道与其他组件阻隔。各种立式分离容器,不可能完全没有其他管道和组件截面的阻隔(图8-9b的截面)。例如,中间冷却器,进入容器的排气管的截面与挡板,就减少了气体流过容器的截面面积。不同的立式分离容器即使直径与蒸发温度相同,但是由于容器内部的布置不同,分离能力是有一些差别的,但是差别不是很大。

还是以上述例子为例,在直径1.5m的氨分离容器中,供液温度为+35℃,蒸发温度为-28℃时,如果容器内的横截面中管件、挡板等约占据了0.075m2,那么这台容器的实际制冷量是多少?

制冷量Q1=[(1.52×0.785-0.075)/(1.52×0.785)]×1913kW=1831kW

总而言之,选择分离容器的一个最重要指标是分离速度。而制冷量只是根据分离速度、供液温度与容器截面面积推算出来的结果,对于容器的选择没有实际意义上的影响。在接下来的计算中,将不涉及这方面的计算。

对于其他工质的制冷剂,如氟利昂、二氧化碳等,也可以用以上的方法计算出来,只不过需要分离的制冷剂液滴直径与阻力系数不同而已。但是笔者发现,氨的计算液滴直径取0.003m虽然是一些国外大型生产厂家所选取的数据(至少是选型软件或者是产品目录上表示的数据),而根据以上的定义氟利昂液滴直径为0.002m。参考文献[6]的举例是选取0.001m,而参考文献[7]中全部制冷剂均采用0.00152m。笔者在以下的选型计算中,氨的液滴直径取为0.003m,氟利昂的液滴直径取为0.002m(后面的两种液滴直径是笔者跟踪参考文献[2]与[3]的数据分析出来的),二氧化碳液滴直径可选择0.001m。而雷诺数Re在参考文献[2]和[3]的计算中按笔者的推算:氨、氟利昂与二氧化碳在0~-45℃范围内基本不变,取0.75~1.25(不同的制冷剂,雷诺数Re不同)。这种选择的依据是:氨制冷剂在这些制冷剂中相同工况下单位密度最小,液滴表面传热效果最好,因此可以选择的液滴直径最大;而氟利昂和二氧化碳传热效果相差不大,但是二氧化碳单位密度最大,因此选择的液滴直径最小。供读者参考。

在国外,不同的生产厂家设计的立式分离容器有不同的形式。图8-9所示为立式低压循环桶泵机组模型图与立式低压循环桶的立面与剖面[3,15],这些设计都很有特点。

笔者根据这种计算,为公司编制了使用不同的制冷剂以及蒸发温度、供液温度在各种分离容器上的分离能力(制冷量),根据容器内部的管件布置编制容器的截面系数(注:笔者把容器内部处于气体分离的各种管件、挡板等与分离气体流过成90°的截面面积之和称为容器的截面系数,不同的分离容器有不同的截面系数)。这些数据乘以不同的截面系数,就可以应用在立式气液分离器、闪发经济器、立式低压循环桶以及中间冷却器上。容器截面系数的定义是:

容器的截面系数=(立式容器的截面面积-容器气体分离空间上的管件

或者挡板在直径剖面图上的截面面积)/立式容器的截面面积

(8-37)

而中间冷却器的所有孔板总面积<容器气体分离空间上的管件或者挡板在直径剖视图上的截面面积,取所有孔板相加的总面积/立式容器的截面面积。

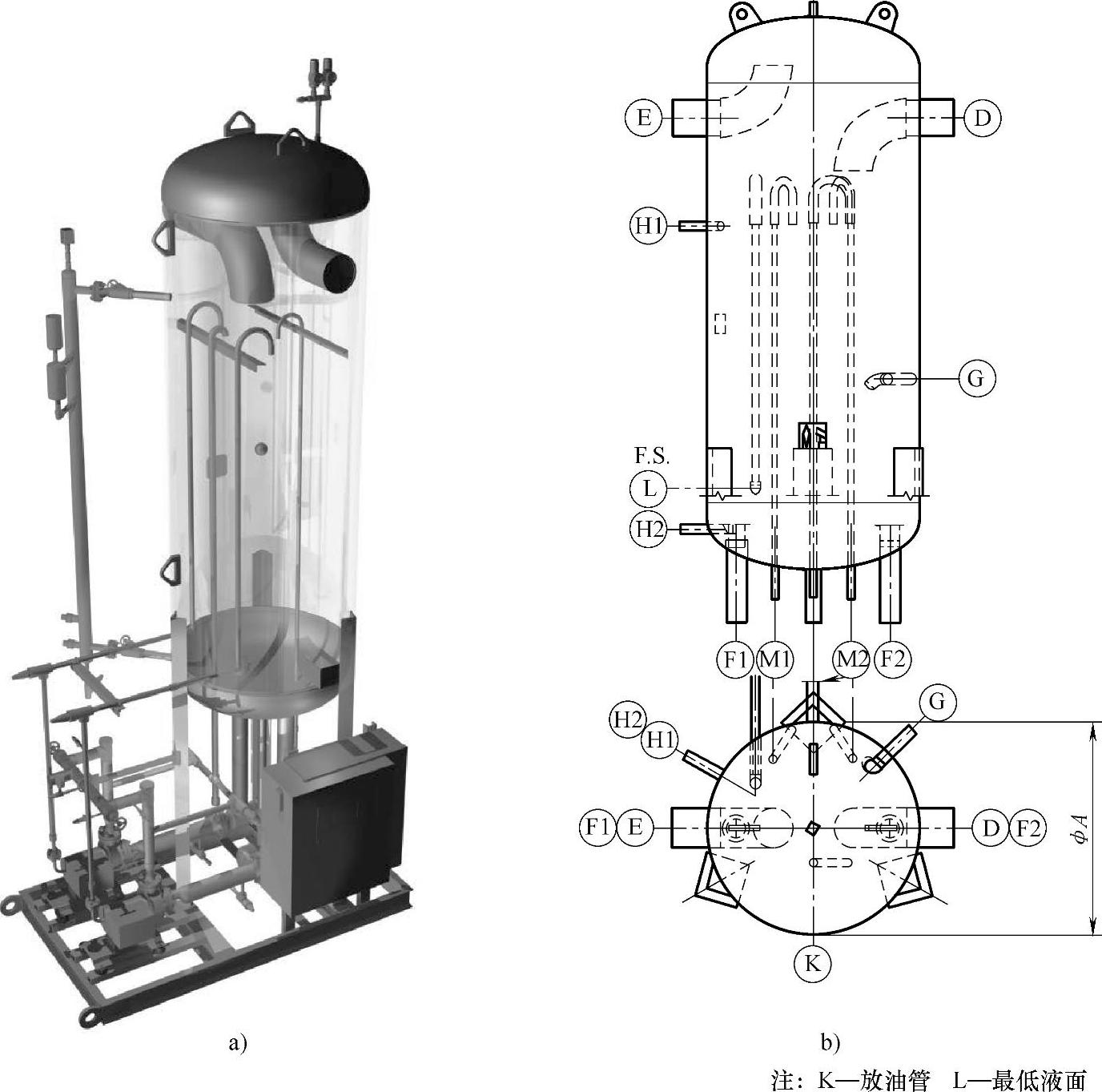

根据上述的理论依据和不同制冷剂及其特性,编制成分离容器的选型软件。这个软件与表8-1的计算结果相比有一些差别:主要在于设计的基准冷凝温度是+96℉(35.6℃),而笔者的软件基准冷凝温度是+35℃。其次是这里的计算是理论值,没有乘以容器的截面系数,而表8-1的结果是根据他们的产品乘以截面系数。图8-10所示是笔者开发的分离容器的选型软件截图。计算制冷剂的液滴直径选取:氨0.003m,氟利昂0.002m。

图8-9 立式低压循环桶

a)立式低压循环桶泵机组 b)立式低压循环桶立面与剖面

D—湿式回气管 E—干式回气管 G—供液管 F1、F2—出液管 H1、H2—液面指示管 M1、M2—制冷剂泵抽气管

图8-10 分离容器的选型软件截图

分离容器选型软件的数据是设计分离能力的最大值。由于不同容器的截面系数不同,因此即使采用相同的直径、相同的蒸发温度与供液温度,制冷量也会有一些差别。而这个系数<1,在这些截面系数中,低压循环桶最大,气液分离器与闪发经济器其次,而中间冷却器最小(容器内部挡板和孔板的原因)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。