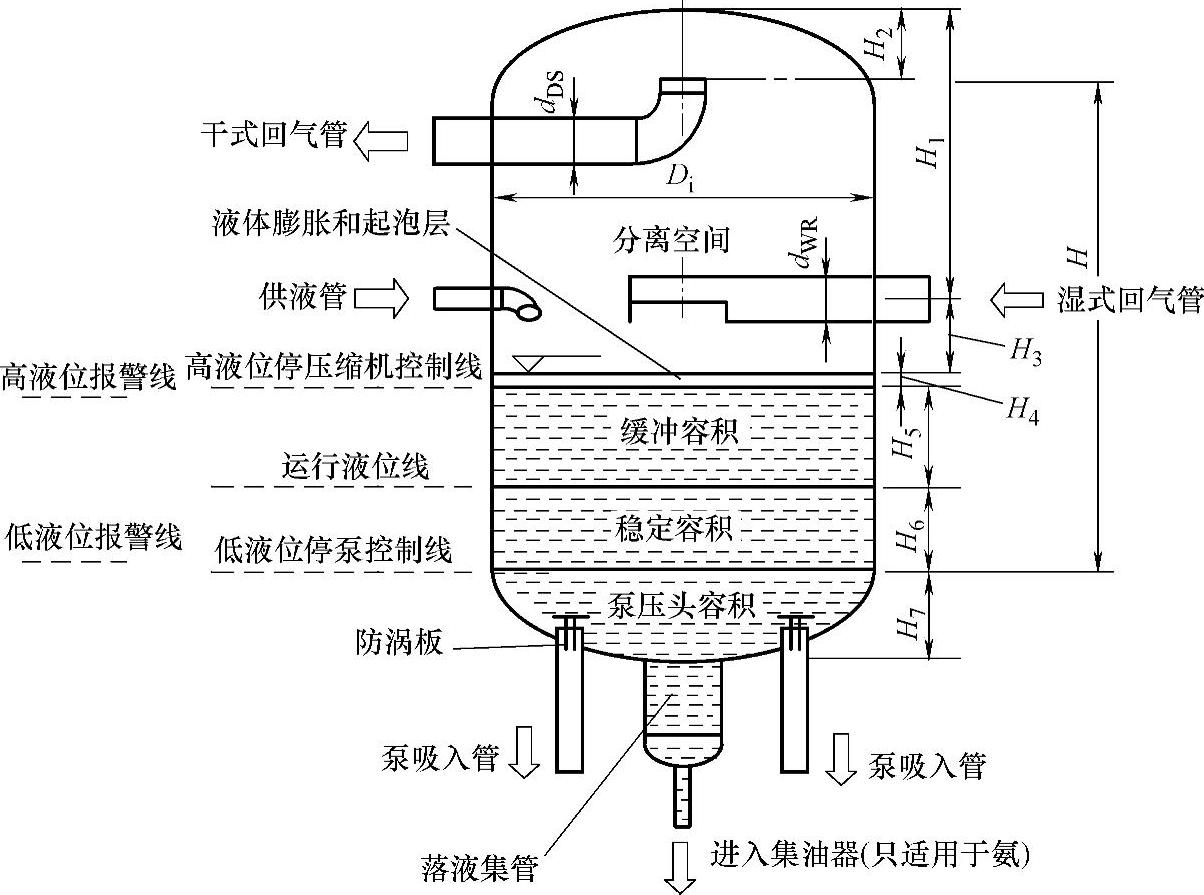

立式分离容器的构造比例在参考文献[4]是这样表示的(图8-5),但具体到各个容器厂家的产品则有所差别。

图8-5 立式气液分离容器比例示意图(各种代号尺寸在下面详细解析,供液管的设计也可以参考图8-7的做法)

立式分离容器内部参数由以下部分组成:

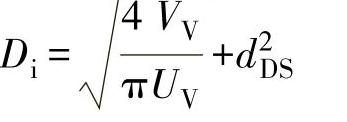

1)首先确定选择的立式分离容器直径。根据公式中分离容器的体积流量和最大允许气体速度,计算容器最小内壳直径Di。可以采用以下公式:

(8-22)

(8-22)

式中 VV——分离容器中未被液滴占据的气体体积的空间(m3);

dDS——干式回气管道直径(m);

UV——理论垂直分离速度,可以根据式(8-11)计算。

也可以这样估算[7]:

(8-23)

(8-23)

式中 V·——制冷气体流量(m3/s);

v——采用的实际垂直分离速度(m/s)。

v=UV×(0.75~0.9) (8-24)

2)由泵的静压头确定的高度H7。所需的静压头通常通过增加所需的净吸入压头(NPSHR)、摩擦损失和安全系数来计算。液面低于这个高度,出液管就容易把气体吸入制冷剂泵。H7高度由泵的静压头决定,或最低液位与分离容器底部之间最小为100~150mm的距离。

3)稳定容积(Ballast Volume,在化工行业称为持液量)。在图8-5容器中用H6表示稳定容积的高度。即OPL线(运行液位线)以下与低液位容积以上的这部分容积,在不同的立式分离容器表现的形式不同。

稳定容积的定义是:这种容积允许泵在较短的时间间隔内,从低压循环桶抽取制冷剂液体,使蒸发器的存液量在停机后达到稳定状态[4]。由于稳定容积可以用固定计算来确定,因此笔者在这里把它翻译成稳定容积。

在通常的立式分离容器中,稳定容积以正常液面与最低液面之间的容积形式出现。其标志是运行液位线(OPL)的确定。例如在气液分离器中,稳定容积是保证给蒸发器供液所需的液体容积;而闪发经济器是保证给低压循环桶供液所需的液体容积;在中间冷却器中分为两种,一种是带盘管冷却的(不完全冷却),这种设备的稳定容积是保证制冷剂液体把冷却盘管全部掩盖在液面以下;第二种是没有冷却盘管(完全冷却),在这种容器中,稳定容积只需要保证进气管的排出口用液位约在100mm以下就可以了。

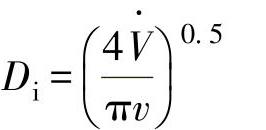

分离容器稳定容积的计算比较特殊,它的计算方式有两种:第一种是知道蒸发器总的管内容积,以及湿式回气管的管内容积。即把蒸发器和湿式回气管已经蒸发的总的管容积补充完成,使其形成完整的闭路循环。用液体填充由于制冷剂蒸发留下的空隙,所需的补充的液量可以从各种设备与管道的液体体积和泵流量估算出来。Lorentzen建议[9]至少使用25%总的蒸发器管容积和湿式回气管的管容积,即

(8-25)

(8-25)

或者最少 0.25(Vi,E+Vi,WR)

这条公式可以理解为:0.25×(蒸发器总的管容积+湿式回气管的总容积)

式中 VBallast——稳定容积(m3);

——制冷剂泵的体积流量(m3/min);

——制冷剂泵的体积流量(m3/min);

——供液管的体积流量(m3/min);

——供液管的体积流量(m3/min);

VL,E——蒸发器持液量(m3);

VL,WR——湿式回气管的持液量(m3)。

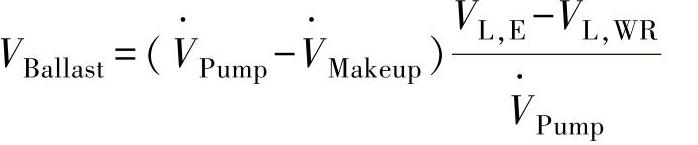

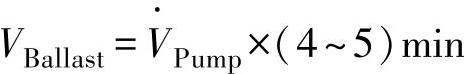

另一个常见的方法是基于泵的流量来确定稳定容积[6],假定间隔为4~5min,即

(8-26)

(8-26)

通常认为4~5min的时间内能达到这个目的,所以低压循环桶的稳定容积是泵的每分钟设计供液量乘以4或者5,这个数据在欧美国家相关文章中经常出现。如果蒸发器和湿式回气管的详细参数不清楚,应该使用这种方法。这个数据用于计算选用的立式分离容器的这部分容积是否合适。

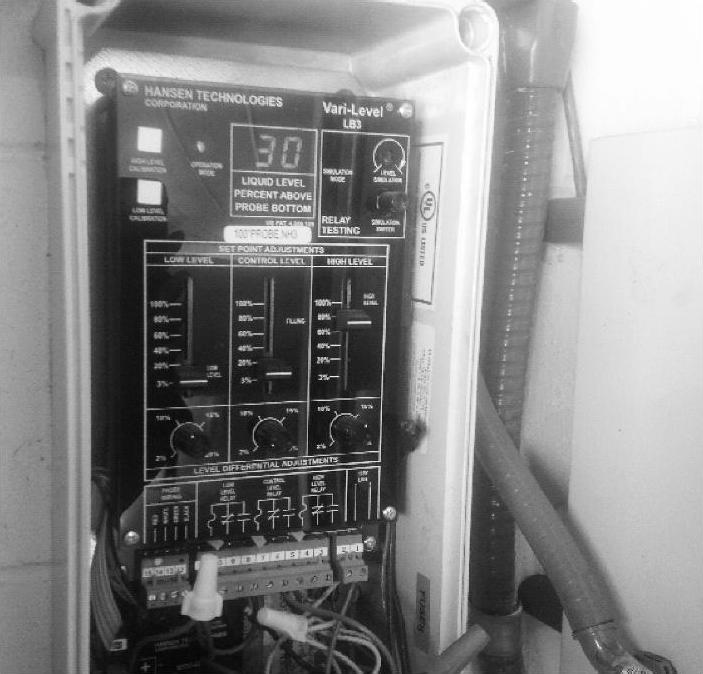

这个设置与我国目前大部分设计工程师采用的20min设计流量相距很大。图8-6是笔者在美国一个冷库立式低压循环桶现场拍摄的照片,照片显示该循环桶稳定容积的上限大约在桶内部高度的15%(调节的刻度指示),估计是泵每分钟设计流量乘以5。报警液位在70%左右。图中显示的30,表示当前液位是在液面指示高度的30%。

美国的冷库一般是单层冷库,高度一般在12~15m。从低压循环桶制冷泵的出口到蒸发器的进液口,即使从泵停止运行到重新起动,由于泵出液管上单向阀的作用,这一段管是充满液体的。而蒸发器内部容积也有35%~40%的液体存在。在回气管这一段,由于回气管坡向蒸发器,因此这一部分也会存液35%~45%。只要把这些没有充满液体的容积补充完成,加上供液电磁阀在泵起动时就开始给循环桶补充液体,循环回路自然就会形成,所以说这5min设计流量可以满足要求。

为什么国内会采用20min设计流量?这可能是因为设计人员参与制冷系统调试时系统处于开始降温阶段,蒸发器的蒸发量远远大于设计流量。这个稳定容积5min满足不了要求,容易出现泵的缺液现象。其实只要完成调试,系统正常运行,5min的设计流量是没有问题的。但是这种计算是基于蒸发器采用冷风机盘管或者板式换热器,不适用于顶排管计算。

图8-6 立式低压循环桶的液位控制显示器

(美国某个冷库采用氨制冷剂的立式低压循环桶的液面高度显示)

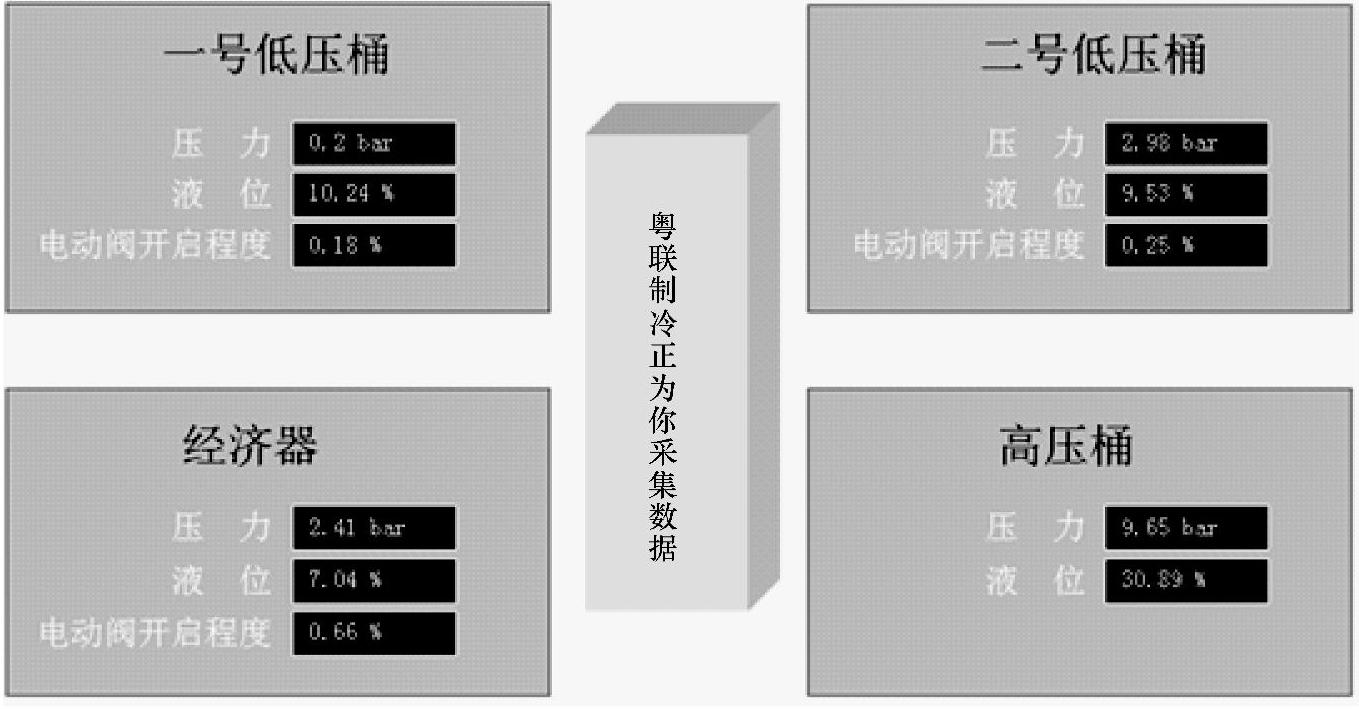

我国的冷链物流冷库一般属于多层建筑,垂直管道比单层的冷库要多一些。按照管道(主要是立式管道)流量计算,多层与单层相比补充时间要多一些。同时笔者也发现,在完成工程实际调试后,对于高层冷库,选择6~7min设计流量就可以满足了。但是对于蒸发器全部采用排管的制冷系统,这种排管形式的蒸发系统只有在中国使用,计算方式在第10章讨论。图8-7所示为云南一个氟利昂制冷系统的5000t冷库的各种分离容器的液面高度(网络截图),采用丹佛斯公司的液位传感器AKS4100。运行了近两年的数据表明,各种分离容器运行的液面并不需要很高。

稳定容积还有另一种表示形式,这种容积计算主要应用在二次节流技术的第一次节流供液中。这种稳定容积通常用于中温低压循环桶。这台容器,既给中温冷库泵供液,也负责在一次节流后给低温低压循环桶供液(即起到闪发经济器的功能)。那么稳定容积A(这是笔者为了方便区分的一种表示形式)的容量负责前者,稳定容积B的容量负责后者,但是在现在的国外容器中也没有显示相关的数据。这种具有综合功能的容器,在欧美国家冷链物流冷库中应用得非常广泛。这既充分利用了容器的潜在作用,也减少了容器的重复使用(设置),还降低了工程投资。在第10章对于这种选型计算也做了详细的介绍。

图8-7 云南某氟利昂冷库采用立式低压循环桶的液面高度显示(网络截图)

这种中温低压循环桶,稳定容积A按式(8-25)计算,而稳定容积B可以当作气液分离器的稳定容积A计算。这种气液分离器的稳定容积又是如何计算的?在这些欧美国家的生产厂家,立式气液分离器的稳定容积与卧式计算有些不一样。立式气液分离器的稳定容积:在英制尺寸的容器中对应的容器直径以英寸为单位,它们的尺寸分别是:12in(公称尺寸325mm)、16in(公称尺寸406mm)、20in(公称尺寸500mm)、24in(公称尺寸600mm)、30in(750mm)、36in(900mm)、42in(1050mm)、48in(1200mm)、54in(1350mm)、60in(1500mm)、72in(1800mm)、84in(2100mm)、96in(2400mm)、108in(2700mm)、120in(3000mm)以及144in(3600mm)。在容器直径24in及以下,稳定容积B=容器总容积×10%;24in以上稳定容积B=容器总容积×4%(不含封头容积)。这两个关系式是笔者对参考文献[3]的数据进行统计所得的。

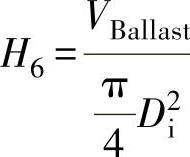

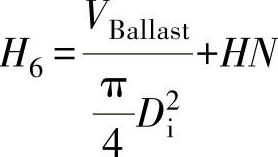

高度H6可以分为两种:

①不带二次节流供液:

(8-27)②带二次节流供液:

(8-27)②带二次节流供液:

(8-28)

(8-28)

式中 Di——已经选择容器的内直径(m);

H——立式分离容器的有效高度(不含封头)(m)。

VBllast采用式(8-25)计算。

N=0.1(容器直径等于或者小于600mm时);或者N=0.04(容器直径大于600mm时)。(https://www.xing528.com)

不同功能立式分离容器的稳定容积计算,不同的生产厂家有一些区别。但是基本的原则大致相同。

4)缓冲容积(Surge Volume)[4]。运行液位线到高液位报警线之间的容积即为缓冲容积。在图8-5中其高度用H5表示。为什么把这部分容积称为缓冲容积?在容器的实际运行中,这个区域其实是一个缓冲区,液体和气体会交替占用,另外英文Surge有波动与浪涌的意思,笔者认为翻译为缓冲容积比较贴切。有三种情况会造成低压循环桶流入过量的液体。一是由于满液式蒸发器融霜的液体排入、制冷负荷突然增加造成的;二是由于是满液式供液,没有蒸发的液体随着时间的推移,蒸发负荷的减少,这部分的过量液体会逐渐增多而回流到分离容器;三是低压循环桶的泵因电源故障,造成坡向容器的回气管存液流入容器内。假设融霜气体推动蒸发盘管中的所有液体进入排液管。蒸发盘管中存液的百分比,取决于蒸发盘管从顶部供液或底部供液。Slipcevic[22]推荐了以下用于计算下进上出供液方式的蒸发器中液体滞留的简化方程:

VL,E=φEViE (8-29)

式中 VL,E——蒸发器持液量(m3);

φE——蒸发器持液率;

ViE——蒸发器的管容积(m3)。

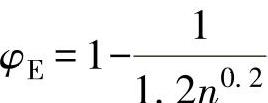

其中

(8-30)

(8-30)

式中 n——循环倍率。

如果是采用上进下出的供液方式,蒸发器容纳的液体可以估计为蒸发器管容积的30%。对于湿式回气管道,Slipcevic[22]建议如下:

VL,WR=φWRVi,WR (8-31)

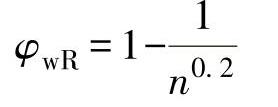

其中  (8-32)

(8-32)

式中 VL,WR——湿式回气管的持液量(m3);

φWR——湿式回气管的持液率;

Vi,WR——湿式回气管的管容积(m3)。

当蒸发负荷接近零时,液体持液量用式(8-29)和式(8-31)计算液体持液量接近100%。然而,对于适当坡度的水平管道,该值是过大的,并且可以假设大约30%的持液量。

Lorentzen建议[9],如果低压侧系统的具体数据细节未知,则可以采用蒸发器总的管容积和湿式回气管至少30%的容积进行计算。因此可以计算分离器所需的缓冲容积,即

VSurge=VL,E+VL,WR或者 至少0.3(ViE+Vi,ER) (8-33)

式中 VSurge——缓冲容积(m3)。

式(8-33)的意思是:蒸发器的管内总容积和湿式回气管管容积之和的30%是缓冲容积的最低数据。

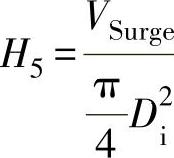

那么H5的计算是:

(8-34)

(8-34)

制冷过程中融霜排液的容量是否需要考虑进去?笔者经过实际工程的对比与测试,同时对上述公式的组成进行研究分析,认为上述这些公式已经把所有蒸发器的管内容积考虑进去。虽然在融霜期间,由于融霜排液的量会使低压循环桶液面暂时升高一些,但是也是在允许波动的范围内。当然这种计算是基于蒸发器采用冷风机降温的情况下,如果采用蒸发排管,那么式(8-33)的系数就不是0.3了。

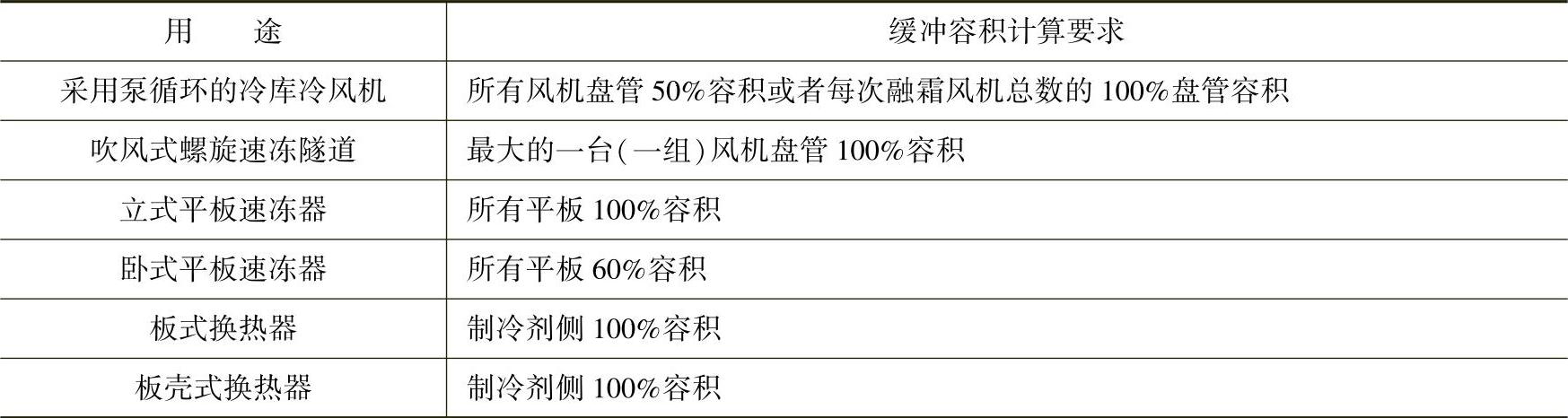

由于低压循环桶在英文中也称为Low Pressure Receiver(低压贮液器),也就是说可以用于贮存低压系统的部分液体。因此有生产厂家[14]把低压部分蒸发器的管内容积按比例相加,作为缓冲容积进行计算(表8-4)。

这种缓冲容积的计算,是检查分离容器提供的缓冲容积,能否满足工程实际液体回流所产生的容积,特别是氟利昂的满液式供液系统。由于氟利昂制冷剂单位容积制冷量相对于氨要小,因此实际工程计算中,往往不是分离容器的分离能力(制冷量)不能满足,而是容器能够提供的缓冲容积不能满足。由于它与循环倍率有关,使用相同的蒸发器,氨的循环倍率要比氟利昂的循环倍率大一些。

不同的生产厂家根据自己的产品设计,对缓冲容积的计算有不同的要求。表8-4所示是某生产厂家[14]对于卧式低压循环桶在缓冲容积计算时的要求。

表8-4 卧式低压循环桶缓冲容积的计算要求

式(8-30)可以理解为蒸发器过量供液回流的分离容器的系统缓冲容积系数,因为在国外的这种容器参数表中,同样列出不同规格容器所设置的缓冲容积,表8-1中容器的缓冲容积见表8-5。

表8-5 MRP低压循环桶不同型号的缓冲容积数据表

(续)

注:括号中数字的单位是L。

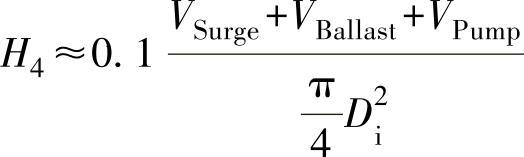

5)回气管突然降压会导致饱和液体膨胀。在液体内形成的气泡增加了在分离器内的液体体积,减少了分离空间。此外,在制冷剂和其他杂质中的油溶解会形成泡沫。这种泡沫层在图8-5中用H4表示,其高度表示在分离容器中允许突然减压引起制冷剂的膨胀和起泡的最小垂直距离,H4的计算方式是:

或者 H4≈0.1(H5+H6+H7) (8-35)

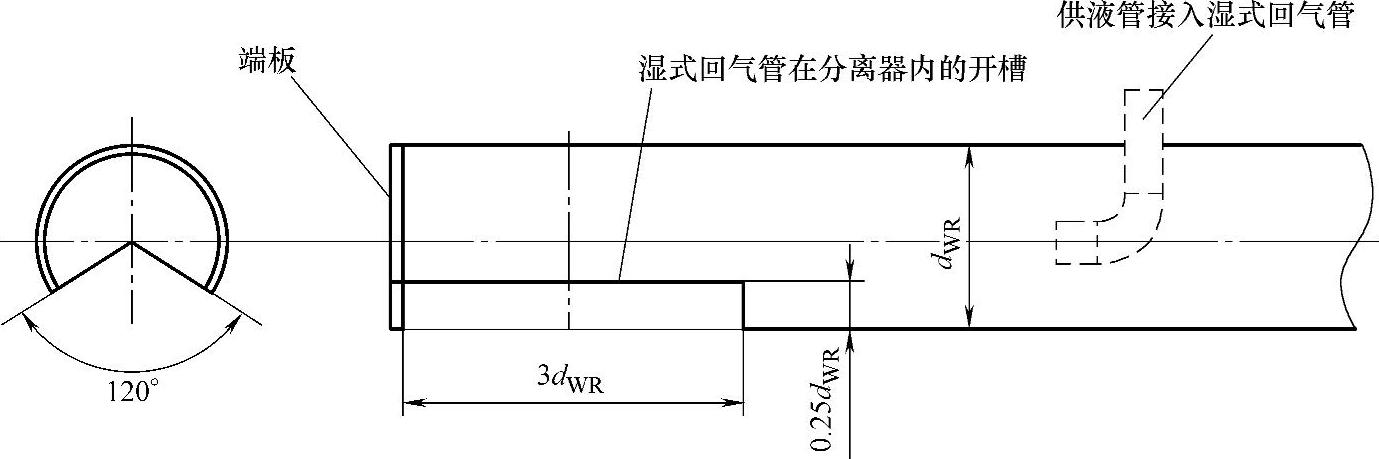

6)湿式回气管在容器内与运行液面之间的最小垂直距离。用H3表示这种高度,在分离器内应避免飞溅和液体搅拌。入口喷嘴不应进入液体表面的下方或附近,因此应设计为减轻进入流体的喷射效应。Miller(1972)介绍了一种在行业内普遍接受的低速进口管道设计(图8-8)。这种设计允许流体在进入分离器时减慢流动速度,并帮助气体气流充分散发。供液管接入到接近入口喷嘴的这种设计,是将液体喷射到靠近容器的湿式回气管中,有助于将较小的液滴合并成较大的液滴,从而提高分离效率。

图8-8 根据Miller设计的湿式回气管道在分离器中的开槽详图(dWR为湿式回气管直径)

H3的计算可以用以下公式:

H3=0.25Di,或者H3=0.45m。实际选择时取较大值。

7)干式回气管(喷嘴)入口与分离器顶部之间的垂直距离,在图8-5中用H2表示,H2可以用以下公式计算:

H2=0.5DDS,或者H2=0.05m。实际选择时取较大值。DDS为干式回气(分离器出气)管直径(m)。

8)分离器顶部与湿式回气管最小垂直间隔距离,在图8-5中用H1表示。H1可以用以下公式计算:

H1=0.75Di+H2或者H1=0.9m。实际选择时取较大值。

以上计算是根据工程项目提供的制冷量与工况设计立式分离容器,但是通常的选择计算是:已经知道制冷量与工况的相关数据,如何选择由生产厂家提供的分离容器的各种型号。在第10章对这种情况进行选型计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。