工业制冷系统中使用的容器,特别在满液式供液系统中是非常重要的。由于目前新建的冷链物流冷库基本上选用螺杆压缩机,除了与这种压缩机配套的油分离器由生产厂家设计配套外,其余的容器一般是由设计人员根据系统的要求进行选型。通常在氨制冷系统使用的主要容器选型计算公式见参考文献[1]。国内文献尚未发现有氟利昂满液式系统容器的选型计算公式。

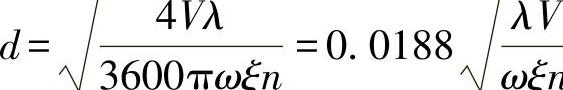

在参考文献[1]中通常对于低压循环桶的选型采用式(8-1):

(8-1)

(8-1)

式中 d——低压循环桶的直径(m);

λ——氨压缩机的输气系数,双级压缩机取低压级的输气系数,见参考文献[1]《冷库制冷设计手册》;

ω——低压循环桶内气体的流速,立式低压循环桶采用0.5m/s,卧式低压循环桶采用0.8m/s;

ξ——低压循环桶截面面积系数,立式低压循环桶取1,卧式低压循环桶取0.3;

V——氨压缩机理论吸气量(双级压缩机取低压级的理论输气量)(m3/h);

n——低压循环桶气体进气口的个数。

其他的分离容器也是采用类似的方法计算。

国内的相关制冷容器计算的书籍或者教材,基本上都是采用这种选型计算。这种选型计算在我国从1958年开始一直沿用到现在。在国内早期冷库建设不多的情况下,而且制冷系统比较简单的时候,这种计算方式还能发挥一定的作用。随着制冷技术的不断发展,欧美国家已经出现了一些新型容器,如螺杆压缩机油冷却用的虹吸桶,补气用的集中闪发式经济器,还有与集中闪发式经济器合并使用的低压循环桶。当采用过冷供液或者二次节流供液给这些容器时,如何发挥这种供液方式的优点?

这些新工艺的出现,使我国传统的容器选型方式面临挑战。在上面的选型计算公式中,既没有说明公式推导的原理,也没有说明公式成立的理论依据。基本上是围绕着氨液分离器内气体流速ω采用0.5m/s(立式)进行计算(卧式低压循环桶采用0.8m/s)的。现在看来,选型数据中一个值,只是代表一个温度对应的分离速度而不是全部。在这些公式中,可能这只是适应于氨制冷剂的某个蒸发温度,而不是全部的蒸发温度。其他制冷剂又如何计算呢?还有,这些分离计算是否与压缩机的输气系数有密切联系?分离器的长度和容器的内部布置也与容器的计算密切相关。

从容器分离功能的角度分析,容器的计算与压缩机的计算数据没有必然的联系。正如冷凝器的排热量计算一样,冷凝器为压缩机的应用服务,但是冷凝器的计算与压缩机的参数没有必然的联系。换言之,需要根据分离容器的分离特点与能力(制冷量)来进行计算。上面的公式国内已经应用了几十年,为什么很少有人提出质疑?笔者的理解是,国内这种容器的分离计算公式,从压缩机的角度去选择分离容器,而不是从容器本身的分离能力和原理去进行计算。如果不改变这种状况,我们的制冷技术没有办法跟上时代的步伐。(https://www.xing528.com)

本书的第3、4、7章分别介绍了欧美国家的产品选型软件,在选型软件中每一个参数的变化都有对应的选型结果。即使在第5章的冷凝器,生产厂家也会根据不同的使用环境,不同的干球和湿球温度给出冷凝器不同的排热量。这就是基础研究与实验数据相结合的结果。我国在压力容器方面一般不允许国外同类产品直接进入市场,而是需要经国内有相关资质的检验机构检验合格后,才允许使用。笔者发现这方面我国的研究计算已经明显落后于发达国家。因为这种制冷理论计算技术是不可以割裂的,不能只在设备选型时采用科学的选型软件,而在系统计算上还采用陈旧的技术进行设计。

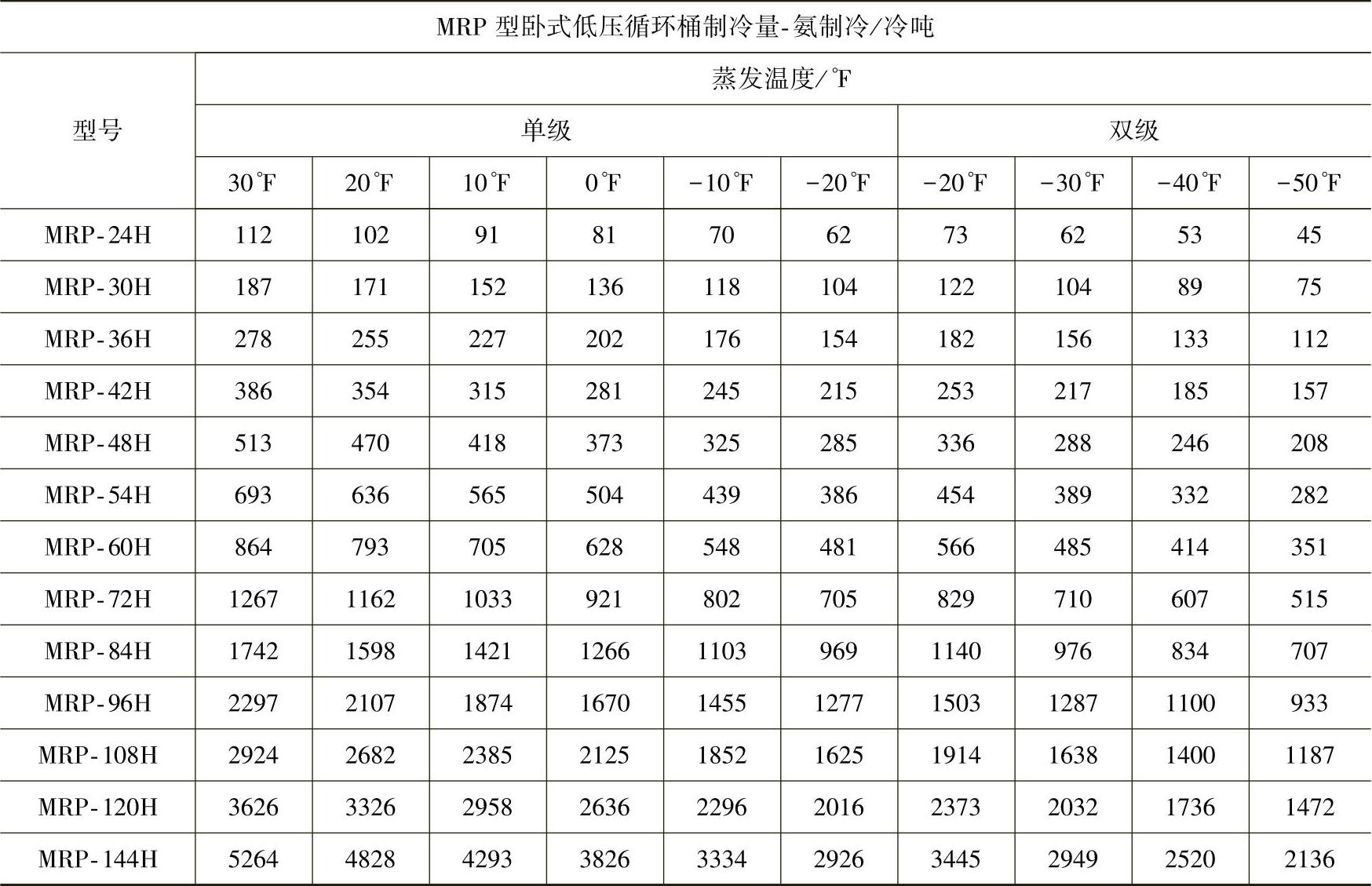

分离容器的科学计算:容器是否需要根据不同的制冷剂、制冷量、供液温度、蒸发温度、冷凝温度来设计计算和选择与系统相匹配的制冷量?答案是肯定的。表8-1列出了国外一家厂商[2]生产的低压循环桶制冷量,氨系统不同容器的直径和不同的供液温度、蒸发温度、冷凝温度,产生不同的制冷量。国内一家著名的外资企业[3]也有这种容器的选型软件,而且几乎囊括了我国目前使用的所有制冷剂。但是他们的产品目录上,并没有标注这种容器的各种对应参数。据笔者了解,这种选型软件仅一些非常有实力的专业大型公司才有,而这些数据的来源不仅仅是理论上的,有一部分是根据产品设计方式不同,需要实验室的测试才能取得。

表8-1 低压循环桶制冷量选型表

(续)

注:单级制冷量基于供液温度35.6℃;双级制冷量基于供液温度-3.9℃。

从表8-1可以看出,不同的制冷剂、制冷量、供液温度、蒸发温度、冷凝温度,确实具有不同的制冷参数。容器相同的直径(如MRP-24V或者H,表示容器直径是24in,V代表立式、H代表卧式)、相同的工况,立式与卧式的制冷量也有较大的差别。

根据笔者多年的设计应用体会,在冷链物流冷库使用的容器,可以简单地区分为两类:常温容器(如高压贮液器和热虹吸桶,也称为辅助贮液器)和分离容器(如低压循环桶、中间冷却器、气液分离器、集中闪发经济器)。这些分离容器其实是在不同温度下实现分离功能的同一类容器。由于排液桶主要用于融霜排液的贮液,而且只能手动操作,这种单一功能在国外已经由低压循环桶、闪发式集中经济器或者中间冷却器替代了。由于二次节流供液的出现以及板式换热器的使用,带盘管的中间冷却器的使用并不多。这是因为过冷液体不一定需要通过中间冷却器的盘管来获得,通过在中间冷却器直接节流或者使用板式换热器都可以获得,而且板式换热器的换热效果比盘管好。这种中间冷却器由于不需要冷却盘管,因此容器的贮液量较少。

低压循环桶与气液分离器的区别,只是前者的设备带有制冷剂泵,后者没有而已。对第一种常温容器的设计,现代的做法是把高压贮液器和热虹吸桶合二为一,这样做既经济也节省了热虹吸桶的安装。分离容器则是根据蒸发工况从高温至低温的变化,把制冷剂液体分离的一种容器。在立式和卧式分离容器的设计中,两者的计算模式有相当大的区别。

从以上分析可以发现,只要把立式和卧式分离容器的计算从高温到低温按顺序演算出来,整个分离容器的功能设计(所谓容器功能设计是指容器在系统中所扮演的分离原理设计,不包括容器的使用材料及厚度以及安全性的评估等)就可以全部完成。至于常温容器的热虹吸桶,本书的第3章已经介绍了它的原理和计算过程,因此可以说整个工业制冷系统所使用的主要容器的原理设计已经全部界定清楚。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。