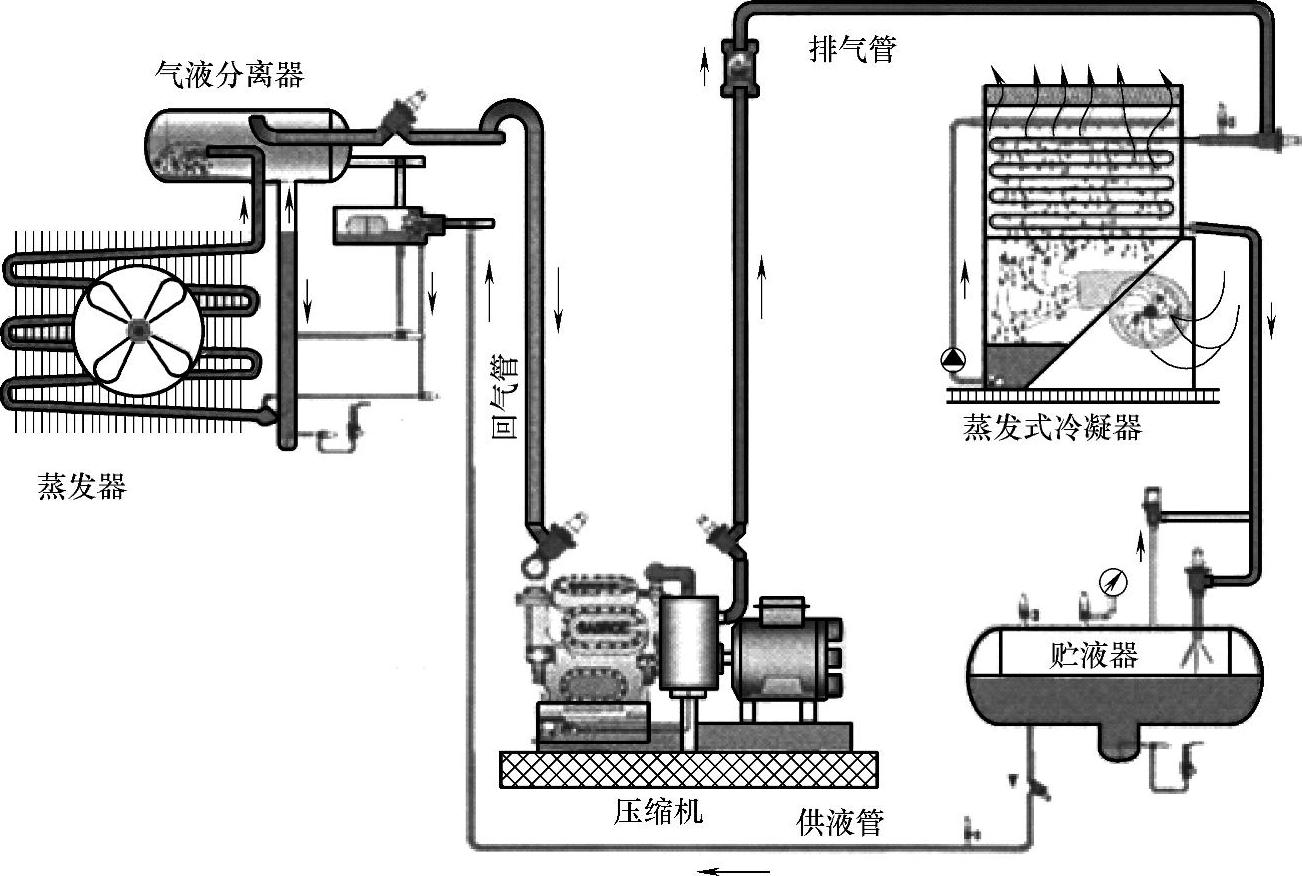

满液式供液分为两种:重力供液和泵供液。

重力供液蒸发器如图6-2所示,依靠制冷剂自身的质量,输送比蒸发器需要的蒸发量更多的循环制冷剂。因此蒸发器内表面充满了制冷剂。蒸发器产生的气体在分离器分离后流进回气管。这种供液方式目前在我国的冷链物流冷库使用很少,原因是这种供液方式需要有比较好的计算基础(主要是需要计算管道以及阀门的阻力损失),而且管道的布置与控制阀门的要求比较高。

随着现代技术的发展,原来一些影响重力供液的主要难题已经基本解决。如重力供液的蒸发器容易积油,由于热气融霜技术的完善以及二次节流供液,这些已经不是问题。还有供液电磁阀要求低压差开启,现在已经出现了大口径的无压差电磁阀和低压差开启的单向阀(最小开启压差只有0.03bar)。这些都为以后使用制冷系统重力供液打下了良好基础。因为重力供液容易控制,在满液式供液的方式中,需要的液体比泵循环供液少许多。只是由于制冷剂液柱高度的问题,同样的冷库温度重力供液的蒸发压力比泵循环供液略微低一些。

图6-2 满液式重力供液蒸发器

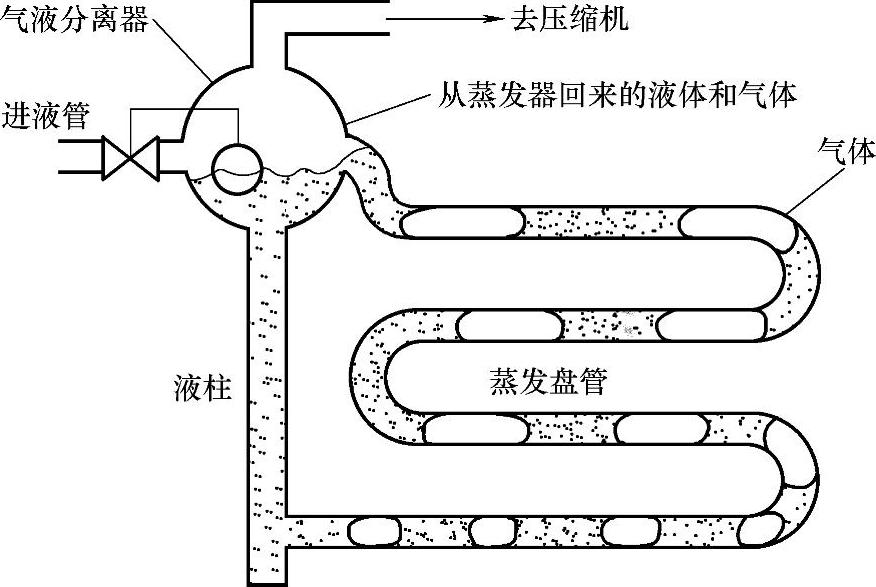

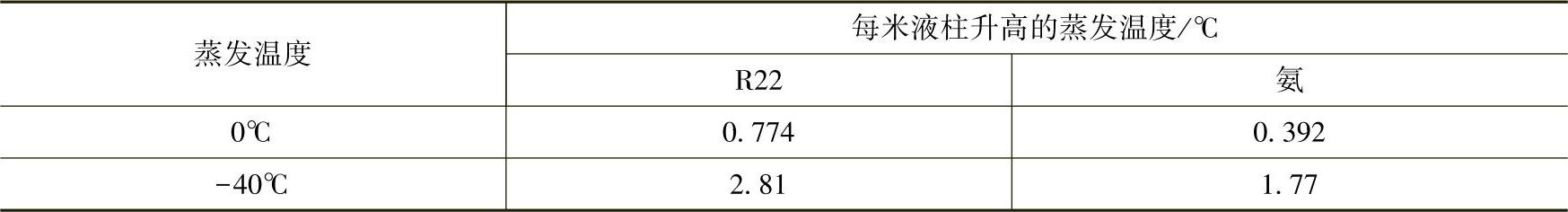

满液式重力供液蒸发盘管布置如图6-3所示,这里的管道回路是立式平面布置。例如冰的贮存工程即是采用立式平面布置,多排并列的回路从分离器进液,然后回气到分离器或集管。立式回路适合中温蒸发温度。低温蒸发器要更多考虑液柱高度。因为液柱的静压头使集管的底部有较高的压力,在蒸发器较低的位置蒸发温度会高一些,从而降低了传热率。表6-1所示为R22和氨在两种不同的蒸发温度,每米液柱升高的蒸发温度(压力损失)。因为R22比氨的密度大许多,因此R22液柱影响造成蒸发温度的升高幅度要大一些。

对于低温蒸发器,保持静压头尽可能小至关重要[1]。因为这个原因,冷风机蒸发盘管通常做成如图6-4所示的结构。图中蒸发截面的回路向上倾斜,这样压差Δp促使分离器中的液体流动,管子的底部与分离器液体之间的高差是成比例的。

图6-3 满液式重力供液蒸发盘管布置

图6-4 用于低温场合的满液式冷风机与分离器高差

表6-1 每米液柱升高的蒸发温度(压力损失)

分离器与冷风机中盘管的高差是多少?通常蒸发盘管安装在库顶底下,在分离器与蒸发盘管之间的净空,有一个垂直距离问题。某些冷风机制造商进行过调查[2],从分离器的底部到冷风机盘管的特定距离在0.15~0.25m之间。当环境条件限制改变了布置方式,为了节省制冷空间的净空,把分离器放置在冷库房间的顶部上方,这种情况应该与风机制造商沟通。一家冷风机制造商[3]把他们的设计建立在冷风机的两倍供液量,而蒸发盘管的压力降大约是1.4kPa,使得从分离器的液面到蒸发盘管的顶部大约为0.46m。

在我国,满液式重力供液主要应用在生产条冰的制冰制冷系统。由于条冰生产过程中温度变化比较大,通常是把普通用常温的自来水降温到-10~-8℃的冰块,温度变化超过30℃。重力供液的特点是,系统需要多少液体就按照要求供应多少,因此系统运行比泵供液要稳定。除了制冰和盐水冷却系统以外,其他制冷系统应用就比较少,造成这种情况的原因是多方面的。通常这种系统需要专业设计人员进行设计,这些设计通常需要实践的检验,因此需要施工人员的配合。由于施工与设计不是一个整体概念,而制冷系统工程是一个理论和实践需要密切配合和互补的学科。如果没有这种基础,照抄图样也就形成了今天国内目前的设计现状,也成了设计人员的设计捷径。但是需要反思,如果不改变这种模式,我国的制冷行业的技术创新恐怕永远只是一句口号。

与泵供液相比,重力供液的供液方式优势会少一些。这是因为重力供液的液柱高度影响蒸发温度。为了尽量减小液柱高度,设计重力供液系统时,在控制管道和阀门的阻力损失时要非常注意,选择电磁阀和单向阀都有特殊要求。近几年开发了无压差的大口径电磁阀。单向阀需要开启的压差小,这种小压差的单向阀在第7章中会有详细的介绍。这样使得重力供液的供液方式变得相对简单而且也容易实现。因为这种供液方式的优势在于根据系统的需求进行供液,系统的自动运行更加容易实现。另外,重力供液系统制冷剂的灌注量比泵供液可以少许多。

笔者曾经在一个两万吨低温冷藏库的设计中[4]采用重力供液,使用冷风机作为蒸发器,其最终使用的制冷剂灌注量只有4t多。这对于制冷系统灌注量有严格要求的冷链物流冷库,开辟了一条新的选择路径。根据参考文献[5]的介绍,在英国,一个相同规模和运行工况接近的冷库,其氨制冷剂的灌注量还不到3t。(https://www.xing528.com)

笔者还把这种技术应用在一些中型的氟利昂制冷剂冷链物流冷库中(3000~8000t),还有一些制冷量不是很大的速冻系统中。这样的系统设计容易实现全自动运行。最近在一个80000t的低温冻结物冷藏立体库,由于受到制冷剂灌注量的限制,也采用了这种重力供液系统。这种供液比直接膨胀供液在理论上要节约用电30%,而实际上几乎可以节约50%的用电量。甚至一些制冷量不是很大的速冻系统中也可以使用重力供液,这样的系统设计主要是控制简单。与直接膨胀供液系统比较,这种系统的优势在于既容易实现全自动运行,又在运行上节约用电。

图6-5 泵供液基本布置图

泵供液也就是蒸发器的过量供液(图6-5),是目前我国在冷链物流冷库使用最为广泛的供液方式,一般是用泵给多台蒸发器提供超量的液体制冷剂。在蒸发器的出口处,是液体和气体的混合物,然后气液混合物进入低压循环桶。分离后的气体进入压缩机,通过添加更多的液体来补充进入低压循环桶,液体循环系统包括容纳蒸发盘管的过量供液的附加设备(如低压循环桶),以及这些附加设备的液面控制。

与直接膨胀蒸发器相比,满液式蒸发器有以下优点:

1)使用的蒸发面积更加有效,因为它们完全充满液态制冷剂。

2)对并联回路的蒸发器,制冷剂的分配更均衡。

3)饱和气体(而不是过热气体)进入回气管,因此从回气管进入压缩机的气体温度要低一些,这样也会降低压缩机的排气温度。

4)无论冷凝压力如何变化,阀门控制对蒸发器有一个稳定的压力供液。而膨胀阀直接供液受冷凝器运行压力的影响,夏天冷凝压力高,冬天冷凝压力低。在液体再循环系统中,泵提供全年相同的压力。

与直接膨胀蒸发器相比,满液式蒸发器有如下几个缺点:

1)初投资成本高。

2)蒸发器需要注入更多的制冷剂和增加分离器。

3)冷冻油可能贮存在分离器和蒸发器中,必须定期排油或连续排油。

4)供液到蒸发器的管道处于低温,因此必须保温。

5)增加机械泵设备,增加泵的运行费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。