制冷系统在安装和维修期间未能把空气彻底抽尽;在添加制冷剂和润滑油时操作不严格,有空气进入系统中;在蒸发压力接近甚至低于0MPa(表压)的低温冷库(-26℃库温的制冷系统)和几乎所有的冻结物速冻系统,空气会从低压系统设备的轴封或阀门填料的间隙渗入;制冷剂和润滑油的分解都会产生不能冷凝的气体。这些不凝性气体对制冷系统产生的危害是相当大的,除了冷凝压力升高和排气温度升高外,还会对系统的设备和管道造成腐蚀。如果系统中这些不凝性气体达到相当程度时,还会使制冷系统降温困难,甚至无法达到设计温度,同时也造成能耗增大。

不凝性气体在冷凝器的存在提高了冷凝压力,使系统冷凝性能降低。不凝性气体增加了制冷剂气体的分压,从而提高了压缩机的工作压力。另一方面,由于不凝性气体占据了冷凝管表面面积,增加了热阻,从而降低了制冷剂传热系数。

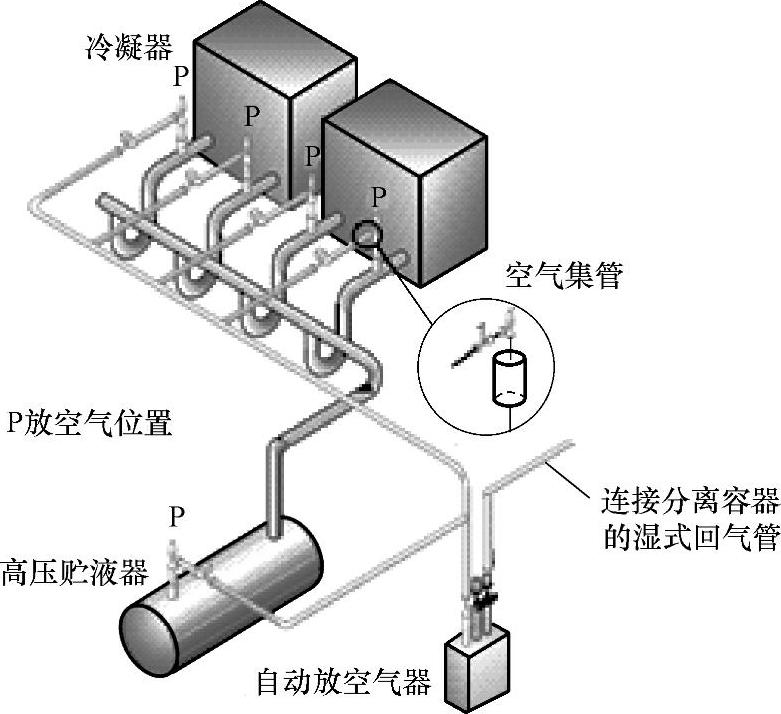

那么制冷系统排放不凝性的气体的最佳位置在什么地方?答案是很明显的,也就是在制冷系统高压部分的最高管段,基本上也就是在冷凝器的进气管的水平管段。在系统正常工作工况下不能直接在这段管排放空气,原因是制冷系统运行时这段管的气体流速在13~16m/s,不管是通过放空气器还是直接排放,都有相当的危险性。而在系统停止运行时由于放空气器没有压缩机的吸气作用,也不能从这段管有效分离排出的气体。实际上,从这段管直接引到自动放空气器来放空气是没有意义的。自动放空气器在制冷系统的连接如图5-18所示。

图5-18 自动放空气器在制冷系统的连接

因此,比较有效的办法是在系统高压部分停止运行十多分钟后,高压部分的空气一般会聚集在冷凝器进气管的水平管段。这时在这段管顶部所设的放气阀,接上高压软管再放入水中,再把放气管的截止阀慢慢松开三四圈,把系统的空气直接放到水中,直到闻到有氨气味再关闭阀门为止。但这种操作模式不太方便,操作的阀门位置高,而且每次放空气要等到高压系统停止运行才能进行,也有一定的危险性;还有手动阀门开的次数多了也容易产生泄漏。在蒸发式冷凝器的进气管进行放空气是不提倡的危险办法,只有在制冷系统空气量实在是非常多,使用自动放空气器仍然没有达到效果的情况下,制冷系统还不能正常开机降温,才需要由两名以上熟练的操作人员来进行这种放空气的工作。制冷系统出现这种情况多数是系统刚刚投产,由于系统的抽真空程序没有认真执行,或者是在大规模的速冻系统中,由于系统的老化或系统中有许多的泄漏点(如阀门、设备维修等原因)。

制冷系统排放不凝性气体的第二个位置,是在蒸发式冷凝器的出液水平管段。这段管以液体流动为主,流速一般在1m/s,不凝性气体是以气泡的形式混入液体制冷剂中。因此这里的放空气可以在系统运行时利用放空气器连续排放。通常的做法是在冷凝器的出液水平管段顶部,接一垂直管再接放气阀,再连接到放空气器排放。这种连接方法还是有需要改进的地方,原因是这里的空气以气泡的形式出现,需要有一个收集的过程才容易排放。由于用于放气的垂直管的容积小,收集的量太少,以致出现放气难的现象。因此可以在这段垂直管再接一个集气包,如图5-19所示,其实是用一段40~50cm的ϕ108mm无缝钢管两端接上封头,封头中间开孔而成。由于放空气是轮换进行的,因此在轮候期间集气包不断地把液体制冷剂中的气泡收集起来,以便在放空气时可以顺利地排放。

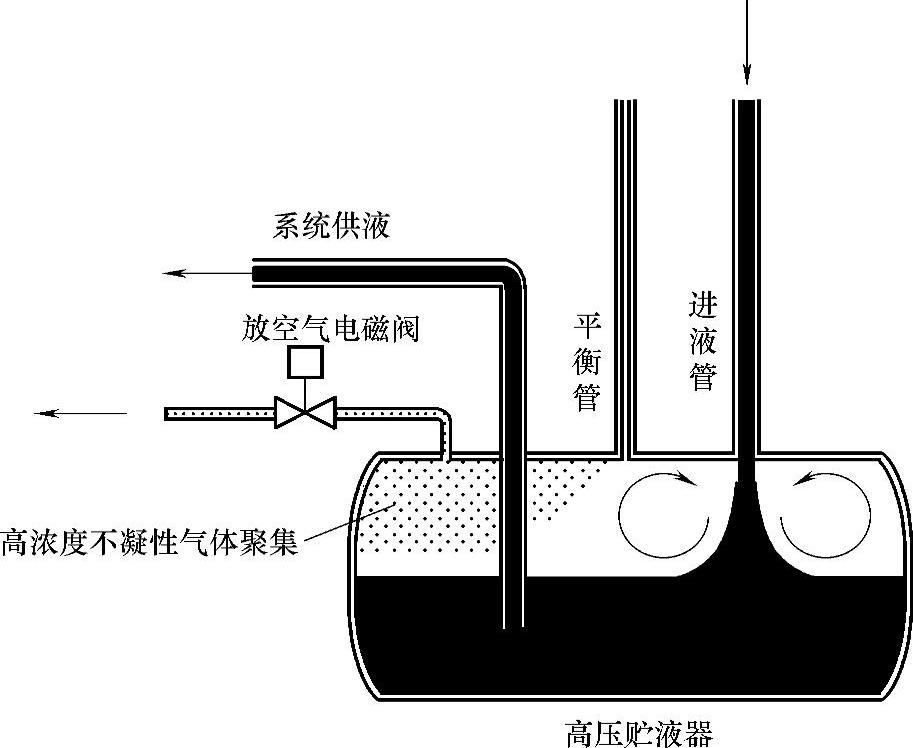

排放不凝性气体的第三个位置是在高压贮液器。由于一般的制冷系统往往都会设置两台或两台以上的蒸发式冷凝器,而两台或两台以上的蒸发式冷凝器的出液到高压贮液器之前都会经过存液弯,因此能到达高压贮液器的空气也就不多了。但仍然需要在这里设置放空气点[16](图5-20),这里就不详细讨论了。

上述的三个位置是排放不凝性气体最常见的地方。由于系统空气最多的位置不能经常排放,特别是对于长期运行在负压系统的速冻加工厂,空气随着速冻生产的运行不停地渗入。设置好排放不凝性气体的装备,认真执行放空气措施,可使运行能耗明显降低。

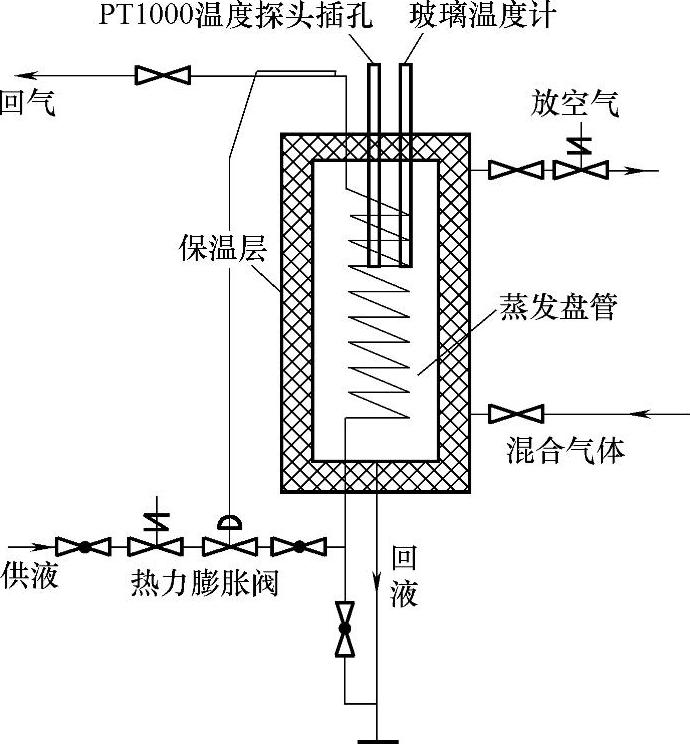

国内生产的放空气器除了手动型外,在20世纪80年代初还生产了第一代自动型放空气器(图5-21)[17]。从这以后30多年,再也没有生产出新一代的放空气器(虽然有生产厂家也在自动控制编程上做过一些改进,但放空气器内部的结构没有发生变化,不能算是新一代)。因此需要在这方面做出新的改进,以提高放空气的质量。

图5-19 蒸发式冷凝器的出液水平管段的集气包

图5-20 高压贮液器的放空气点位置(https://www.xing528.com)

国产放空气器存在的主要问题:首先,混合气体进入放空气器没有经过充分的洗涤,因此空气很可能没有从混合气体中分离出来;其次,用于冷却供液的膨胀阀是手动的,没有过热度的控制,即控制不准确,经常带液运行;最后,只是依靠放空气侧的温度来确定打开放空气电磁阀,只要放空气侧的温度达到设定的温度值就开始放空气。

由于放空气的位置不合适,有可能该处没有空气,因此有时放出来的可能只是氨气而已。由于这种放空气器没有达到预期的效果,很多情况下这种设备成了一种摆设。笔者到许多冷冻厂了解过,除非系统确实存有很多的空气,用这种设备才能放出一些空气。在全年的运行过程里,大部分时间都起不到应有的作用。我国目前使用的冷链物流冷库,这种情况是非常普遍的。

图5-21 国产自动放空气器示意图

系统中的空气过多,造成冷凝压力运行偏高,全年累计造成能源的浪费很大,这是国内业内急需解决的问题。如果使用进口的自动型放空气器,效果确实很明显。但使用的用户不多,原因是价格太高。如果冷库的经营者知道,购买这种自动型放空气器,投资能在两三年内从节省的电费回收,相信他会投资这种设备。笔者这里选取了一家比较著名的厂家公开的资料[18],对其空气分离原理进行详细分析。不同厂商的设备原理大同小异。

放空气的原理关键是

制冷系统的冷凝压力=制冷剂分压力+不凝性气体分压力

例如在氨制冷系统,冷凝温度35℃时,如果压力表显示的压力是14bar(表压),那么这些不凝性气体分压力=(14-12.5)bar=1.5bar(12.5bar是氨在35℃时对应的饱和表压力)。如果把制冷剂气体放进自动型放空气器内而没有不凝性气体,那么放空气器内的压力与要放空气设备的饱和蒸发压力是基本一致的。如果进入放空气器内的气体含有部分不凝性气体,那么这些不凝性气体对应有它的分压力。空气的分压力不会因为放空气器内的蒸发器冷却而明显下降,而混合气体中的制冷剂气体会因为冷却而变为液体。

随着这些不凝性气体积累越多,放空气器内不凝性气体的分压力越大。当这种压力达到压力传感器的设定值p1,打开放空气的电磁阀,开始放空气。当放空气器内的不凝性气体减少,压力也就减小。当压力减小到压力传感器的设定值p2(接近对应的饱和蒸发压力,因为存在传热温差,不能使用对应的饱和蒸发压力),关闭放空气的电磁阀,完成整个放空气过程。放空气器就是利用这种原理实现不凝性气体的排放。

整个放空气过程如下:图5-22所示(见文前彩图)混合气体进入自动放空气器时,首先经过排液集管,如果这些混合气体含有液体,会自动落下到排液集管中,形成液封。混合气体不会通过这个通道进入分离容器,从而保证进入换热器的是完全不带液的气体。这一点很重要,因为在设计这台放空气器时,用于洗涤气体的换热器的冷却面积,与供液给换热器的节流孔相配套。如果没有经过排液集管,会使大量的高压液体进入换热器(请记住不凝性气体一般不会在高压液体中存在,这些气体只存在混合气体中),那么超过了换热器的洗涤和分离能力,造成恶性循环,很容易把制冷剂的液体放出来。进入换热器的混合气体,由于冷却器的冷却,制冷剂气体冷凝为液体,而不凝性气体会进入换热器上方的由浮球控制的集气腔。

当这些不凝性气体越来越多,压力增加,当压力达到压力传感器的设定值p1时,开始放空气(见文前彩图,图5-23)。排放的不凝性气体进入放空气器的水槽,水槽内保持一定高度的水,这些不凝性气体和水一起被排走。当放空气器内的不凝性气体减少,压力就减小,当压力减小到压力传感器的设定值p2时,关闭放空气的电磁阀,完成整个放空气过程。如果把分离容器的蒸发压力设定为p,那么它们之间的关系是:p1>p2>p。这个关系是自动放空气器设计的第二个关键点,整个放空气过程,与温度的设定没有直接的关系,而是与连接回气管的分离容器的蒸发压力有关,这个蒸发压力确定了不凝性气体分离过程中的冷却温度。这里请读者注意,几个不同品牌的外资产品,都没有温度控制器的设置,这已经说明了放空气原理与温度没有直接关系。不同的制冷剂有不同的蒸发压力,放空气器有不同的设置参数。这种放空气器不仅在氨制冷系统需要使用,在大型的氟利昂制冷系统(特别是在有速冻系统配置)也需要使用,可使系统的运行能耗得到有效的降低。

需要补充的一些细节是:集气腔中的浮球用于控制腔中的液面,制冷剂气体在这里不断地冷凝变成液体,使腔中的液面上升。当液体高于需要控制的液面时,停止给换热器供液,用自身的存液继续冷却。冷却过程液体减少到浮球控制的低液位,再打开供液电磁阀供液;一般制冷系统会设置多点轮流放空气。如果系统的空气放得差不多,放空气电磁阀经过几次的轮换仍然没有开启,这时可以把放空气系统设置在休眠状态。制冷系统经过一段时间的运行,再重新自动开启新的一轮放空气工作。

笔者正是利用这种原理,结合不同品牌的放空气器特点,设计出具有自己特色的放空气器(在第1章中有介绍)。其实外资厂家生产的自动放空气器也有几种型号,根据制冷系统的大小使用不同型号的放空气器。例如,自动放空气器的AP型[19]在蒸发压力高于标准大气压时,可用于制冷量为5300kW或以下的系统;而蒸发压力在负压范围时,AP型只能用于2600kW或以下的系统。也有一种不需要使用电的非电气型自动放空气器,只能用于名义制冷量不超过350kW的小型制冷系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。