在欧美国家的冷链物流冷库中,制冷系统采用热气融霜方式是最为普遍的。笔者在美国以及欧洲参观的20多个冷库中,除了一间冷库使用氟利昂制冷系统采用电热除霜外,其余都是采用热气融霜。根据接待方的介绍,大中型冷库的制冷系统几乎无一例外地采用热气融霜方式。其原因是热气是系统运行的副产品,使用方便,更重要的是节能。热气融霜的节能效果已经得到公认。国内的物流冷库,很少应用热气融霜方式,就算使用,效果也不尽理想。除了一些冷库由于采用排管蒸发器效果较差外,主要原因是没有充分理解热气融霜的数据计算,而是盲目套用国外的做法,其结果可想而知。

当冷风机使用热气融霜时,基本过程是中断蒸发器的供液,蒸发盘管的回气口关闭,然后提供高压气体。蒸发盘管内的压力使饱和温度足够高,使盘管表面的霜层融化。在融霜期间,蒸发器临时变成冷凝器。

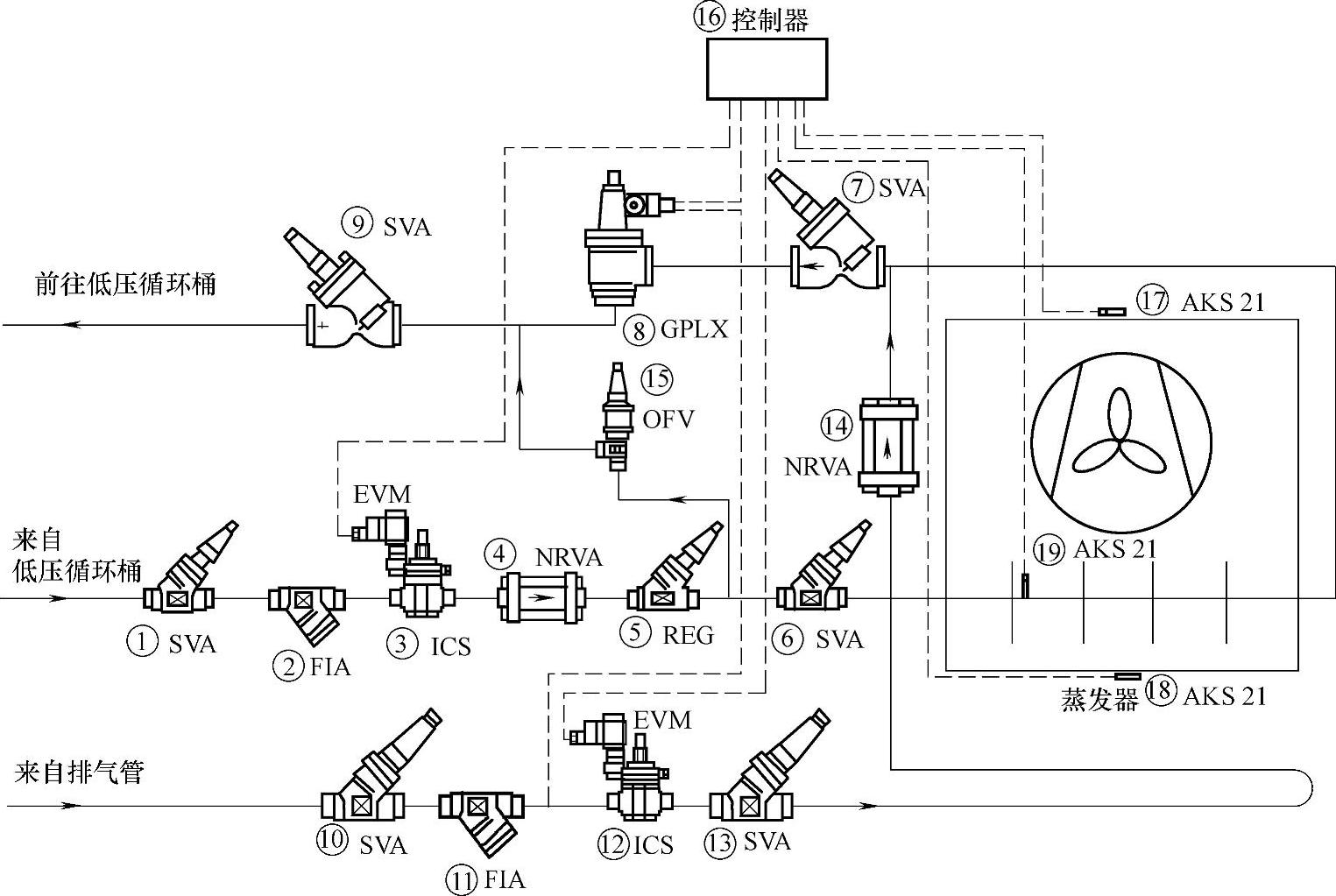

图4-51所示为典型的热气融霜示意图[10],冷风机采用的是下进上出的供液方式。除霜循环开始后,供液电磁阀ICS③将会关闭。风扇会持续运转一段时间(取决于蒸发器大小),以抽空蒸发器中的液体。随后风扇停止,回气主阀GPLX关闭。GPLX阀⑧由于阀体中热气的存在将暂时继续保持在打开的位置。当电磁导阀关闭该阀时,热气逐渐在该阀内冷凝,并在伺服活塞的顶部形成液体,此时活塞上的压力逐渐与吸气压力平衡。由于阀内存在冷凝液体,这一平衡过程需要一定的时间。GPLX主阀的完全关闭所需要的确切时间取决于温度、压力、制冷剂和阀的尺寸。因此不可能为各个阀直接规定一个准确的关闭时间。越低的压力通常会导致关闭时间越长。

在蒸发器内使用热气除霜时,考虑GPLX主阀的关闭时间是非常重要的。PMLX阀具有与GPLX同样的功能(两步开启式电磁阀)。GPLX/PMLX在大压差条件下仅有10%的容量,这样可以使压力在阀完全打开前被平衡,以确保平稳操作,并避免在吸气管中发生液击现象。另外需要额外延长10~20s,以便让蒸发器中的液体下沉到底部,同时不出现气体沸腾现象。随后,电磁阀ICS打开,并向蒸发器供应热气。在除霜过程中,当压差足够大时,溢流阀OFV将自动被打开。溢流阀能够使蒸发器排出的冷凝的热气释放到湿回气管中,也可以根据容量大小将OFV替换为压力调节阀ICS+CVP或高压浮球阀SV,后者只允许液体排向低压端。

当蒸发器中的温度(通过AKS 21测得)达到设定值时,除霜操作终止,电磁阀ICS关闭,而两步开启式电磁阀GPLX⑧打开。完全打开GPLX之后,供液电磁阀ICS③打开并起动制冷循环。风扇在延迟一段时间之后也将起动,以便冷却蒸发器表面残留的液滴。

高压浮球阀SV此时专用于排液。只要在浮球阀内的液面到达一定的位置,浮球自动打开,只允许液体排走,而气体仍然留在冷风机的盘管内继续融霜。这种方法比起压力控制阀的排液方法要合理一些。但为了防止浮球阀出现故障,这种浮球阀还配置了一根很细的旁通管,只允许很少量的气体排走,以防止浮球阀卡住。

图4-51 热气融霜示意图

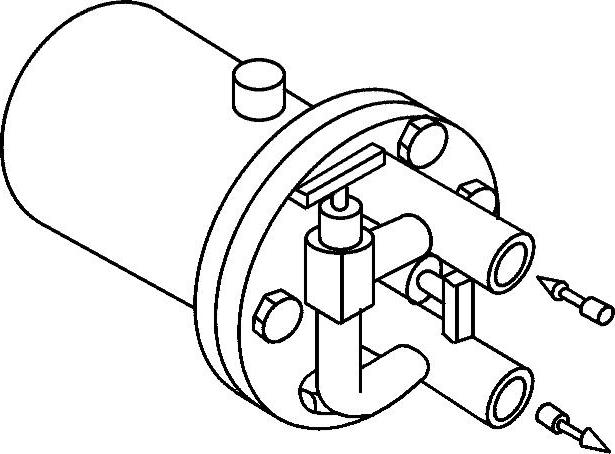

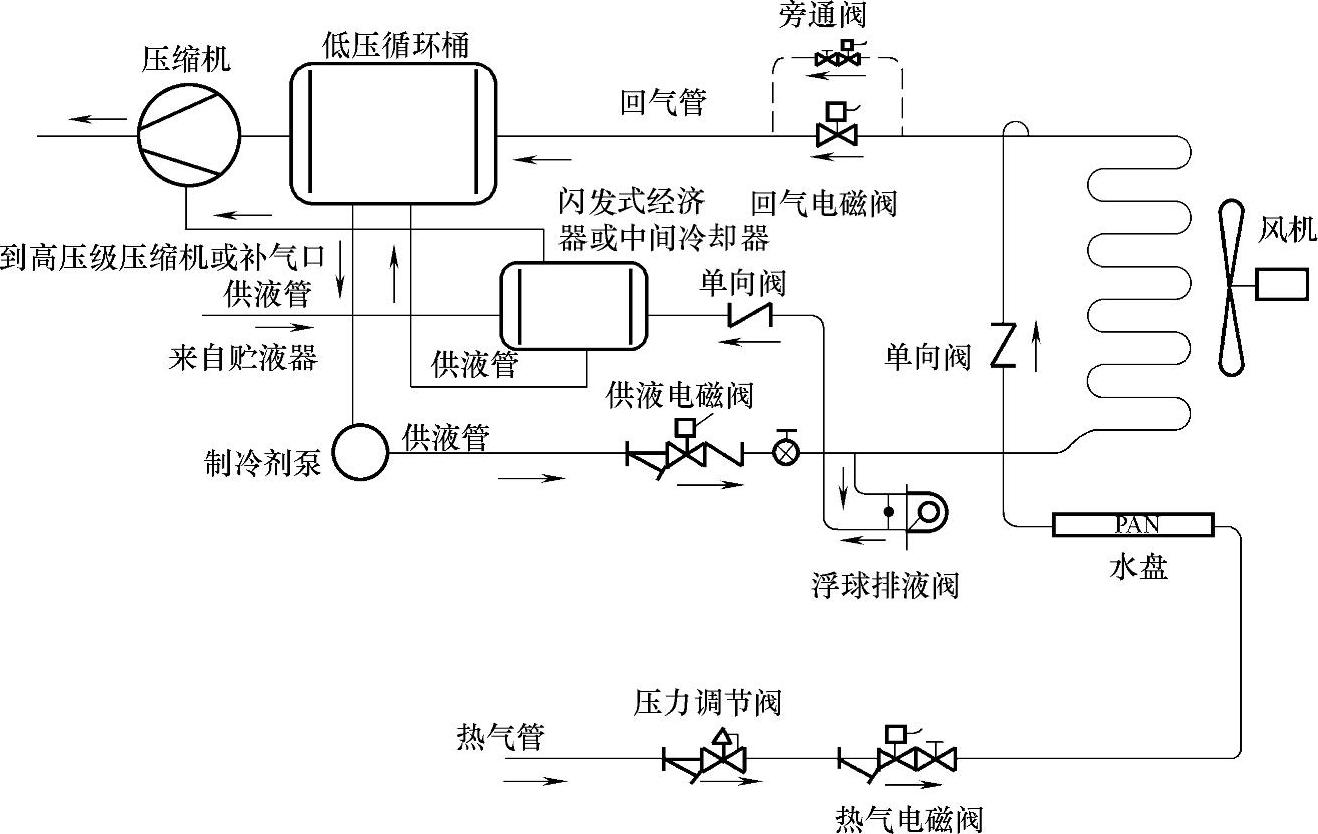

这里介绍的融霜方式是一家著名的阀门生产厂家所选用的工作方式,根据笔者的了解,其他一些阀门生产厂家所选用的工作方式也大同小异。但个别厂家采用大流量的浮球排液阀[11]产品(图4-52),浮球排液能力用于氨的排液能达到147kW,而用于R22的排液能达到39kW。众所周知,蒸发器内的积液对于融霜速度有很大的影响。如果蒸发器内的积液在短时间内排放干净,就没有积液吸收制冷剂热气的热量,蒸发盘管内部的温升就很快得以实现(图4-53),从而加快了融霜的速度。

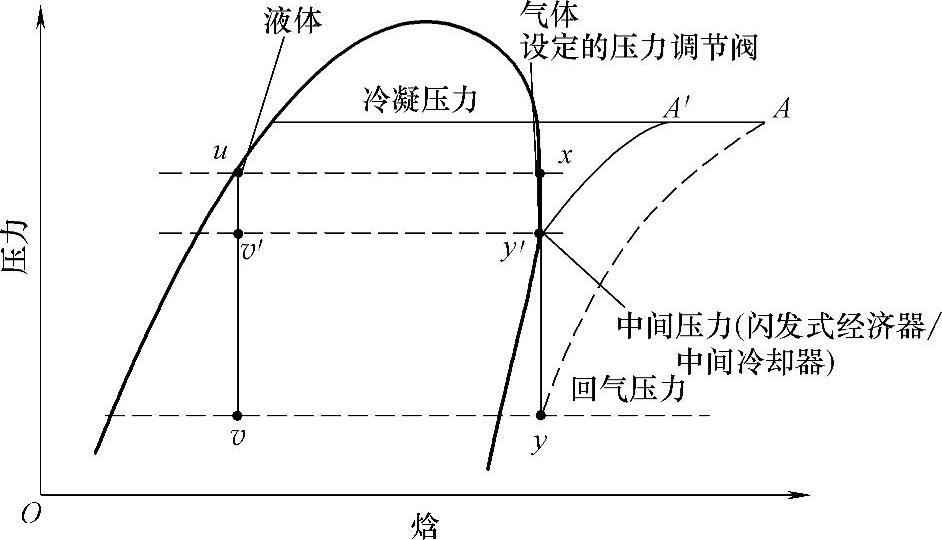

另一个问题是在融霜过程中,压力调节阀的液体直接排放到哪里?从简单的角度来看,最好是排放到低压回气管。这种方法功能可靠,但结果是损失一些效率。在热气融霜早期阶段,制冷剂通过压力控制阀时可能是液态。在融霜后期,当制冷剂冷凝率下降,气体也可能通过压力控制阀。图4-54所示是一个压焓图显示节流过程的液体和气体[5]。

饱和液体在u点压力等焓下降到v点,主要是液体还含有一些闪发气体。当气体在x点节流到y点,这个过程是浪费。因为气体在y点没有制冷可以实现,y点压缩到冷凝压力需要产生能源成本(即增加压缩机的压缩功率)。

如果把融霜的液体或气体排放到中间压力容器(闪发式经济器或者中间冷却器),即在图4-54中的v′和y′点的位置,y′点压缩到冷凝压力所需要产生的能源成本比y点要低一些。即y′—A′与y—A的压缩过程比较,压缩的能耗会小一些。

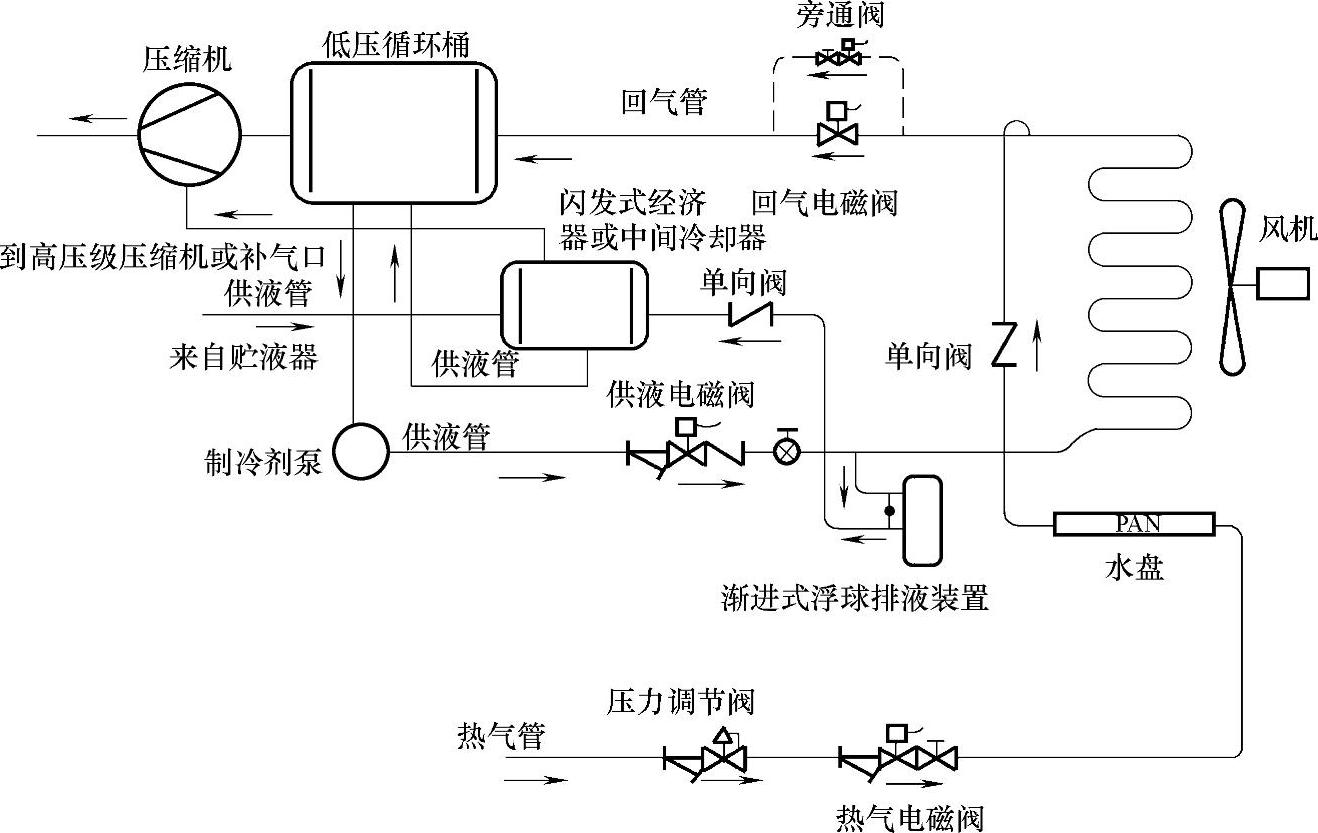

在第2章提及的采用闪发式经济器就恰好能提供这种便利,中间压力低于压力控制阀的设定值。安装一根单独的管从融霜盘管排出融霜时冷凝的制冷剂,到闪发式经济器或者中间冷却器而不是低压回气管,如图4-55所示。这一安排在几方面提高了效率。图4-54显示气体在x点节流到中间压力,所以避免从y点加压。u点的液体比在图4-54的分离容器中的液体要热得多,而且会取消一些潜在的制冷。相反,融霜液体进入闪发式经济器或者中间冷却器,这里的液体温度是中间压力对应的饱和温度,所以不需要制冷了。

图4-52 大流量的浮球排液阀

图4-53 浮球排液融霜原理

图4-54 液体膨胀和气体节流通过压力控制阀的压焓图

图4-55 融霜排出的液体和气体进入中间压力系统流程图(局部)(https://www.xing528.com)

现在通常采用把融霜时冷凝的制冷剂排放到低压回气管,这种排放的压力肯定是大大高于蒸发(回气)压力。这样会很大程度地干扰其他正在进行降温的冷风机运行,而且增加了低压回气管的无效过热度,这种无效过热度在第3章中提及会增加压缩机的压缩功率。这就是欧美国家的制冷系统这么热衷于使用闪发式经济器的原因,除了节能考虑以外,还有系统的综合利用问题。

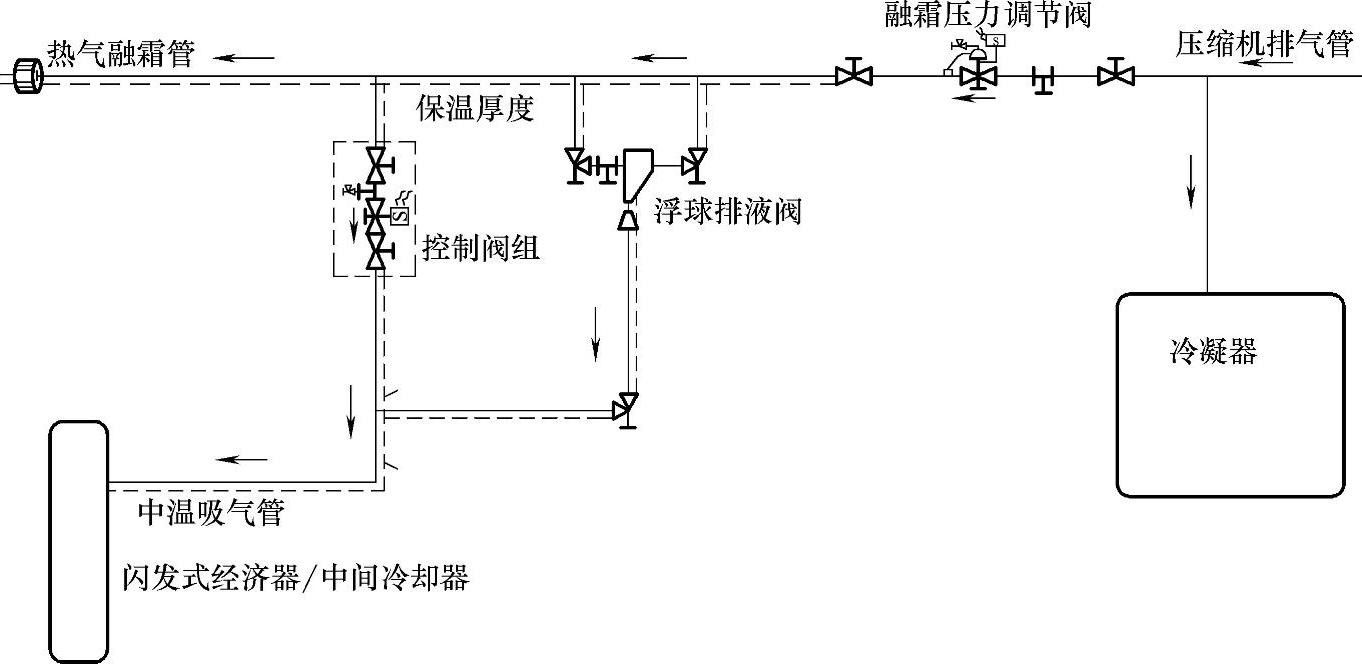

综合了以上几种融霜方式的优、缺点,笔者设计了图4-56的融霜排液系统。重新设计了一套渐进式排液装置,该装置的排液能力在Δp=8bar的情况下,按20min融霜时间用于氨的排液能力超过150kW,而R22的排液能力超过40kW。而且这种热气融霜排液是以排放液体为主,只有很少量的气体排走。这样排放到中间压力的容器的无效过热度也会很少,基本上不影响补气口的能耗。这种改进极大地提高了融霜的速度,那么图4-55的布置就变成图4-56的布置。

图4-56 改进后的融霜盘管所排出的液体和气体进入中间压力系统(局部)

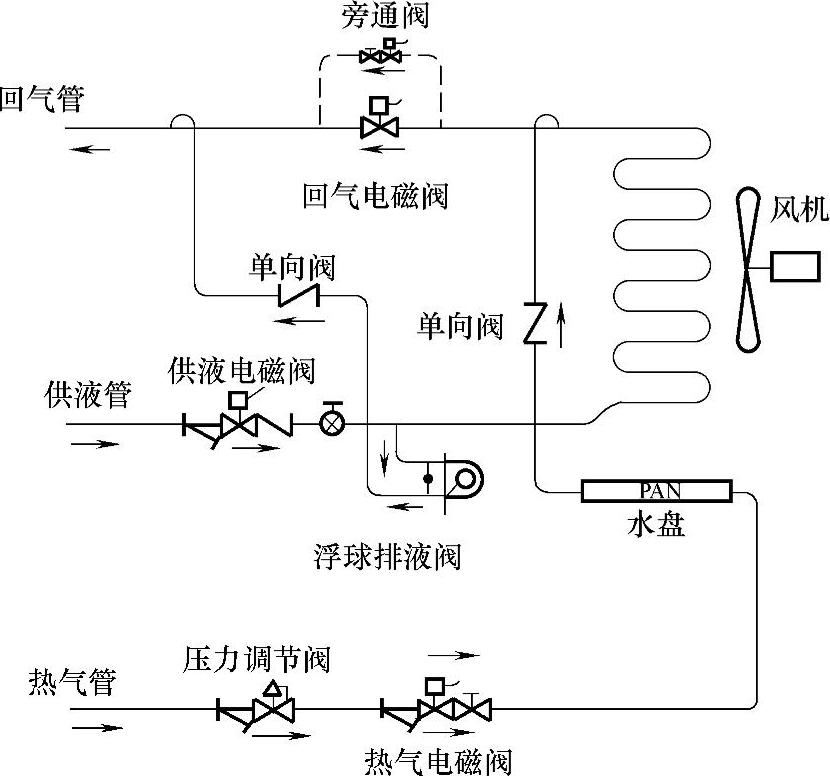

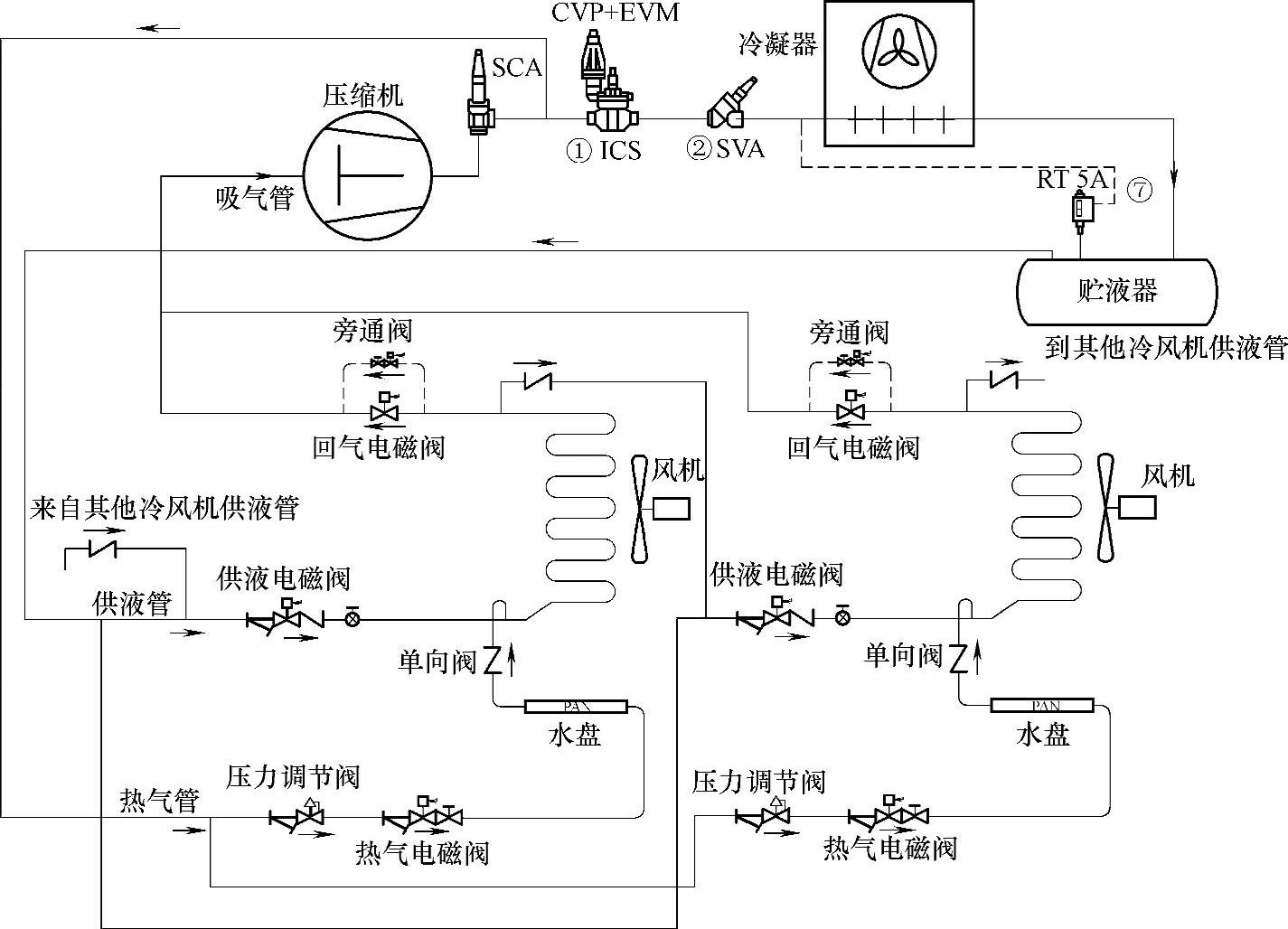

对于制冷系统不大的直接膨胀供液冷风机融霜形式,可以采用如图4-57所示的方式进行。当其中一台冷风机融霜时,把融霜的冷风机液体排出到其他正在制冷的冷风机供液管。为了保证融霜的压力,在融霜开始时,排气压力调节阀①的电磁阀关闭,让排气压力恒定在设置压力范围内工作(这是因为融霜开始后,如果制冷的冷风机数量不足会导致排气压力下降,影响排液压力;但排气压力调节阀电磁阀关闭对冷凝压力有局部影响)。当融霜结束后,压力调节阀①的电磁阀开启,这样不会影响正常运行时的压缩机冷凝压力。

以上介绍的两种融霜方式,已经在实践中有不少的应用实例。特别是前一种方式,笔者自2013年发明这种方式并投入使用以后,有需要采用热气融霜的制冷系统都采用这种方式,不管是氨系统还是氟利昂系统。这种方式除了融霜速度快,每次融霜时间一般不会超过20min。即使是频繁运行的城市配送冷库,每天融霜次数也就是两次。而且这种融霜方式比较安全,不会产生“液爆”的问题。

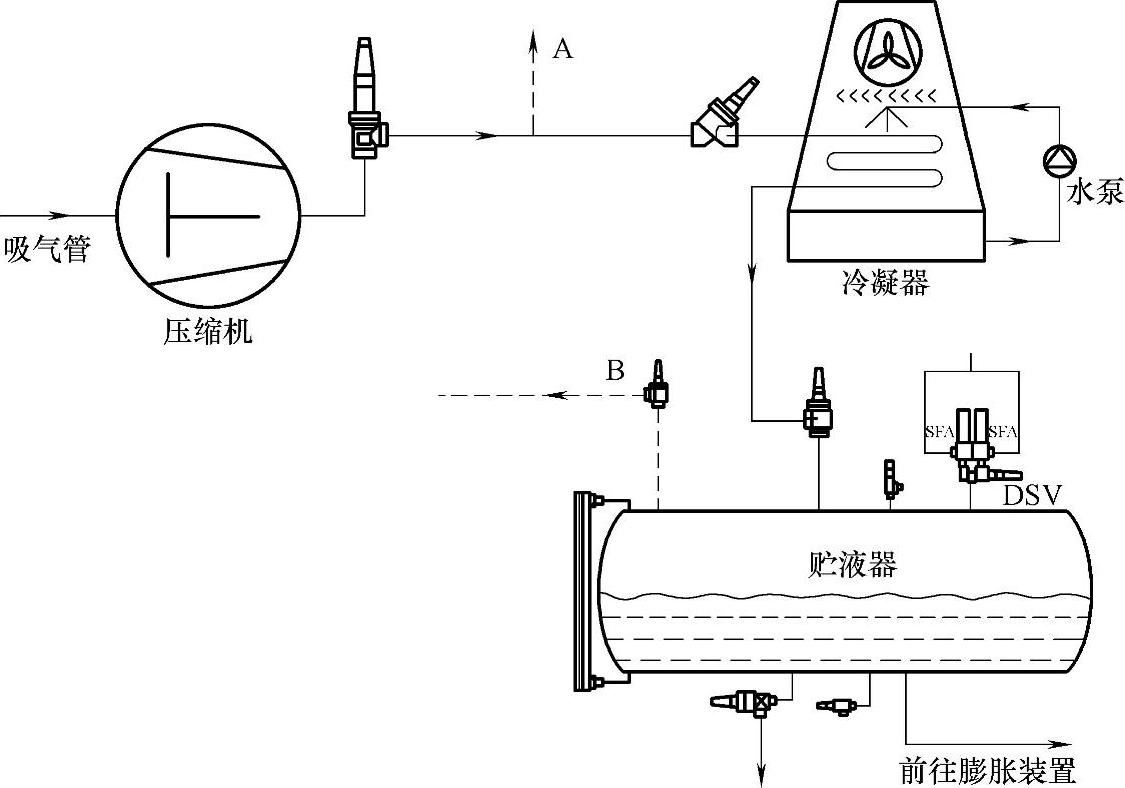

用于热气融霜的热气可以从压缩机排出管中采集,即从油分离器出来的过热气体(图4-58中的A),或从贮液器的顶部出来的进热气体,这里的气体是饱和的[5](图4-58中的B)。因为使用的螺杆压缩机均采用喷油冷却,所以压缩机的排气温度比较低。

图4-57 另一种热气融霜方式(局部)

图4-58 融霜热气

A—从压缩机排气管取出 B—从高压贮液器取出

融霜方案必须为蒸发器提供足够的融霜热气。如果几台蒸发器制冷而只有一台在融霜,则可以保证热气供应充足。一个常用的经验法则是,两台蒸发器制冷运行可以满足一台在融霜。融霜期间一些热气流测量[12]表明该法则是安全的,甚至冷凝温度较低的时候也是安全的。

但对于低温冷藏库,还有新的问题。在正常运行的低温冷藏库,库温在-18~23℃,从热泵的角度考虑,低温侧取得的热源运行成本还是比较高。这时候压缩机在低温下运行能排出的热量仅为高温工况(蒸发温度-5~0℃)的1/3~1/2,甚至更少,而在冬季取得热源就更困难。由于在工业制冷系统,高低温是共用高压系统的,如果这时从高温侧取得热源,运行成本就可以明显降低。

在规范的冷链物流冷库,往往会设置中温或低温穿堂以满足冷链的要求,这些穿堂的温度一般在5~10℃。只要压缩机的运行时间设置在18~22h/天,换句话说使用小型的并联机组在这种情况下是最合适的。根据笔者的测算,一台配置35~50kW电动机的螺杆压缩机在高温工况运行,就基本上能满足一座万吨冷库的冷风机蒸发器的分时段融霜的热量。另外这种设计还使冷风机融霜排序的自动控制编程变得简单,只要有一台小型压缩机在高温工况运行,那么冷风机的融霜随时都可以进行。这为冷库实现全自动运行(无人值机),扫除了一个很大的障碍。

关于融霜压力的确定,这个问题存在许多的争论。按传统的融霜方式,直接采用冷凝压力融霜。由于冷风机蒸发盘管的存液或者回气管的存液,融霜压力过高确实存在着液爆的可能性。但上述经过改善的冷风机蒸发盘管的排液,同时单独设置排液管到中间压力容器,这时几乎没有存液,融霜的高压热气也就不会对存液产生冲击。

在这种情况下,限制融霜压力的意义就不大了,毕竟限制融霜压力需要对融霜热气进行节流,这种节流又产生对融霜不利的液体进入蒸发器。因此许多的融霜压力调节阀的阀后还需要增设排液浮球阀,以便使这些液体排到中间压力容器(图4-59)。参考文献[5]报道,国外融霜压力有高于100kPa的测试和应用,安全性没有问题。因此粤联公司在保证安全的前提下,在氟利昂的融霜系统采用不限制融霜压力的方式。这些系统已经经过几年的运行,没有出现任何异常情况。

图4-59 增设排液浮球阀的热气融霜管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。