热虹吸冷却运行原理[5]:热虹吸原理是指流体循环流动不是依靠机械功(即通过泵),而是利用重力和液柱流体密度的差异而产生。在热虹吸冷却油系统,这个原理是指流体循环流动利用循环冷却液(制冷剂),通过油冷却器所产生的流体密度差而产生。可以理解为,油的热传到制冷剂,使制冷剂产生流动的密度差。

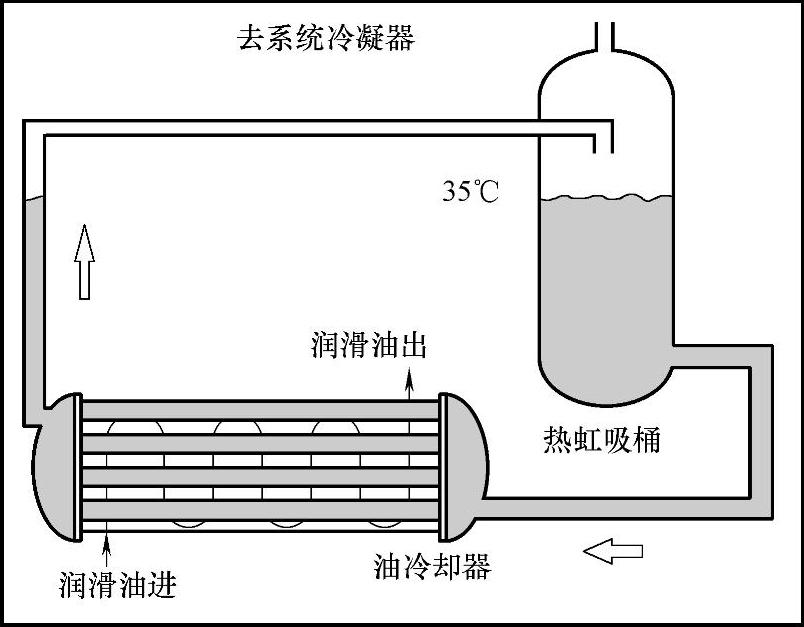

热虹吸冷却油系统(图3-8)主要由热虹吸桶与油冷却器构成。

热虹吸油冷却的冷却方法是,利用饱和冷凝温度下液态制冷剂的蒸发,使油冷却降温。这种方法得到了广泛的应用,其优点包括:

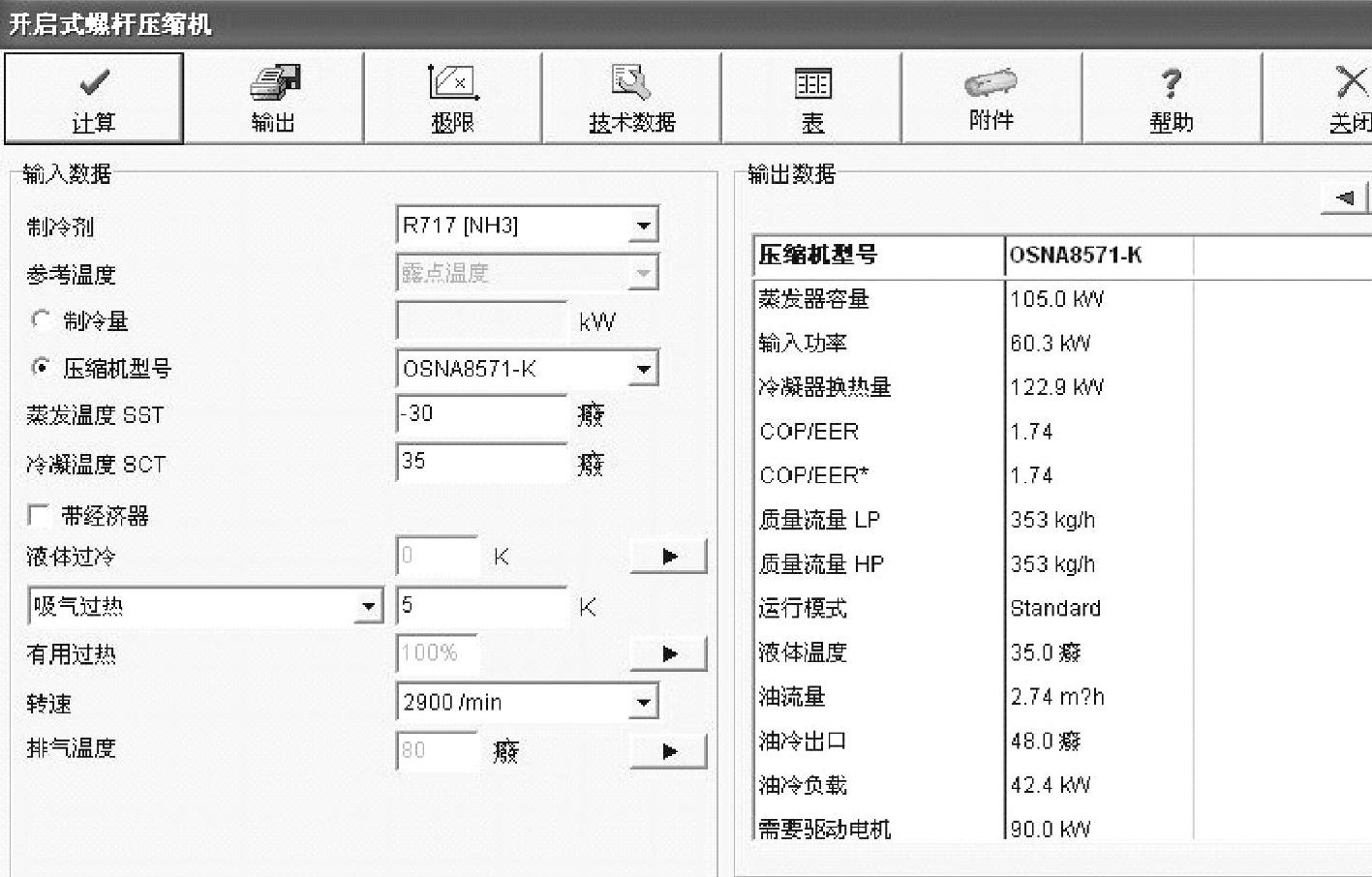

图3-7 选型软件界面中氨螺杆压缩机的运行参数

1)这种冷却方式系统没有增加压缩机的功率。

2)油/制冷剂充注的冷却器不会因水或乙二醇泄漏而造成污染。

3)冷却介质是制冷剂,不会发生结垢,故传热率高,油冷却器寿命长。

4)油的热量通过制冷剂转移到冷凝器,无须增加散热设备(或独立的闭路循环水或乙二醇冷却器)。

图3-8 热虹吸冷却油系统

需要注意的是热虹吸桶的液面高度。对氨制冷系统,该液面高度必须保持高于油冷却器中心线1.8m以上(氟利昂系统在中心线1.5m以上),这个高度通常称为可用液柱高度。实际系统设计所需的最小液柱高度可能会更高一些。

当压缩机组运行时,热油(高于制冷剂温度)流经油冷却器壳侧。热量会从较高温度的油流向较低温度的制冷剂,使油被冷却。在管侧的制冷剂吸收了油的汽化热,在管内蒸发。注意油冷却器所产生的制冷剂气体很容易回流到虹吸容器中。从油冷却器返回的液体/蒸气混合物在虹吸容器中分离,蒸气进入冷凝器冷凝。

在油冷却器中的制冷剂汽化率,可以由油排出的热量除以制冷剂的汽化热及运行温度确定。为了确保有制冷剂湿润全部传热表面,热虹吸油冷却系统在设计时,一般采用通过油冷却器的制冷剂流量比蒸发量多。通常情况下,制冷剂的设计流量为四倍的蒸发速率(用m蒸发来表示),即通常被称为4∶1循环倍率。

即,蒸发速率=油冷却器所排出的热量q油排出÷制冷剂的蒸发焓值

较早的文献[1]提出:计算油冷却器流过R22的流量循环倍率是2∶1,氨是3∶1,可以满足要求。

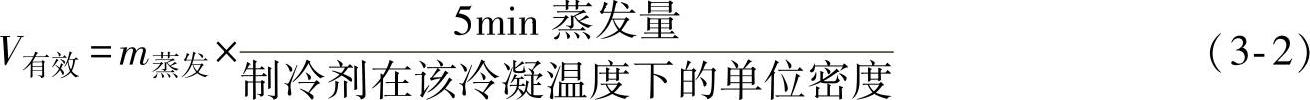

如果冷凝器的供液中断5min,压缩机不会因为油温升高而中断运行。因此,热虹吸桶应保证提供制冷剂5min蒸发量的体积[6]。即虹吸桶的有效容积可按式(3-2)计算。

式中 V有效——虹吸桶的有效容积(m3);

m蒸发——制冷剂的蒸发速率(kg/s)。

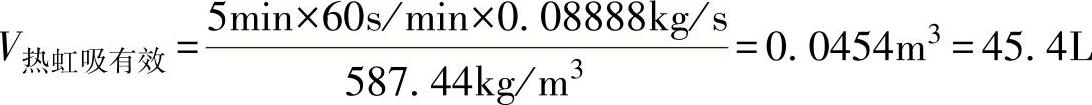

【例3-2】 在冷凝温度为35℃时一台氨螺杆压缩机油冷却器所排出的热量q油排出为100kW,那么热虹吸器的有效存液量V热虹吸有效是多大才能满足要求?

解:冷凝温度为35℃时氨的蒸发热是1125.07kJ/kg,密度是587.44kg/m3。先求出蒸发速率

m蒸发=100/1125.07kg/s=0.08888kg/s

由式(3-2)

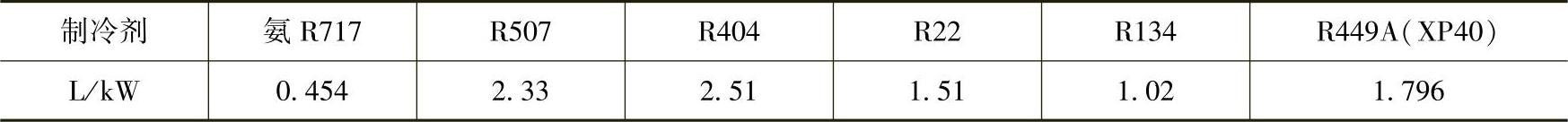

换言之,氨制冷剂在油冷却器(换热器)排出的1kW热量所需要的虹吸桶容积是0.454L,同样可以推算其他制冷剂1kW所需要的虹吸桶容积,见表3-1。

表3-1 各种制冷剂在油冷却器(换热器)排出1kW热量所需要的虹吸桶的液体容积(冷凝温度35℃)

注:R449A即XP40,为2015年杜邦公司推出的新型环保工质。

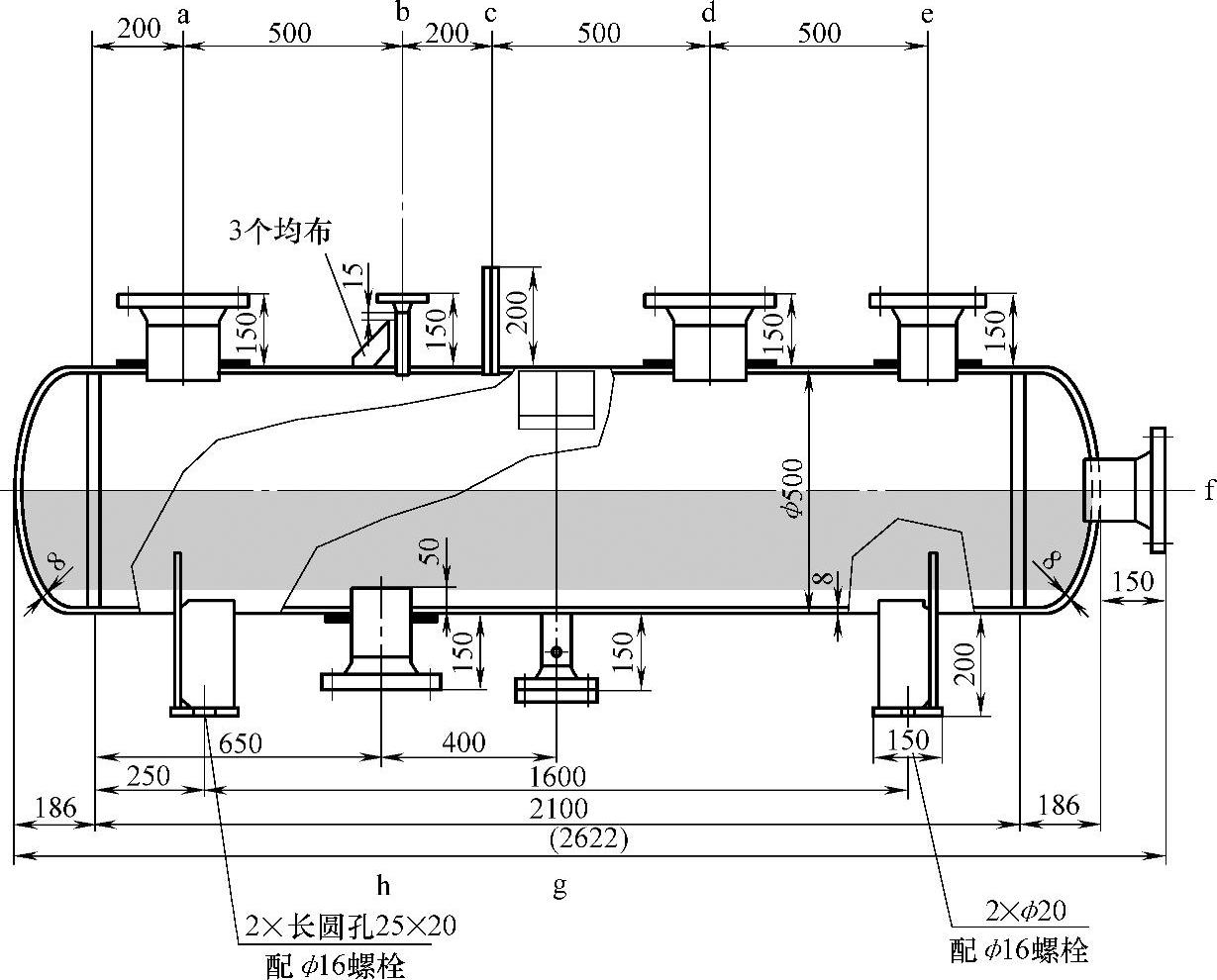

【例3-3】 以国产某压力容器厂[1]生产的虹吸桶FZA 90A为例(图3-9,容器直径为500mm,长2100mm),该容器的有效存液量指容器的中心线至供液给油冷却器出口之间的容积,即图中灰色部分,这个容器分别使用氨、R507,它的各自排热量是多少?

解:先计算这台虹吸桶的有效容积,然后利用表3-1数据计算。计算有效存液量(不考虑两边封头)利用式(3-3)。

液体体积=πr2LF体积 (3-3)

式中 r——虹吸桶半径(m);

L——虹吸桶减去两边封头的长度(m);

F体积——圆柱水平高度与该圆柱体积的系数。

注:式(3-3)在第8章有详细介绍。

查表8-2,F体积=0.5,代入式(3-3),得:

V热虹吸=3.14×0.252×2.1×(0.5-0.052)m3=0.185m3=185L

其中 F体积=F高度50%(50%,一半的液体)-F高度10%(10%,出液管高出桶底50mm)

采用氨作为制冷剂:

185÷0.454kW=407kW

采用R507作为制冷剂:(https://www.xing528.com)

185÷2.33kW=79kW

图3-9 虹吸桶FZA 90A设备图(灰色部分为有效容积)

由于国产压力容器厂在生产这类容器时,没有注明这种容器的有效存液量(这是设备选型的基本参数),给设计人员以及用户在选型时带来许多不便。希望以后的产品能够提供更加完整的参数。

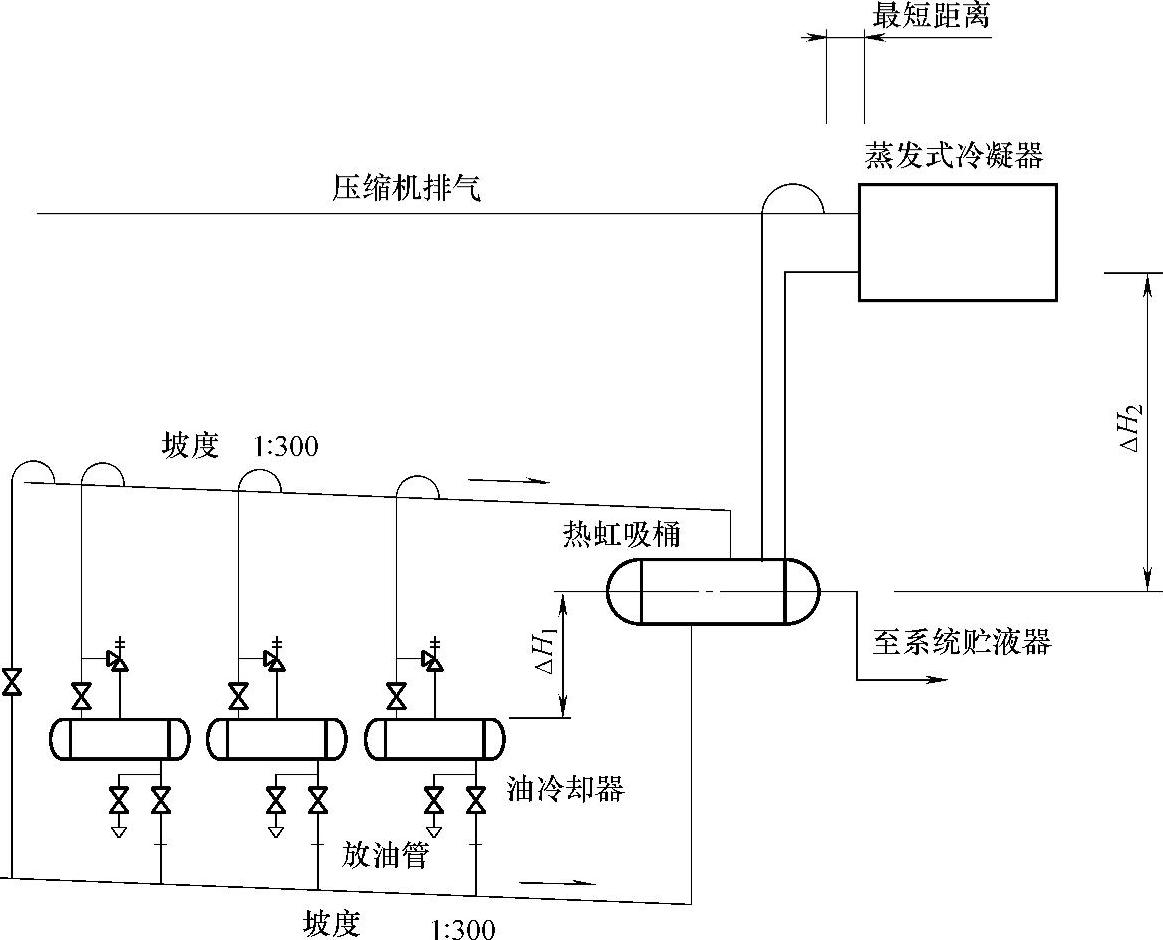

虹吸桶与油冷却器及其管道布置如图3-10所示[7],注意管道需要保证一定的坡度。常用的坡度是1∶300。

图3-10 虹吸桶与蒸发式冷凝器以及油冷却器的布置、要求

在图3-10中,蒸发式冷凝器出液管与热虹吸桶的中心线之间的高差,以及热虹吸桶的中心线与油冷却器之间的高差,它们之间的关系如下:

ρgΔH1>Δp1

ρgΔH2>Δp2

式中 ΔH1——热虹吸桶的中心线与油冷却器之间的高差;

ΔH2——蒸发式冷凝器与热虹吸桶的中心线之间的高差;

ρ——制冷剂密度;

g——重力加速度;

Δp1——虹吸桶与油冷却器的压差;

Δp2——蒸发式冷凝器出液管与虹吸桶中心线的压差。

虹吸桶和油冷却器供液与回气选型也有两种方法:

1)公式计算法[1]。

2)图表选型法[5]。

采用公式计算法的根据是流过油冷却器的氨流量的循环倍率是4∶1。

对于制冷剂的供液管直径,参考文献[1]推荐的压力梯度(Pressure Gradients,在这里是指制冷剂在给定管道直径流动时产生的压力降),氨管是22.6Pa/m,R22是113Pa/m。假设冷凝温度为35℃,氨在该温度时蒸发焓值为1125kJ/kg,R22是172.6kJ/kg,按压力梯度和循环比,式(3-4)和式(3-5)可用于计算所需的管道直径D(mm)。

对于氨

D=2.88×(m油流量)0.37×25.4 (3-4)

对于R22

D=2.13×(m油流量)0.37×25.4 (3-5)

式中 D——管道直径(mm);

m油流量——制冷剂经过油冷却器的质量流量(kg/s)。

对于回气管直径,推荐压力梯度[7],氨是9.04Pa/m,R22是45.2Pa/m。按照这些压力梯度,所需的管道尺寸D(mm)由式(3-6)和式(3-7)给出:

对于氨

D=3.49×(m油流量)0.37×25.4 (3-6)

对于R22

D=2.58×(m油流量)0.37×25.4 (3-7)

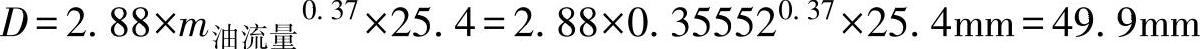

例3-2中,从热虹吸桶到油冷却器供液与回气管选择的管径各是多少?

解:供液管直径按式(3-4)计算。

m油流量=4×m蒸发=4×0.08888kg/s=0.35552kg/s

选用Dg50管。

回气管直径按式(3-6)计算。

D=3.49×0.355520.37×25.4mm=60.46mm

选用Dg65管。

图表选型法是另一种计算方式,由于这种方式已经在国内相关杂志上有介绍,这里不再重复。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。