【项目任务提出】

一、项目描述

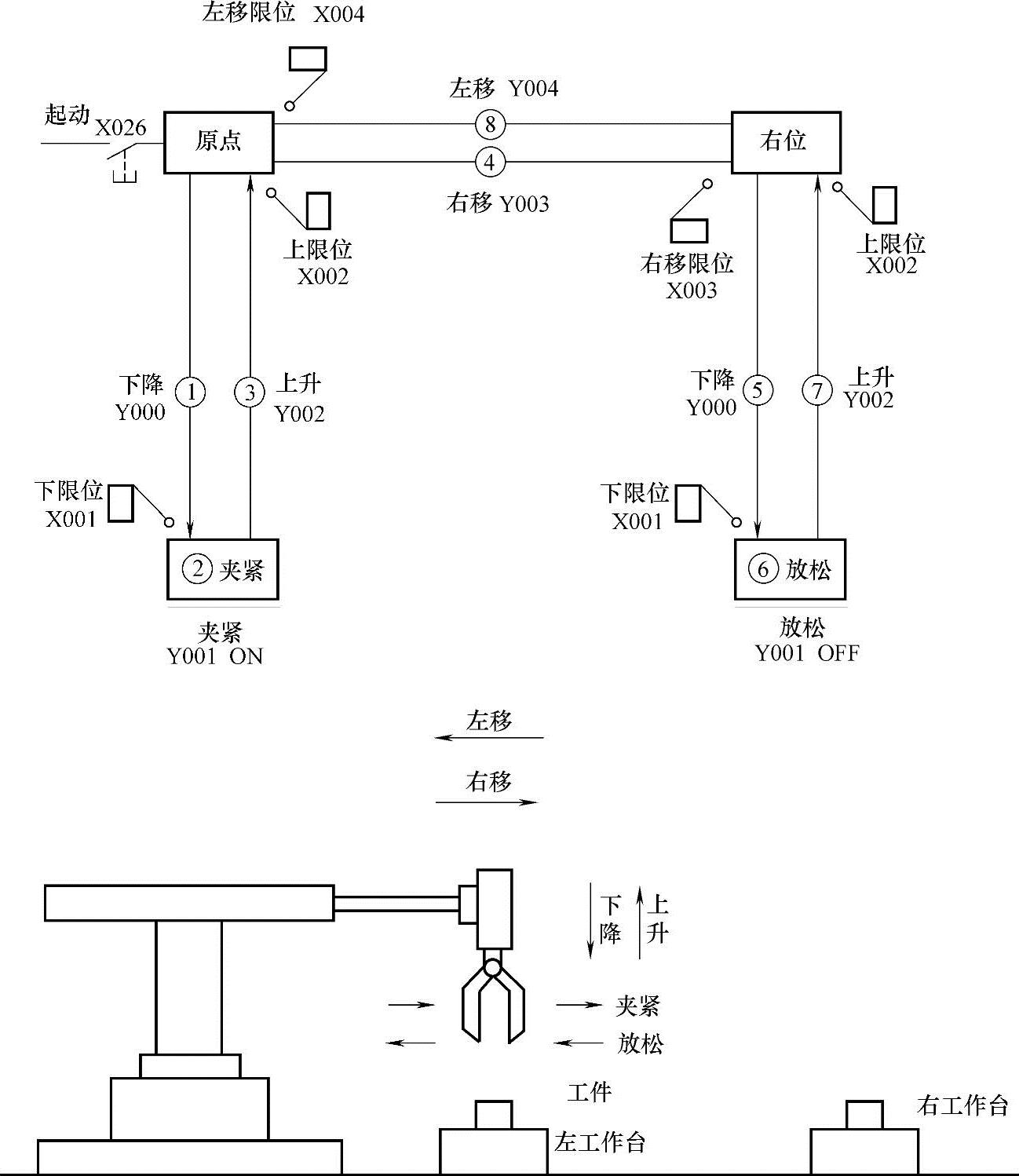

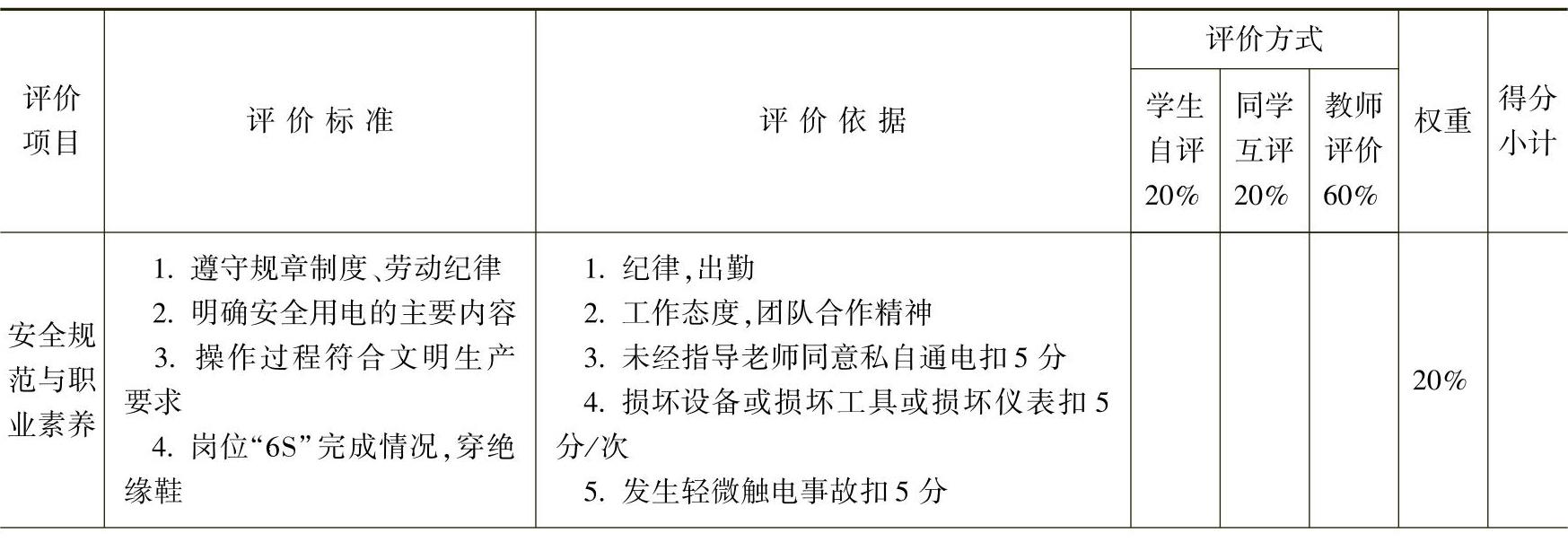

如图4-3-1所示,装置左上方为原点,机械手按下降、夹紧、上升、右移、下降、松开、上升、左移的顺序依次动作,工件从左向右转送。下降/上升、左移/右移中使用接触器控制双螺线管的电磁阀,夹紧使用接触器控制单螺线管的电磁阀(电磁阀用中间继电器控制)。

图4-3-1 控制机械手转送工件图

二、项目考核要求

1.电路设计

项目设计时要求工作方式设置为自动循环。有必要的电气保护和联锁,且自动循环时能按项目描述中的顺序动作。根据要求,设计主电路电路图,列出PLC控制I/O元件地址分配表,根据加工工艺,设计梯形图及PLC控制I/O接线图,列出指令表。

2.安装与接线

1)将熔断器、接触器、继电器、转换开关、PLC装在一块配线板上,将方式转换开关、行程开关、按钮等装在另一块配线板上。

2)按PLC控制I/O(输入/输出)接线图在模拟配线板上正确安装,元件在配线板上布置要合理,安装要准确、紧固、配线导线要紧固、美观,导线要进入线槽,导线要有端子标号,引出端要用别径压端子。

3.PLC键盘操作

熟练操作PLC键盘,能正确地将所编程序输入PLC,按照被控设备的动作要求进行模拟调试,达到设计要求。

4.通电试验

正确使用电工工具及万用表,进行仔细检查,最好通电试验一次成功,并注意人身和设备安全。

【项目实训目标】

一、知识目标

1)通过该项目的实施,让学生掌握PLC控制程序的设计与调试方法。

2)熟练使用PLC步进梯形指令的编程方法,加深理解状态寄存器S,把握状态转移图。

3)熟练使用步进指令SET-STL指令编程实现机械手转送工件控制系统。

二、技能目标

1)熟练使用PLC软件系统,熟悉PLC程序的输入与调试。

2)能对调试过程中出现的故障进行正确分析与排除。

3)能对维修电工(高级)题型有更进一步的了解。

三、情感目标

培养学生对实际问题的思考与分析,着力解决实际问题的能力,激发学生对PLC课程学习的信心与兴趣。

【项目准备】

一、相关知识

1.使用步进梯形指令的编程方式

步进梯形指令是专门为顺序控制程序设计提供的指令,它的步只能用状态寄存器S来表示,状态寄存器有断电保持功能,在编制顺序控制程序时应与步进指令一起使用,而且状态寄存器必须用置位指令SET置位,这样才具有控制功能,状态寄存器S才能提供STL触点,否则状态寄存器S与一般的中间继电器M相同。在步进梯形图中不同的步进段允许有双重输出,即允许有重号的负载输出,在步进触头结束时要用RET指令使后面的程序返回原母线。

2.状态寄存器(S)

状态寄存器用来纪录系统运行中的状态,是编制顺序控制程序的重要编程元件,它与前述的步进顺控指令STL配合应用。

状态寄存器有五种类型:初始状态器S0~S9,共10点;回零状态器S10~S19,共10点;通用状态器S20~S499,共480点;具有状态断电保持的状态器有S500~S899,共400点;供报警用的状态器(可用作外部故障诊断输出)S900~S999,共100点。

在使用状态器时应注意:①状态器与辅助继电器一样有无数的常开和常闭触点;②状态器不与步进顺控指令STL配合使用时,可作为辅助继电器M使用;③FX2N系列PLC可通过程序设定将S0~S499设置为有断电保持功能的状态器。

3.顺序功能图的绘制

顺序功能图(Sequential Function Chart简称SFC)也叫状态转移图,是描述控制系统的控制过程、功能和特性的一种图形,是设计PLC的顺序控制程序的主要工具。它主要由步、动作、转换、转换条件、有向连线组成。在顺序功能图中,步表示将一个工作周期划分的不同连续阶段,当转换实现时,步便变为活动步,同时该步对应的动作被执行。转换实现的条件是前级步为活动步和转换条件得到满足,两者缺一不可。我们在进行顺序功能图的具体设计时,必须要注意,顺序功能图中必须有初始步,如没有它系统将无法开始和返回;两个相邻步不能直接相连,必须用一个转换条件将它们分开,应根据不同的控制要求,合理选择功能图的单行序列、选择序列与并行序列三种不同结构。设计的顺序功能图必须要由步和有向连线组成闭合回路,使系统能够多次重复执行同一工艺过程,不出现中断的现象。

绘制顺序功能图时,一是将流程图中的每一个工序(或阶段)用PLC的一个辅助继电器来替代;二是将流程图中的每个阶段要完成的工作(或动作)用PLC的线圈指令或功能指令来替代;三是将流程图中各个阶段之间的转移条件用PLC的触点或电路块来替代;四是流程图中的箭头方向就是PLC顺序功能图中的转移方向。

(1)步及其划分 根据控制系统输出状态的变化将系统的一个工作周期划分为若干个顺序相连的阶段,这些阶段称为步,可用编程元件(例如辅助继电器M)代表各步。步根据PLC输出量的状态变化划分,在每一步内,各输出量的状态(ON或OFF)均保持不变,相邻两步输出量的状态不同。只要系统的输出量状态发生变化,系统就从原来的步进入新的步。

1)初始步。与系统的初始状态相对应的步称为初始步,初始状态一般是系统等待起动命令的相对静止的状态。初始步用双线方框表示,每一个顺序功能图至少有一个初始步。

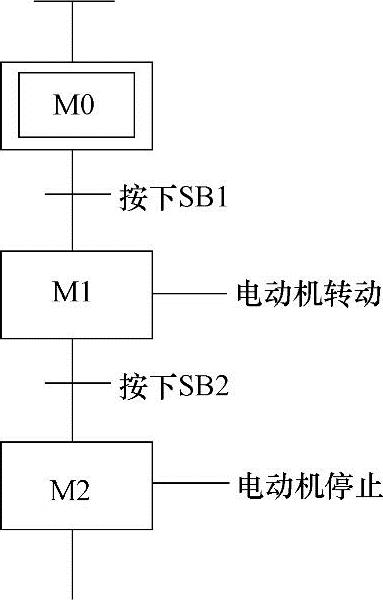

2)活动步。当系统处于步所在阶段时,该步处于活动状态,称之为活动步。步处于活动状态时,相应的动作被执行;步处于不活动状态时,相应的非存储型命令被停止执行。步划分示例:以电动机全压起动PLC控制为例,电动机M开始时处于停止状态,按下起动按钮SB1,电动机M转动,一旦按下停止按钮SB2,电动机回到初始的停止状态。根据电动机M的状态变化,显然一个周期由停止起始步及转动步组成。顺序控制功能图如图4-3-2所示。

图4-3-2 顺序控制功能图

(2)动作与命令 动作是指某步处于活动状态时,PLC向被控对象发出的命令,或被控对象应执行的动作。动作用矩形框中的文字或符号表示,该矩形框应与相应步的矩形框相连接。

(3)有向连线与转换 步与步之间用有向连线连接,并且用转换将步分开,步的活动状态进展是按有向连线规定的路线进行。有向连线上无箭头标注时,其进展方向默认为从上到下或从左到右,否则按有向连线上箭头注明的方向进行。步的活动状态进展由转换完成。转换用与有向连线垂直的短划线表示,步与步之间不能直接相连,必须有转换隔开,而转换与转换之间也同样不能直接相连,必须有步隔开。

(4)转换条件 转换条件是指与该转换相关的逻辑变量,可以用文字语言、布尔代数表达式或图形符号等标注在表示转换的短划线旁边。转换条件X从“1”(接通)到“0”(断开)和从“0”到“1”状态时,条件成立。在顺序功能图中,步的活动状态的进展依靠转换实现。转换条件的实现必须同时满足两个条件:一是该转换的所有前级步都是活动步,二是相应的转换条件成立。转换完成后所有该转换的后级步均成为活动步,所有前级步成为不活动步。

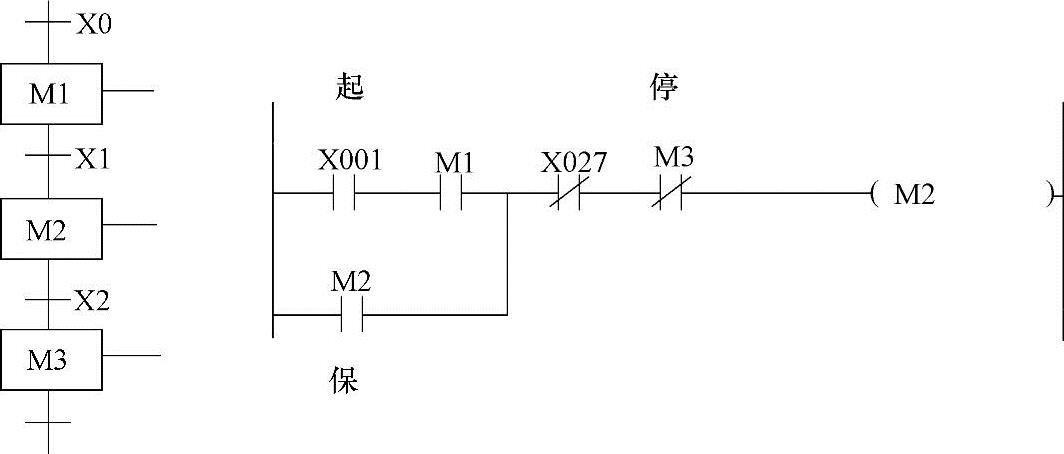

4.由顺序功能图画出梯形图(“起-保-停”电路)

在画顺序功能图时,步是用辅助继电器M来代表,某一步为活动步时,对应的辅助继电器为ON,某一转换条件满足时,该转换的后续步变为活动步,前级步变为不活动步。在实际生产当中,很多转化条件都是短信号,也就是它存在的时间比它激活后续步的时间短,因此,应使用有记忆功能(或保持)的电路来控制代表步的辅助继电器。在这里我们介绍具有记忆功能的“起-保-停”电路。

图4-3-3 “起-保-停”电路

如图4-3-3所示的步M1、M2和M3是顺序功能图中顺序相连的3步,X1是步M1转向步M2的转换条件。使用“起-保-停”电路的关键是要找出它的起动条件和停止条件。转换实现的条件是它的前级步为活动步,并且满足相应的转换条件,所以步M2变为活动步的条件是它的前级步M1为活动步,并且满足转换条件X1=1。在“起-保-停”电路中,控制M2的起动条件为前级步M1和转换条件对应常开触头的串联。当M2和T0均为ON时,步M3变为活动步,步M2应变为不活动步,因此,可以将M3=1作为使辅助继电器变为OFF的条件,也就是将后续步M3串联在M2步,作为“起-保-停”电路的停止控制。

5.步进指令功能及说明

(1)主控功能 STL指令仅仅对状态器S有效。STL指令将状态器S的触点与主母线相连并提供主控功能。使用STL指令后,触点的右侧起点处要使用LD(LDI)指令,步进复位指令RET使LD点返回主母线。

(2)自动复位功能 即状态转移后原状态会自动复位。当使用STL指令时,新的状态器S被置位,前一个状态器S将自动复位。对于STL指令后的状态器S,使用OUT指令和SET指令具有同样的功能,即都能使转移源自动复位,两者的差别是OUT指令在状态转移图中只用于向分离的状态转移,而不是向相邻的状态转移。

(3)驱动功能 STL触点可直接驱动或通过其他触点来驱动软元件线圈负载。

(4)步进复位指令RET功能 如前所述,使用STL指令后,与其相连的LD(LDI)回路块被右移,当需要把LD(LDI)触点返回到主母线上,要用RET指令。这里必须注意,STL指令与RET指令并不需要成对使用,但当全部STL电路结束时,一定要写入RET指令。

二、技能准备

熟练掌握PLC编程方法与设计技能,熟悉PLC软件的使用,熟悉电气识图与线路安装及PLC的通电调试运行。

三、工具与材料

1)电工常用工具:验电笔、螺钉旋具(一字形与十字形)、尖嘴钳、剥线钳、电工刀、万用表等。

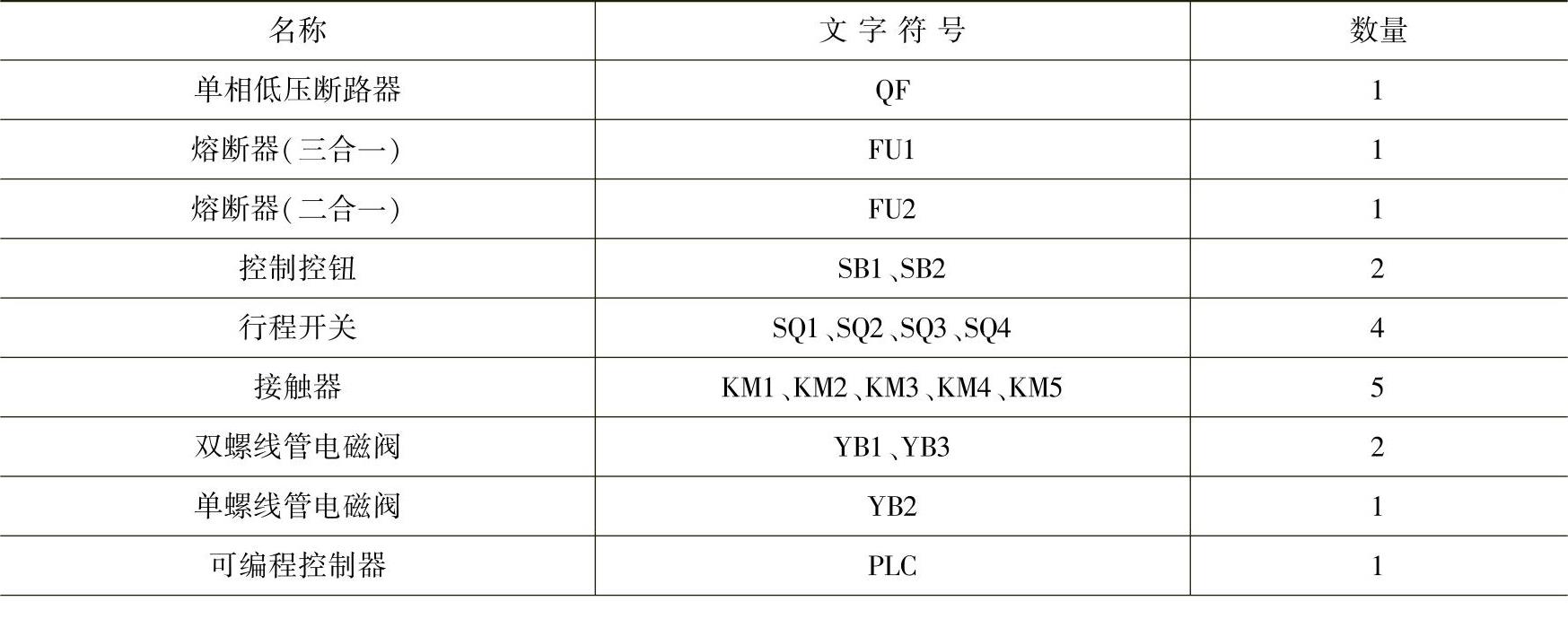

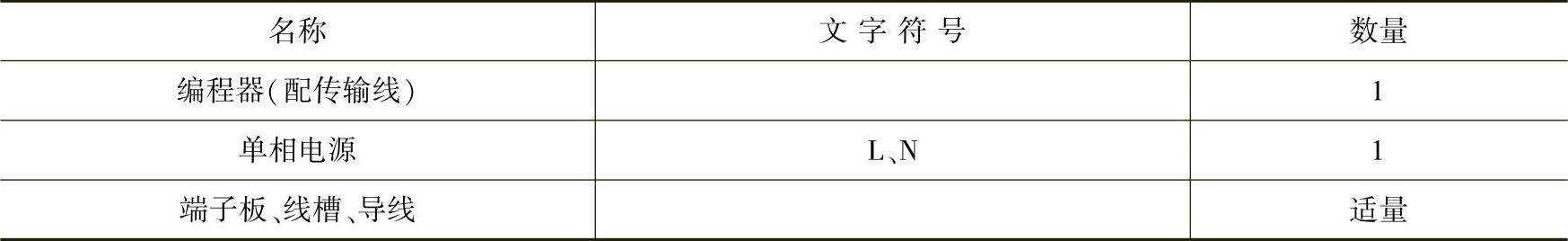

2)实训材料表如表4-3-1所示。

表4-3-1 实训材料表(https://www.xing528.com)

(续)

【项目实施】

一、题意分析

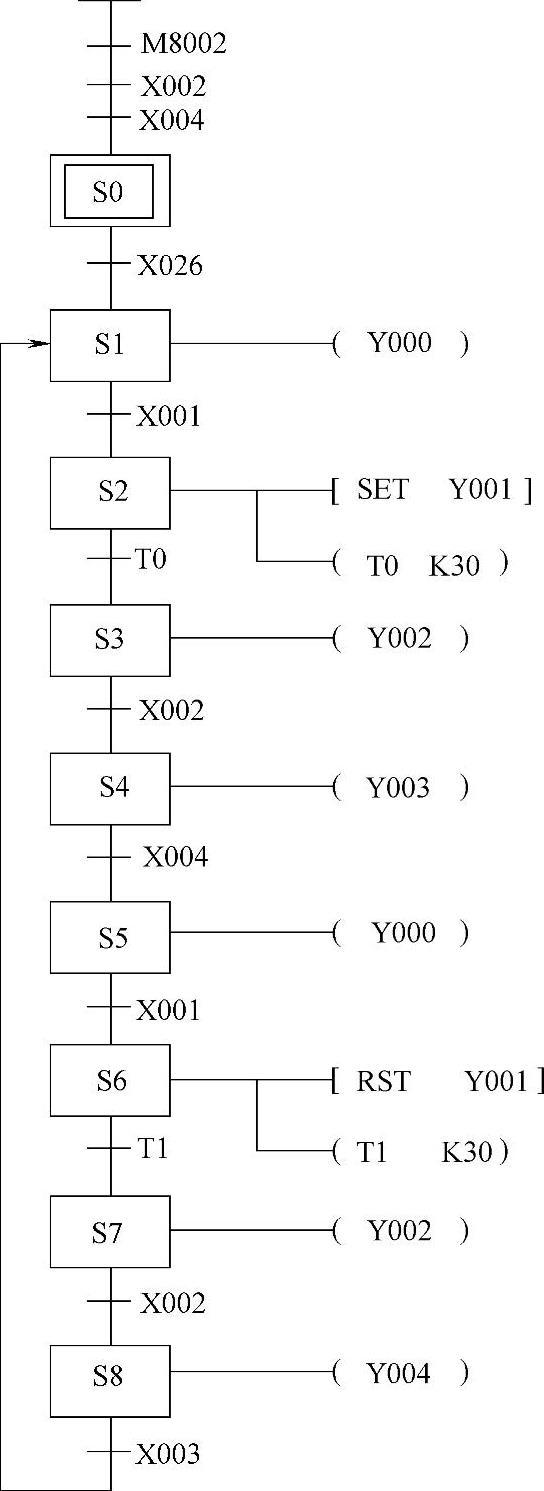

根据题意,I/O分配已标出,根据过程画出状态转移图,如图4-3-4所示。

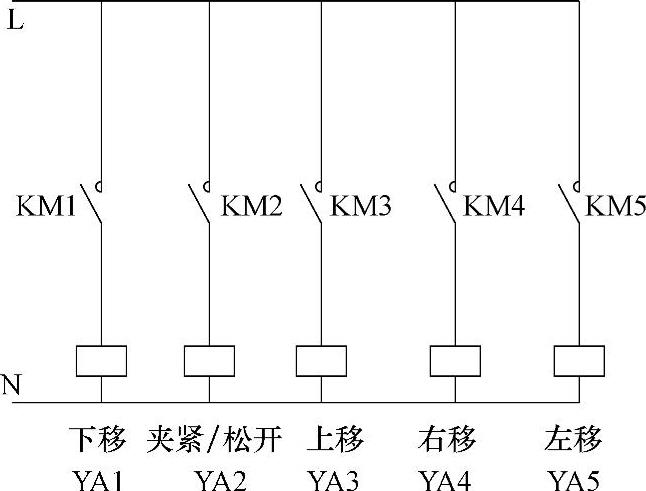

二、设计主电路

主电路设计图如图4-3-5所示。

图4-3-4 机械手控制状态转移图

图4-3-5 主电路设计图

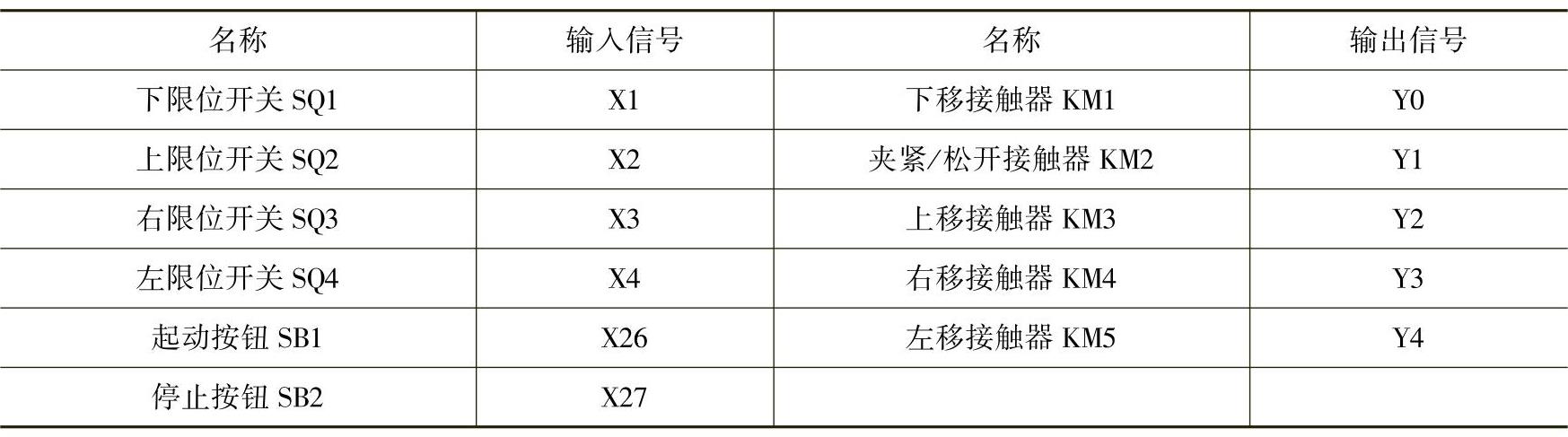

三、I/O分配

I/O分配表如表4-3-2所示。

表4-3-2 I/O分配表

四、设计梯形图及PLC控制电路接线图

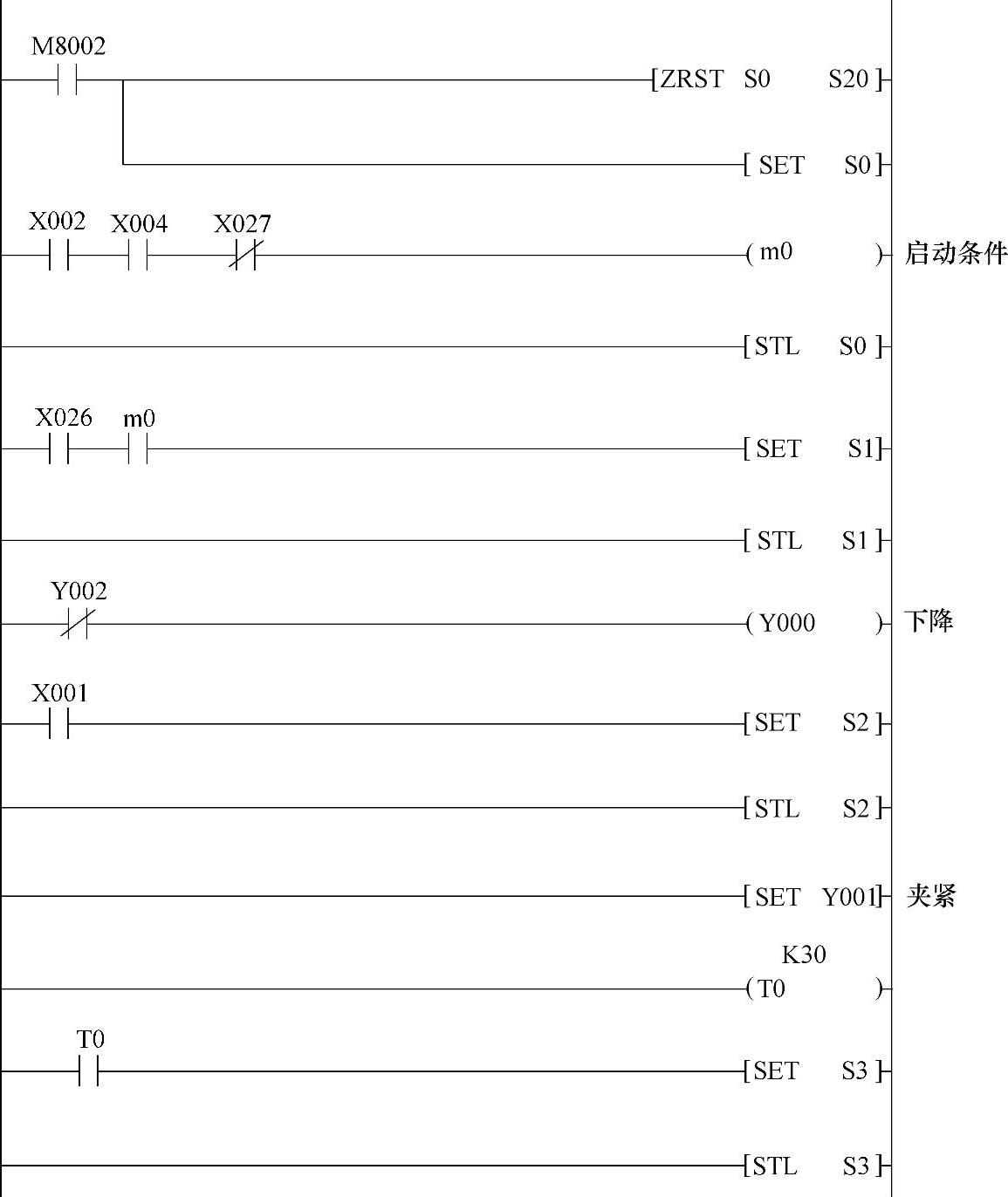

1)机械手控制梯形图如图4-3-6所示。

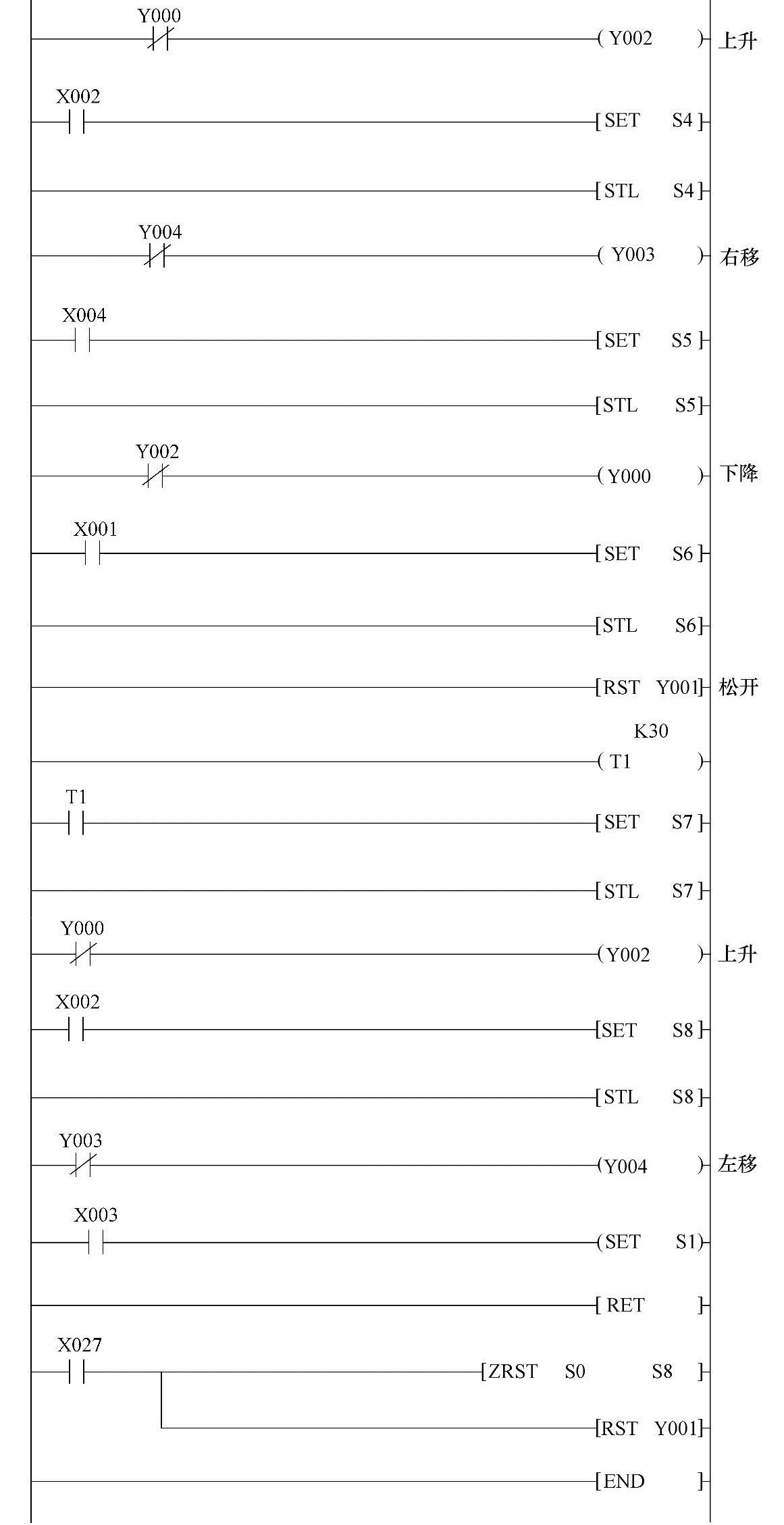

2)机械手PLC接线图如图4-3-7所示。

图4-3-6 机械手控制梯形图

图4-3-6 机械手控制梯形图(续)

图4-3-7 机械手的PLC控制电路接线图

五、安装操作过程

1)按表4-3-1选用电器元件及数量,并用万用表检查元件的良好。

2)根据元件大小与分类安装原则,结合电路图的连线情况,绘制电器元件平面布置图,并在配线板相应位置上贴上元件文字符号。

3)根据平面布置图,在实训配线板对应位置上安装固定元件,按钮装在按钮盒上。元件在配线板上布置要合理,安装要正确、紧固。

4)按接线原则接线配线,配线要求接点紧固、美观,导线要进入线槽,走线合理。电源和电动机配线、按钮接线要接到端子排上,进出线槽的导线要有端子标号,引出端要用别径压端子。

5)接线配线完毕,必须根据电路图认真检查接线的正确性,可以使用万用表检查,以防止接错或漏接。

6)连接编程器或电脑至PLC。

7)通电观察PLC的指示灯是否正常,电源POWER指示灯显示亮,当RUN/STOP开关打至RUN位置时,RUN指示灯显示亮。当按下行程开关SQ1、SQ2、SQ3与SQ4时对应IN1、IN-2、IN-3与IN-4显示亮,按下按钮SB1与SB2时IN-26与IN-27显示亮。

8)将图4-3-4所示程序输入梯形图,转换梯形图,保存文件,将命名为“模块四—项目三.pmw”后保存;接着选择“在线”菜单中的“传输设置”中的“通信检测”,检测连接线是否连接良好;若通信正常,选择“在线”菜单中的“PLC写入”,将程序载入PLC控制器中。

9)确认将RUN/STOP开关打至RUN位置,通电调试运行。调试结果:按下起动按钮SB1,Y0有输出,接触器KM1得电吸合,机械手下降;当下降碰撞SQ1,Y0停止输出,Y1有输出,接触器KM3得电吸合,机械手夹紧动作,延时3s;3s时间到,Y2有输出,接触器KM2得电吸合,机械手上升;当上升碰撞SQ2,Y2停止输出,Y3有输出,接触器KM4得电吸合,机械手右移;当上升碰撞SQ3,Y3停止输出,Y0又有输出,接触器KM1得电吸合,机械手下降;当下降碰撞SQ1,Y0停止输出,Y1也停止输出,接触器KM3失电释放,机械手松开动作,延时3s;3s时间到,Y2有输出,接触器KM2得电吸合,机械手上升;当上升碰撞SQ2,Y2停止输出,Y4有输出,接触器KM5得电吸合,机械手左移,回到原点。接着Y0有输出,接触器KM1得电吸合,机械手下降,重复以上动手。若要随时停止,按下SB2,全部停止输出。

六、注意事项

1)编程过程中,注意向左移与向右移,上升与下降的互锁关系。

2)编程过程中夹紧与松开需设置一定的动作时间。

3)注意实训过程中的程序正确输入与接线的正确检查,特别注意输入与输出对应的COM连接。

4)实训过程中注意电源的选择与使用。若是使用灯的亮灭来模拟KM的输出与停止,注意灯的电源为24V直流电。

5)正确理解题意,模拟调试过程中可能是人为动作相对应限位开关SQ,表示机械手推进动作到位。

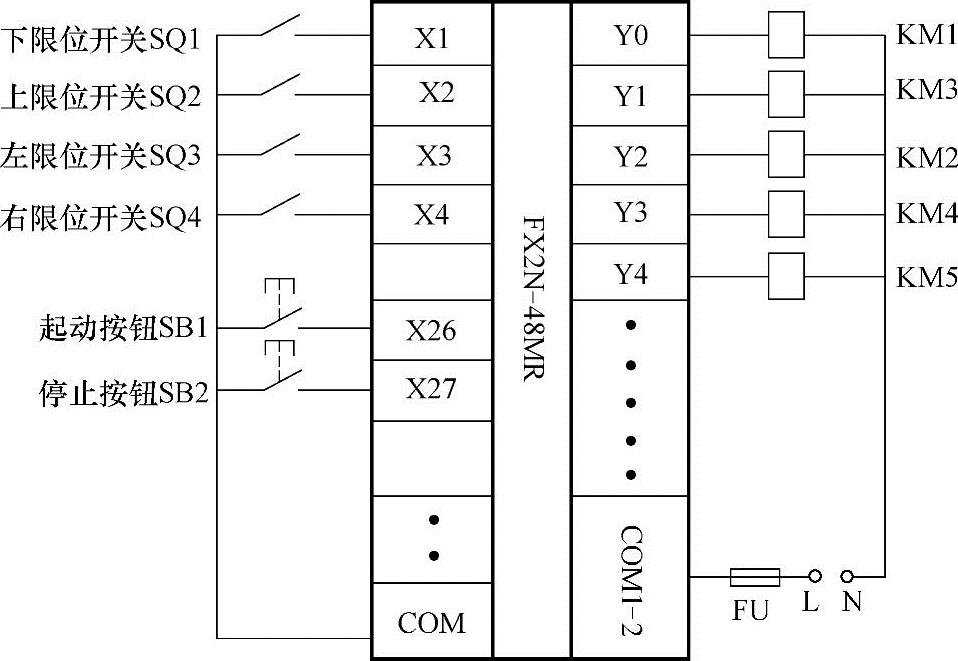

七、常见故障分析与排除处理

常见故障分析与排除处理表如表4-3-3所示。

表4-3-3 常见故障分析与排除处理表

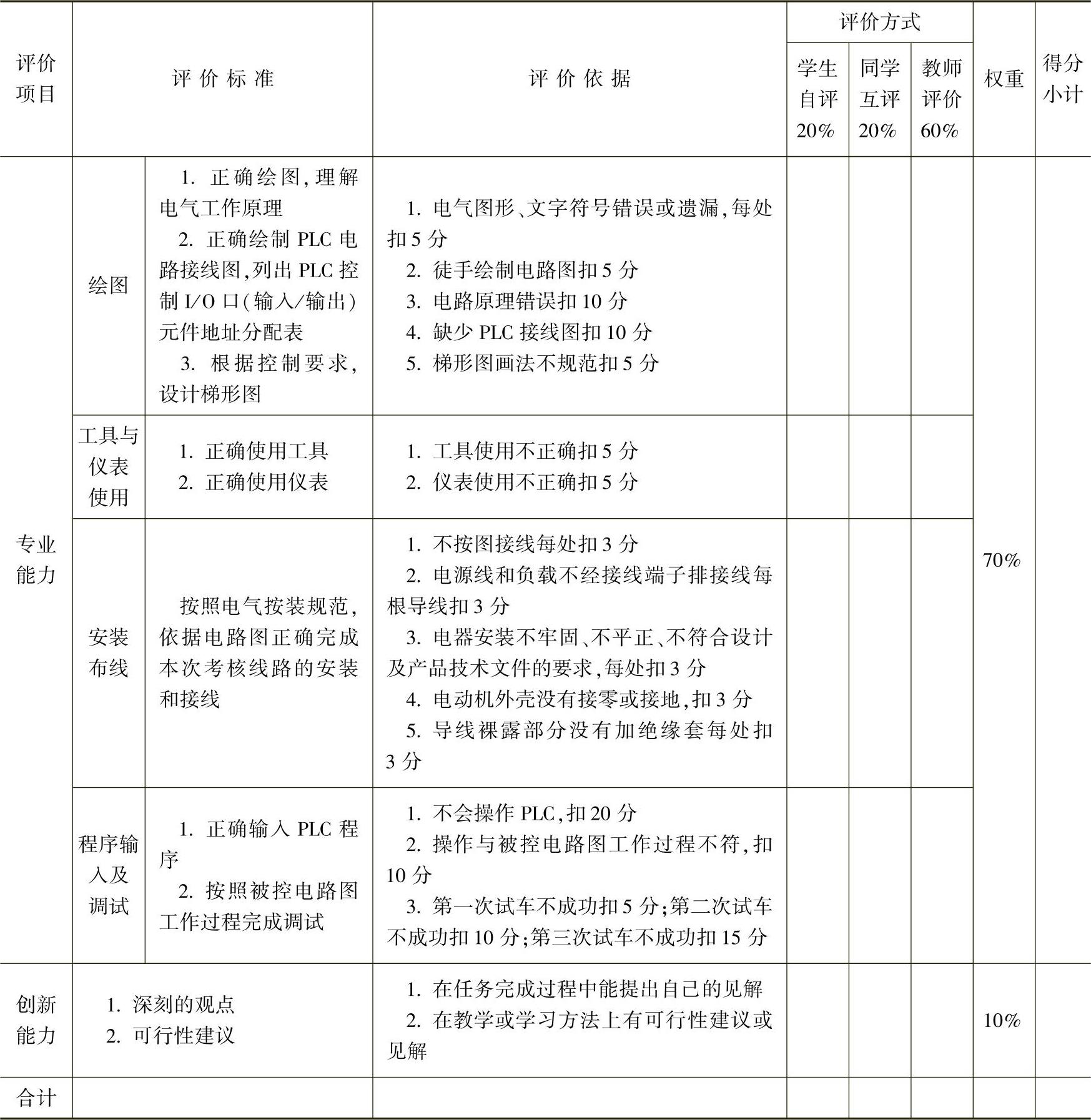

八、考核评价表

考核评价表如表4-3-4所示。

表4-3-4 考核评价表

(续)

【巩固练习】

1.用PLC改造模块四项目一,设计用PLC控制上料爬斗生产线并完成安装与调试。项目控制要求如模块四项目一。

2.设计用PLC控制自控成型机,并参考本项目的考核要求完成安装与调试。

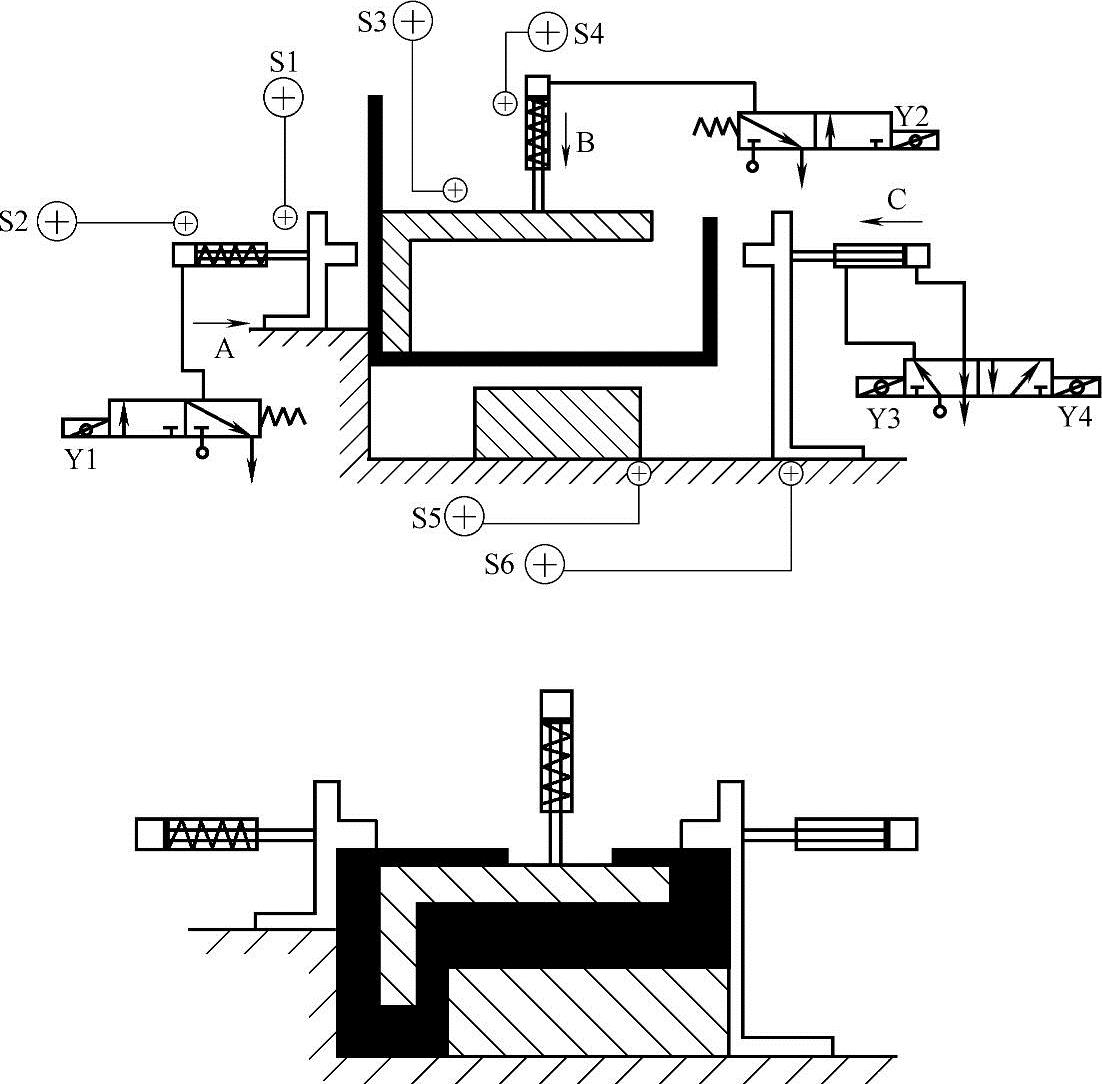

用PLC控制自控成型机如图4-3-8所示,控制要求如下:

1)当原料放入成型机时,各油缸为初始状态:Y1=Y2=Y4=OFF,Y3=ON,S1=S3=S5=OFF,S2=S4=S6=ON。

2)当按下起动按钮,系统动作要求为:①Y2=ON,上面的油缸的活塞向下运动,使S4=OFF;②当该油缸活塞B下降到终点时,S3=ON。此时,起动左油缸活塞A向右运动,右油缸活塞C向左运动,Y1=Y4=ON时,Y3=OFF,使S2=S6=OFF;③当该油缸活塞A运动到终点时,S1=ON,并且油缸活塞C也运动到终点,S5=ON时,原料已成型,各活塞退回到原位。首先,油缸活塞A、C返回,Y1=Y4=OFF,Y3=ON,使S1=S5=OFF;④当油缸活塞A、C回到初始状态,S2=S6=ON时,B返回,Y2=OFF,使S3=OFF;⑤当油缸活塞B返回到初始状态,S4=ON时,系统回到初始状态,取出成品,放入原料后,按下起动按钮,重新起动,开始下一工件的加工。

图4-3-8 用PLC控制自控成型机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。